基(jī)於 ADAMS 的數(shù)控機床進給係統動力學仿真

2017-6-23 來源(yuán):沈陽化工大學機械(xiè)工程(chéng)學院(yuàn) 作者:趙豔春,李(lǐ)尚帥,李鐵軍,王丹

摘要: 為了分析機床進(jìn)給係統在零(líng)件加工時對其精度影響,利用三維造型軟(ruǎn)件 Solid Works 建立數控機床進(jìn)給係統的動力學模型; 利用 Ansys 分別建立絲杠和工作台的有限(xiàn)元模型,將(jiāng)模型導入 Adams,對數(shù)控機床進給係統進行振動仿真。結果表(biǎo)明: 固定轉速下,工作台在不(bú)同位置(zhì)的振幅不同,改變轉速其規律相近; 在不同轉速下,速(sù)度越大,工作台振幅(fú)越大,並呈(chéng)線性關係。

關鍵詞(cí): 工(gōng)作台振動分析(xī); Adams; 數控機床; 進給(gěi)係統

0.前言(yán)

隨著企業效(xiào)率的提(tí)高和自動化程度的提(tí)高,人們對高速(sù)機床的需求越來越(yuè)大。國外有些(xiē)發達國家的先(xiān)進水平(píng)可以使機床(chuáng)的主軸轉速最高可達到(dào) 100 000 r/min,但在運(yùn)用機床高速運轉的同時不得不(bú)考慮其高轉速引起的大振動(dòng)問題,而振動超過一定範圍時就會使機床的穩定性下降,加工精度下降,機床的使用壽命(mìng)也會減少。所以(yǐ),研究(jiū)機床的振動性能對(duì)於減小振動,提高機床穩定性是必不可少,也是至關重要的。

數(shù)控機床的進給係統是機床的重要組成部分,也是影響數控機床加工精度(dù)的重要因素,影響機床(chuáng)進給係統的精度因素有絲杠的(de)導程、工作台(tái)和導軌之間的支(zhī)撐剛度、絲杠的(de)預拉伸力等等[1 - 2]。

文中主要通過虛擬樣機技術研究進給係統在不同的轉速下對工作台振動的影響。

1.數控機床進給係統模型的(de)建立

考慮到在 Adams 中建模過程比較繁瑣,采用三維造型軟件 Solid Works 對進給係統進行建模。把裝配體模型文件(jiàn)導入到 Adams 中,構成虛擬樣機的幾何模型,通過給幾何模型中的零部件施加約束、運動、力等,完成數控機床虛擬樣機的建立(lì)[3]。由於 Solid Works 軟件建立的模型是剛形體,在仿真中對於大部分零(líng)件是符合實際工作情況的,而絲杠和工作台則與進給係統在實(shí)際工(gōng)作中的情況不符,為了使仿真的結果更(gèng)真實可(kě)靠,接近進給係統的實際工作情況,需要(yào)對絲杠和工作台進行柔性化處理,運用(yòng)Ansys 軟件對絲杠和工作台進行網格劃分[4],處理後導入 Adams 中模型如圖 1 所示。

圖 1 進給係(xì)統在 ADAMS 中模型

2.進給係統虛擬樣(yàng)機仿真

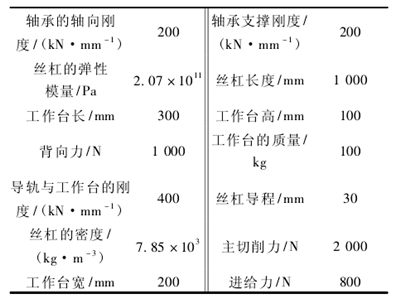

文(wén)中研究直徑為 40 mm 的絲杠在不同轉速下對工作台的(de)振動影響情況。絲杠的轉速從 500 r/min 到4 000 r / min,每加 500 r 仿真一次。並且在絲杠上分別取(qǔ) 10 個等距的點為工作台仿真初始位置點,研究的目的就是工作台在不同轉速下某一點的振動情況和同(tóng)一轉速時不(bú)同(tóng)位置的振動情況比較。仿真(zhēn)係統其他參數(shù)[5]設置見表 1。

表 1 係統參數設置

在絲杠上分別取 10 個不(bú)同的點作為工作台振動分析起始點,分別命名為 X1,X2,…,X10。它們(men)的間距(jù)分別為 50 mm,X1代表工作台停在距離絲杠左端的 250 mm 處,而 X2,X3,…,X10是從 X1依次向右取。當(dāng)工作台的質(zhì)心停在 X1時突然給絲杠一個速(sù)度,也就是給絲杠一個衝擊,仿真結束(shù)得到一組數(shù)據後,通過改變(biàn)轉速值得到在 X1處不同轉速下仿真結果,按此法(fǎ)依次得出十個點的仿真數據,最後通過Adams 的後處理模塊進行分析。

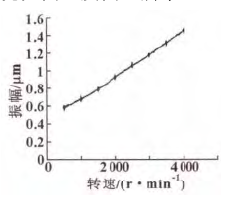

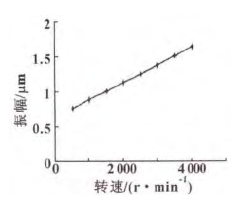

(1) 工作台同一點在不同轉速下的軸向振幅在(zài) X1及 X5處,不同轉速對工作台的軸向振動情況如圖 2 及圖 3 所示。

圖 2 X1處最大振幅值變化幅度

圖 3 X5處最大振幅

從圖 2 可以得到在位置 X1處隨著轉速(sù)的增加工作台的振幅隨之增加,大致呈線性(xìng)規律。從圖 3 可以得到在位置 X5處隨著轉速的增加工作台的振幅也隨之增加,與在 X1相比,振幅值大小相差不大,且斜率相近(jìn)。

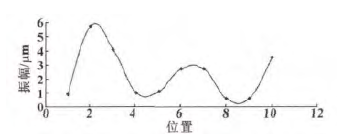

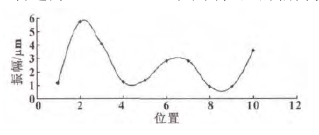

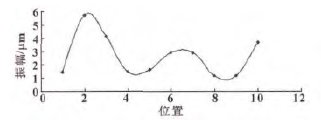

(2) 同一轉速下工作台不同位置的軸向振幅各轉(zhuǎn)速(sù)下不同位置的軸向振動情況(kuàng)如圖4—6 所示。

圖 4 轉速為 2 000 r/min 時不同位置的軸(zhóu)向振(zhèn)動

圖 5 轉速為 3 000 r/min 時不同位置的(de)軸向振動

圖 6 轉速為 4 000 r/min 時不同(tóng)位置的(de)軸向振動

從圖 4—6 可看出,在同一轉速不(bú)同(tóng)位置的下,工作(zuò)台振幅大致呈現為 “波浪狀”,隨著位置(zhì)的變化,其振幅先增大,隨之(zhī)減小,然(rán)後再次增大。

3.結論

通過利用 Solid Works 和 Ansys 軟(ruǎn)件完成(chéng)了數控機床進給(gěi)係統零(líng)部件和裝配體的建模,然後(hòu)將裝配體導入(rù) Adams 中(zhōng)建立了進(jìn)給係統虛擬樣機仿真模型,設置約束和參數,完成對數控機床進給係統動力學(xué)分析。得出工作台在絲杠不同轉速激勵(lì)下的軸向振動響應曲線,並且得出同一位置不(bú)同轉速的最大振(zhèn)幅規律,以及根據同一(yī)轉速不同位置最大振幅的變化規律曲線,得出隨著轉速的增加各位置的(de)最大(dà)振幅隨之增加呈(chéng)線(xiàn)性關係; 轉速一定時規律比(bǐ)較明顯,工作台在(zài)開始的時候振(zhèn)幅最大,在絲(sī)杠中後(hòu)部和後端振幅較大(dà)。為以後的誤差補償提供一定的依據,同時對工作台的結構(gòu)優化設計和絲(sī)杠轉速最(zuì)佳(jiā)值的選取(qǔ)有一定指導價值。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或進行(háng)資訊(xùn)合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件(jiàn)發表,或進行(háng)資訊(xùn)合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切(qiē)削機床產量數據(jù)

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產(chǎn)量數據

- 2024年11月 新能源(yuán)汽車銷(xiāo)量(liàng)情況

- 2024年10月 新能源(yuán)汽車(chē)產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用(yòng)車(轎車(chē))產量數據