彈性針布磨針機磨頭伺服位置自動控(kòng)製係(xì)統研究

2017-5-27 來源:江南大學 輕工過程先進控製(zhì)教育部重點實驗 作者:徐久益,惠(huì)晶,傅錫林

摘要:為了解決彈(dàn)性針布磨(mó)針機磨(mó)頭手動調(diào)距操作複雜、定位尺寸精密度低的問題,提出應用伺服電機調距的新型磨頭位置自(zì)動控製係統,並介紹其結構、工作原理、硬件實現及軟件(jiàn)設計方法。指出:該係統采用 PLC 作主控製器,伺服傳動係(xì)統作執行驅動機構,通過 PLC 控製器與人機界麵通信,實現了彈(dàn)性針布與(yǔ)磨頭間距的柔性化調整;新係統定位精度(dù)達到1μm,並具有適應性強、操作簡單(dān)、產品質量好等優點。

關鍵詞:彈性針布;磨針機(jī);PLC;伺服;位置控製(zhì)

彈性針布是梳理機用重要的梳理器材,關乎著梳理(lǐ)機的高產、高效與優質[1],其質量一(yī)般(bān)由其平整度、銳利度、表麵粗糙度、耐磨度和(hé)清晰度來評定,其中平整度(dù)和銳利度最為重要(yào)[2]。高精(jīng)度的彈性針布磨針機是製造高質量(liàng)彈性針布的保證,其磨(mó)礪尺寸的控製是生產彈性針布的(de)重要環節[3]。

筆(bǐ)者介紹磨頭伺服(fú)位置控(kòng)製係統,由(yóu)伺服電機調節(jiē)磨(mó)頭(tóu)與針布間的距離,通過編(biān)寫位置控製算法,實現了磨頭位(wèi)置尺寸的自動化控製,且係統定位過程操(cāo)作簡單、控製(zhì)精度高,對彈性(xìng)針布有(yǒu)非常理想的(de)磨礪效果,為整個彈性針布生產線的自動化控製創造了條件,有利於(yú)提高針(zhēn)布(bù)行業的(de)整體水平。

1.磨頭位置(zhì)自動控製係(xì)統的結(jié)構

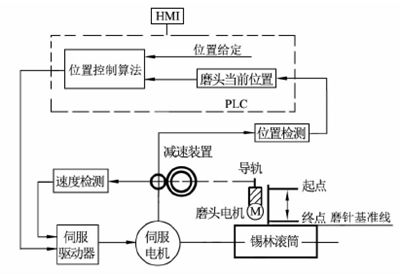

磨針(zhēn)機磨頭位置自動控製係(xì)統結構如圖(tú) 1 所示。係(xì)統(tǒng)采用 PLC作控製核心,伺服電機作執行元件,脈衝旋轉編碼器(qì)(PG)作檢測元件,E-VIEW 型觸摸屏(píng)為人機界麵,通過 FX2N-485-DB 型通訊擴展模塊實現係統信息交流(liú)。當磨針機磨頭位置確(què)定時,由觸摸屏給定位置信號,PLC 計算並(bìng)輸出脈衝信號到伺服驅動器,伺服電機可(kě)根據脈衝量和脈衝頻率來調節磨頭的位移量,旋轉編碼(mǎ)器反饋當前位置信號到 PLC,PLC通過位置控製算法來改變其輸出脈衝,從而改變(biàn)伺服電(diàn)機的轉速,實現預定的運(yùn)動軌跡。當定位完成時,伺服(fú)電(diàn)機停止。

圖1 磨(mó)頭位(wèi)置自動控製係統

磨頭位置自動控製係(xì)統以磨針(zhēn)基準線為參考線,通過控(kòng)製磨頭相對於基準線的位移量,精確控製(zhì)磨頭砂輪(lún)和彈性針布之間的距離(lí)。錫林滾筒徑向是磨頭與彈性針布調距的(de)移動方向,調距即磨頭沿導軌上的滾(gǔn)珠絲杠縱向移動,磨頭在縱向導軌上的位置隻能在一定範圍內進(jìn)行(háng)調節,即根據係統的需(xū)要設定磨頭起點、終點(diǎn)限位。為適應不同型號針布的磨礪加工(gōng)要求,每次磨(mó)針結束後都需(xū)將磨頭手動複位。為避免伺服係統錯誤地發(fā)出定位完成信號,在定位過程中,PLC 需連續3 次讀(dú)出定位完成信號,才能判為定位完成。

1.1磨頭位置自動控製線(xiàn)性跟蹤

伺服係(xì)統在數控指令的控製下輸出位移、角度(dù)等運動信號,以實現預定的運動軌跡。伺服係統將被控對象的位置與目標位置間的距離保持在允許的偏差範圍之內,這種控(kòng)製(zhì)過程稱為(wéi)位置自動控(kòng)製 APC[4]。

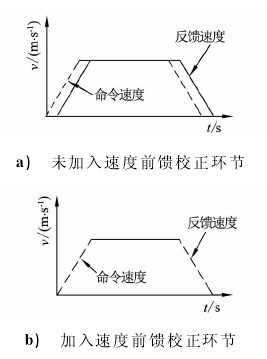

在彈性針布磨針機控製係統中,磨頭縱向(xiàng)的位置控製主要是通過精確控製伺服電機轉速(sù)來實現。作者是按照(zhào)梯形速度圖來實(shí)現速度控製的,如圖(tú) 2所示。在理想情況(kuàng)下,反饋速度完全跟蹤命令速度,位置偏差量幾乎為零。在實際控製中,由(yóu)於傳動裝置響應滯後等因素的影響,係統反饋速度會滯後於命令速度,導致位置偏差量增大;因此,在磨頭位置控製中加入速度前(qián)饋校正環節,通(tōng)過(guò)調節速(sù)度前饋(kuì)係數來減小跟蹤誤差。圖2為速(sù)度前饋校正前後速度曲線對比。

圖2 速度前饋校正前後速度曲線對比

1.2 磨頭位置自動控製理想(xiǎng)模型

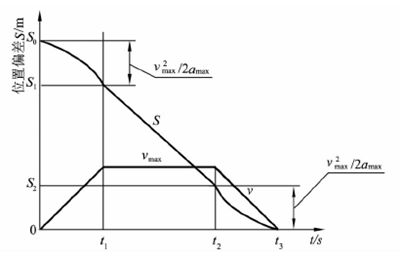

磨頭位置自動控製係統中,理想定位(wèi)的要求是在最短時間內完成符合精度(dù)要求的定位動作。在(zài)磨針工序中要將精密度放在首(shǒu)位,即要求在最短的時間內完成最大(dà)控製精度的定位動作。磨頭位置(zhì)自動控製係統理想定位過程如圖3所示 。設定位置偏差為S,初始位置偏差(chà)為S0,伺服

圖3 磨頭位置自動控(kòng)製係統理想定位過程

電機最大加速度為amax,最大速(sù)度為vmax。為了使磨頭裝置能夠盡快到達設定的位置,要盡量使磨頭裝置處於(yú)最大速度狀 態。為 了保證調 節時間盡量短,執行(háng)電機以最(zuì)大加速(sù)度啟動,並以(yǐ)最大負加(jiā)速度停(tíng)機,從而使磨頭恰好停在目標位置。理想定位情況下,加速階段(duàn)的速度為:

1.3 新型位置(zhì)控製算法

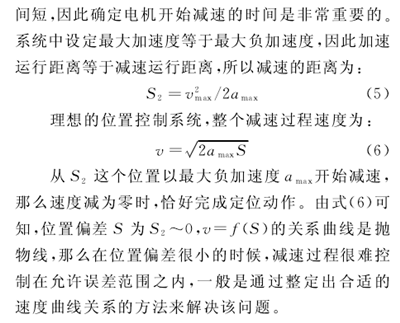

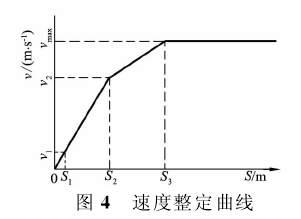

新型磨頭位(wèi)置的控製要求定位精度高且不出現超調,係統可采用(yòng)“分段減(jiǎn)速(sù)控製”的方法實現(xiàn)該要求。在位置控製係統中,APC算法可簡單(dān)表示為:

越慢,加速度越大。實際上,調距過程中的一個重要內(nèi)容(róng)就是整定減速點和減速點開始的減速曲線。在整定過程中,可根據磨削工藝要求的尺寸精度,定出(chū)控製的(de)死區,即在(zài)達到死(sǐ)區的範(fàn)圍時,輸出速度為零,使被控對象在慣性的情(qíng)況下滑到精度(dù)區 S1,並在精度(dù)區的範圍內停下來,則 S1即係統規定(dìng)的磨頭定(dìng)位精度。通(tōng)常(cháng)這個工作需要結合實際自動位置控製的(de)執行機構以(yǐ)及控製機(jī)構來完成。從圖4中可以(yǐ)看出,控製的關鍵在於2個減速點(S2,S3)和精度區(qū)S1的選取(qǔ)。

2.控製係統實現

2.1 係統硬件設計(jì)

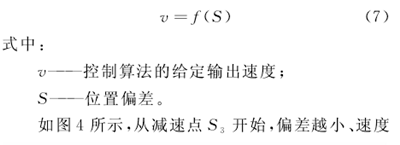

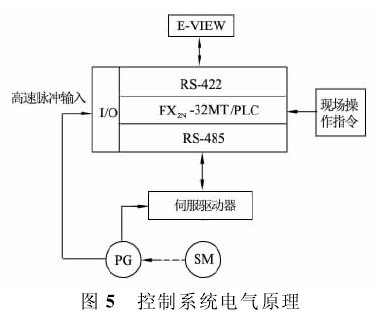

控(kòng)製器 PLC是整個磨頭(tóu)控製係統的核心,其控製功能強、可靠性高、配置靈(líng)活、體積小、質(zhì)量(liàng)輕,而且使用方便(biàn),在我國已廣泛地應用於自動化(huà)控製(zhì)的各個領域。PLC接收現場各類操作指令、各種狀態信號的反饋 以 及 人 機 界 麵(miàn) E-VIEW 的 實 時 參 數 設 定。PLC上電時,其(qí)內部寄存器數值與特殊寄存器(qì)的功能進行初始化,將人機界麵 E-VIEW 麵板中設置的數據,通過 RS-485 串口通訊改變 PLC 內部寄(jì)存器值;再經 PLC內部計算處理(lǐ)、通過 RS-485總線輸出給伺服驅動器;同時,伺(sì)服驅(qū)動器也將電機運行狀態經 RS-485總線傳遞給 PLC。控(kòng)製係統電氣原理如圖5所(suǒ)示。

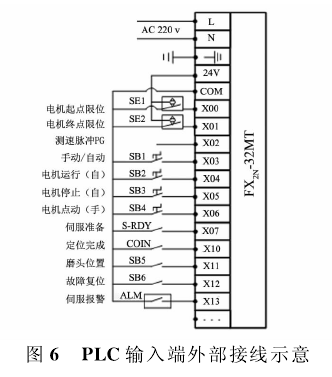

通過計算(suàn),實際的輸入輸出量I/O 點數不超過32點,因 此 可 以 選 擇 三 菱 係 列 的 FX2N-32MT 型PLC。FX2N-32MT 型(xíng) PLC 屬 於 晶體管 輸 出 型 ,它除具(jù)有一(yī)般邏輯控製與運算功(gōng)能外,還具有高速脈衝計數輸入功能,PLSY 高速脈衝(chōng)串直接輸出(Y0、Y1口)、RAMP 電機變頻軟啟動/軟製(zhì)動及其它特殊處理 功 能(néng),可以對伺服電機進行位置控製[5]。PLC輸入端外部接線,如圖6所示。

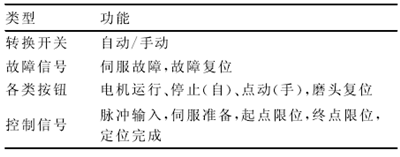

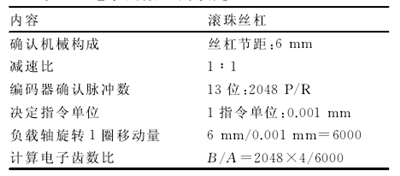

通過分析可知,PLC 的輸入需要占用(yòng)12個輸入(rù)端子,端(duān)子(zǐ)分類及其功能定義,見表1。磨頭裝置(zhì)由高(gāo)精度的交流(liú)伺服(fú)電機驅動,新型係 統選用安川公司製造(zào)的(de)SJDE-04APA型伺服驅(qū)

表1 PLC輸入(rù)端子功能定(dìng)義

動器(qì)及其相應的SJME-04AMA 型(xíng)伺服電機作為執行電機[6]。伺服驅動器設置為“位置(zhì)控製”方式,指令脈衝輸入 方式采用 “SIGN+PLUS”脈衝 信號形式,在控(kòng)製(zhì)方式(shì)上加入(rù)命令跟蹤(zōng)控製與前饋校正控(kòng)製,可以(yǐ)提(tí)高對輸入脈衝命令的響應速度(dù),對輸入命令最大程度跟蹤,減(jiǎn)小了位置偏(piān)差量。如果將電機軸與負載側的機(jī)械減速比設為(wéi) m/n,則可由下式求出電子齒數(shù)比的設定值:

文4

表2 電子齒數比(bǐ)的設定

通過人機界麵 E-VIEW,可利用(yòng) FX-PCS-DU和 WIN-C組態軟件(jiàn)設計主畫麵、參(cān)數設定、狀態信息、報(bào)警信息和幫助等畫麵。通過 RS-422 與 PLC通信,可對磨頭位置參數在線修改,當彈性針布尺寸規格改變時,通過觸摸屏就能調整不同(tóng)針布對應的磨頭位置,而不(bú)需要調(diào)節任何(hé)機械結構,提高了係統的自(zì)動化程度和精密(mì)度。

2.2 係統控(kòng)製軟件設(shè)計

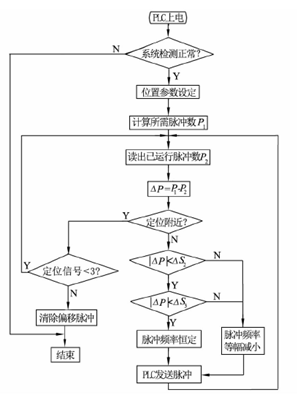

係統控 製軟件由 3 部分組(zǔ) 成,即 PLC 控 製 程序、觸摸屏———PLC 通訊程序和觸摸屏組態軟 件。因篇幅所限,在此僅(jǐn)給出 PLC 控製係統流(liú)程圖,根據新型控(kòng)製算法和磨頭位置控製係統的實際情況,設計的磨頭自動定位控製係統流程,如圖7所示。PLC上電後(hòu),先初(chū)始化係統運行狀態和相關變量,然後進入主循環。在自動運行條件下,若檢測係統處於就緒狀態,則根據觸摸屏設定的位(wèi)置值計算出所需的脈衝數,再通過編碼器反饋的信號讀出已運行的脈衝數,而 PLC內部則計算出係統剩餘的脈

圖7 磨頭自動定位控製係統流程衝數。

當(dāng)下壓裝置(zhì)尚未處於定位位置附近時,根據剩餘脈衝數來判斷係統是處於勻速段、第一減速段還是第二減速段,PLC 則根據相應階(jiē)段,發出相應頻率的脈衝;當處於定位位置附近時,為(wéi)保證定位準確,係統需連續3次讀(dú)出定位完成信號,才能判為定位完成,然後係統清除偏移(yí)脈衝,程序停止運行。

3.結論

新型磨頭位(wèi)置自動控(kòng)製係統,代替手動調節磨頭橫移裝置來設定磨削(xuē)間距的傳統模式,采用高性能PLC及相關用戶軟件程序、高精度伺服電(diàn)機位(wèi)置控製,顯著提高了位置尺寸控製的精密度,並實現了磨削間距的(de)柔性化調整 。新係統的尺寸控製精密度可達1μm,能夠滿足各尺寸規格彈性針布齒條的生產要求。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量(liàng)數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據(jù)

- 2024年10月 軸承出口(kǒu)情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據(jù)

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽(qì)車(chē)產量數據

- 2028年(nián)8月 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多