基於VB6.0 的電(diàn)解加工機床控(kòng)製係(xì)統設計與(yǔ)實現

2016-11-16 來源:鹽城工學院機械工程學院 作者:王福元 張文寵 禹斌

摘要: 為實現電解(jiě)加工(gōng)機床(chuáng)自動控製, 提高加工精度, 針對複雜零(líng)件(jiàn)電解加工(gōng)控製要求, 設計了控製(zhì)係統。采用PC機、數據采集卡和運動(dòng)控製卡等硬(yìng)件實現集成(chéng)控製, 並采用VB6.0 軟件平台對主控製係統軟件進行設計, 主(zhǔ)要包括軟件控(kòng)製界麵的設(shè)計、伺(sì)服驅動器參數(shù)的設置和單軸獨動、多軸聯動的控製程序設計, 並根據實際應用添加手動加工、自動加工和故障診斷等功能。最後, 通過基於該(gāi)控製係統軟件的加工實驗, 評(píng)估工具陰極的進給定位精度(dù)和(hé)試件的加工質量情況,以確保軟件運行(háng)的可靠性和穩定性。實驗結果表明: 工具陰極的進給定位精度能(néng)夠(gòu)達到±0.005 mm, 試件加工後的縫寬尺寸為0.278 mm, 滿足尺寸精要求, 反映出(chū)控製係統可靠性高、穩(wěn)定性好。

關鍵詞: 電(diàn)解加工; 控製係(xì)統; 可靠性; 穩定性

電解(jiě)加工是一種通過電化學腐(fǔ)蝕去除工件表麵(miàn)材料的特種(zhǒng)成型加工(gōng)方法(fǎ)。電解加工(gōng)以其加工(gōng)速度快、表(biǎo)麵質量好、凡金屬(shǔ)都能加工、陰極無損耗、無宏觀切(qiē)削力等優點(diǎn), 在加工形狀複雜零件及型腔(qiāng)時有著(zhe)巨大(dà)的優勢, 目前已廣泛應(yīng)用於葉片型麵、炮管膛線、模具、特殊孔類、倒角去毛刺、拋光、鈦合金和高溫(wēn)耐熱合金(jīn)薄壁機匣等加工, 並廣泛應用於國防工業中(zhōng)[1-3] 。20 世(shì)紀70 年(nián)代初, 前蘇聯與西方(fāng)一些發達國家開始了脈衝電(diàn)流機製、機床加工控製係統的研(yán)究, 使得脈衝電解加工(gōng)機床逐漸用於實際(jì)加工中[4] ,當時一般采用繼電器或儀表作為電解加工控製係統的控製元件。近年來, 計算機技術在電解加工中將得(dé)到更高水平應用(yòng), 合肥工業大學開始將PLC 技術應用於電解加工機床, 采用步進電機驅動的一套電解加工機床(chuáng)PLC 控製係統[5] , 實現了電解加(jiā)工機床多功能穩定運行, 但它在(zài)控製集成化、多軸(zhóu)聯動方麵存在不足, 有待進一步研究。結合硬件及加工工藝要求, 采用VB6.0 對主控製係(xì)統軟件主要包括(kuò)軟件控(kòng)製界麵、伺服驅動器參數和單軸獨(dú)動、多軸聯動(dòng)控製程序進行設計, 並根據操作(zuò)人員的實際應用加(jiā)入(rù)了手動加工、自動(dòng)加工(gōng)和故(gù)障診斷等其他功能(néng), 並通過試件(jiàn)加工實驗(yàn)驗證數控電解加工機床軟件控製係統(tǒng)的可靠性。

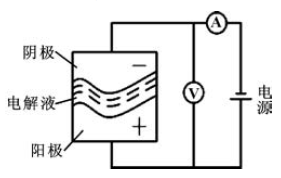

1.電解加工原理

電解加工主要利用電化學陽極溶解原理[6] 。工作時, 工件連接電源陽極(jí), 工具連接電源陰極, 工具陰極向工件陽極進給, 保留一定間隙, 讓具有(yǒu)合適壓力的電解(jiě)液經間隙(xì)流過,實現對工件(jiàn)的電化學(xué)腐(fǔ)蝕成形加工(gōng), 溶解的切屑隨電解液一起流出,以達到電解加工目的。圖1 為(wéi)電解加(jiā)工的原理圖[7] 。

圖1 電解加工原理圖

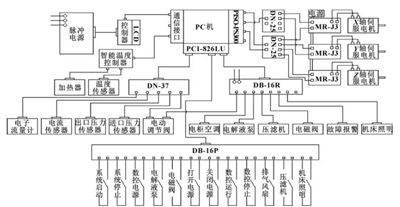

2.電解加工機床主控製係統硬件結構

目前, 電解加工機床的控製係統主要分為4 類:繼電器控製、簡易數控、PLC 控製以及微機控製[8] 。文中(zhōng)以PC 機、PCI-826LU 數據采集卡、PISO-PS300運動(dòng)控製卡以及相應參數控製的方(fāng)式實現集(jí)成控製。該控製係(xì)統包括如下子係統: 運動控製子係統、加工電源子係統、電解液輸送調節子(zǐ)係統。控製係統組成框圖如圖2 所示。

圖2 控製係統硬件組成框圖

當電解加工機床正常(cháng)工作且控製係統正常運行時, PC 機直接通過通信端口與智(zhì)能溫(wēn)度控製器進行數據通信, 並由智能溫度控製(zhì)器根據溫度傳感器采集的數據來控製加熱器是(shì)否運行。作為係統的核心(xīn)板卡, 多功能數據采集卡PCI-826LU 采集大量來自加工過程中的實時數據, 經PC 機中的控(kòng)製軟(ruǎn)件(jiàn)檢測並記錄實時數(shù)據後(hòu), 進行相關運算, 並反(fǎn)饋給相應的控製元器件(jiàn), 有效保(bǎo)證了控(kòng)製係統的(de)集成控製。在整個加工運動控(kòng)製過程中(zhōng), PC 機通過智(zhì)能控製軟件與(yǔ)PI-SO-PS300 運動控製卡在進(jìn)行通信(xìn)連接後, 利用已配置的3 個MR-J3-60A 伺服驅動器, 對機床的交流伺服電機進行驅動, 實現(xiàn)對X、Y、Z 軸的同步控製。同(tóng)時, PCI-826LU 數據采集卡通過與之配套使用的DB-16R 型、DB-16P 型端子板和DN-37 導軌安裝接線板,完成相應(yīng)功能的數(shù)據采集和控製。

3.軟件開發平台(tái)及其功能要求

3.1 基於VB6. 0 的軟件設(shè)計(jì)

VB6. 0 集成開發環境提供了設計、運行和調試應用程序的相關工具, 用戶在使用過程中無需打(dǎ)開額外的程序(xù)就可以實現程序設計、運行和調試。VB 擁有圖形用戶界麵(miàn)(GUI) 和快速應用(yòng)程序(xù)開(kāi)發(RAD)係統, 可(kě)以使用DAO、RDO、ADO 連(lián)接數據(jù)庫和創建ActiveX 控件。通(tōng)過自有組件快速建(jiàn)立一個支持多種數據庫應用程序[9] 。VB6.0 具有(yǒu)開發周期短、功(gōng)能強大、應用廣(guǎng)泛(fàn)等優(yōu)點, 同時也(yě)具有可視化(huà)的麵向對象編程、事件驅動的編程(chéng)機製、結構化的程序設計語言(yán)、支持(chí)DDE、DLL 和OLE、ActiveX 技術的特點(diǎn)[10] , 因(yīn)此, 選用(yòng)VB6.0 作(zuò)為係統的(de)軟件平台。

3. 2 軟件體係功(gōng)能要求

軟件實時監測機(jī)床的電(diàn)解加工機床係統、電(diàn)解液(yè)係統、加工電源係統, 有利於操作人員(yuán)了解並掌握(wò)整個電解加(jiā)工流程。因此, 在設計軟件過(guò)程中應盡可能保證軟件的功能集成特性, 以下給出的是控(kòng)製係(xì)統軟件需實現的重(chóng)點功能:

(1) 控製軟件可實現選擇(zé)、裝載和卸載(zǎi)加(jiā)工程序代碼功能(néng), 並設按(àn)鈕控製(包括三軸運動控製按鈕和設(shè)備開關(guān)按(àn)鈕等)。機床編程需嚴格規範, 包括(kuò)準備功(gōng)能G 指令(lìng)代碼、輔(fǔ)助功能M 指令代碼、進給功能F 指令代碼和順序號N 代碼等[11] 。

(2) 數據采集和監測。在機床係統運(yùn)行時, 對加工電壓、加工電流、電解液工(gōng)作壓力(lì)(壓力顯示表)、電解液設定(dìng)溫度和電解液測量(liàng)溫度等進行監(jiān)測(cè)。同時包括(kuò)X、Y、Z 軸運動狀態及其運動位置讀數顯示, 便於操作人員(yuán)手動操作三軸(zhóu)的運行和及(jí)時鍵盤手動編輯對應加工程序。

(3) 手動加工(gōng)。手動加(jiā)工是電解(jiě)和普通加工中常用加(jiā)工(gōng)方式, 當操作人員發現加(jiā)工過程中用戶界麵參數不合理變化(huà)時, 可立即按下加工急停按鈕, 以(yǐ)進行(háng)設備故障排查。

(4) 自動加工。操作人(rén)員設置完參數後, 利用已設定參數(給液(yè)、上電位置和工具陰極進給速度等) 編寫加工程序, 軟件自動控製電解加工機床的對刀、回(huí)退(tuì)、加工和衝液等操作, 實(shí)現自動加工功能。

( 5) 故障診斷。主控製係統中(zhōng), 通過采集、提取、融合信息的方式, 實現電解加工過程的(de)全方位檢測, 提高(gāo)了電(diàn)解加工設備的可靠性和(hé)加工零件的(de)複雜性。

4.控製(zhì)係(xì)統軟件設計

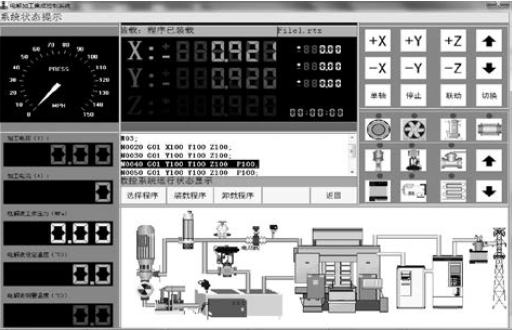

4.1 用戶界麵(miàn)設計

根(gēn)據軟件體(tǐ)係要求及其(qí)功能(néng), 設計出了電解加工集(jí)成(chéng)控製係統的用戶界麵[12] , 如圖3 所示。

圖3 控製係統(tǒng)用戶界麵(miàn)

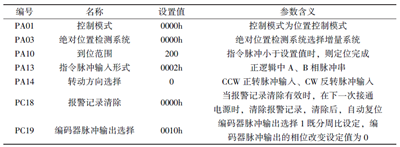

4.2 伺服驅動器(qì)參(cān)數的設置

為保證控製係統安全穩(wěn)定運行, 需要對部分元器件進行參數設定, 其(qí)中伺服驅動器的參數設定(dìng)更為重要。選用MR-J3-60A 型號的伺服驅動(dòng)器, 大部分參數保持默認設置, 需修改參數如表1 所示。

表1 修改的參數

4。3 控(kòng)製係統軟件程序設計

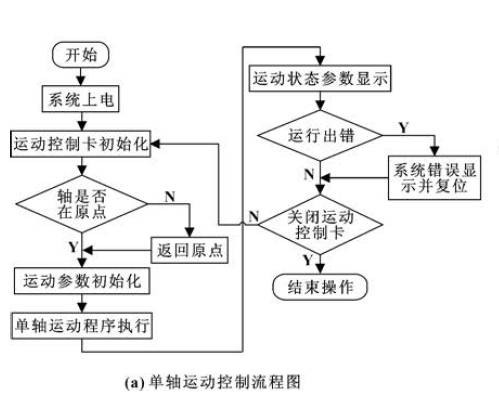

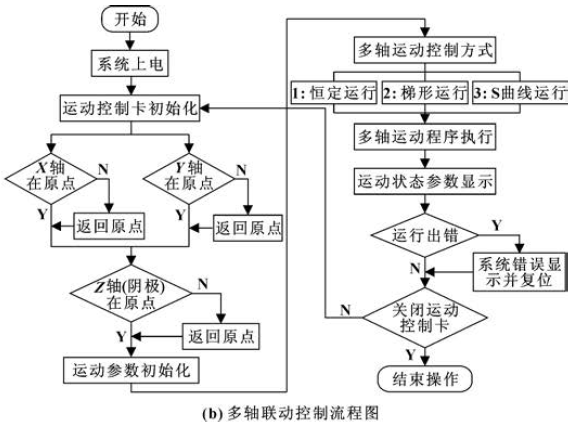

通過單軸運動控製程序設計過(guò)渡到多(duō)軸聯動控製程序設(shè)計, 實現(xiàn)軟件對電解加工機床的穩定控製, 圖4 為機床運動控製的程序設(shè)計框圖, 其中圖(a) 表示單軸運動控製流程圖, 圖(b) 表示多軸聯動控製(zhì)流程圖。

圖4 機床運動控製程(chéng)序設計框圖

5.控製係統軟件調試及(jí)加工實驗

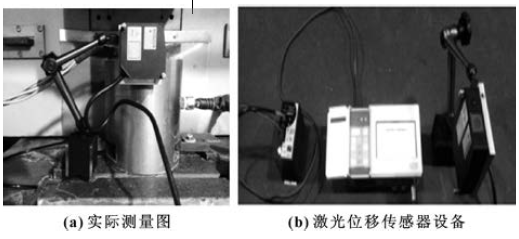

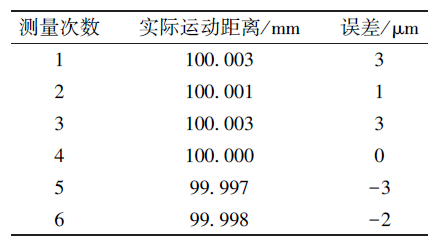

為測試控製軟件的功能可靠性和控製加工精度,安排了剃須刀靜刀蓋加工實(shí)驗。在加工過程中, 選用(yòng)OPTEX FA 公(gōng)司生(shēng)產CD5-W350 型高(gāo)精度激光位移傳感器和配(pèi)套的高性能(néng)控製器(具有較高線性度) 對控製係(xì)統工具陰極定位精度進行測(cè)量(liàng), 實驗裝置如圖5 所示。多次(cì)記錄工具陰極運動100 mm 時, 對(duì)應位置控製器讀數, 如表2 所示。實驗結(jié)果表明: 軟件控製的工具(jù)陰極(jí)定位誤差在(zài)±0.005 mm 以內, 滿足控製要求, 可靠性高。

圖5 實驗裝(zhuāng)置(zhì)

表2 實驗數據誤差(chà)分析表(biǎo)

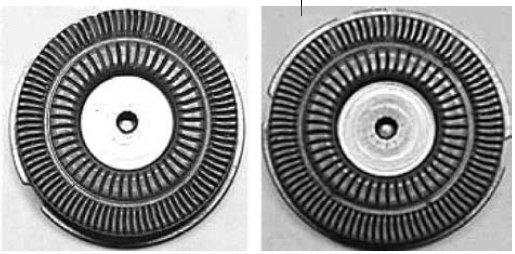

在(zài)滿足工具陰極定位誤差後(hòu), 設置(zhì)不同電解液壓力、溫度和電導率, 以及不同加工電壓和電流。采用(yòng)控製變量法, 保持其中4 種參數不變, 改變其中一種參數, 觀察刀蓋縫寬(kuān)變化, 做對比實驗, 最終確定該零件的最佳加工參數[13] 。要求加(jiā)工出的刀蓋縫寬基本尺寸(cùn)為0.275 mm, 尺寸精度為±0.005 mm。圖6 為加工出的剃須刀(dāo)刀蓋, 測得試件的(de)縫寬(kuān)為0.278 mm,滿足尺寸精度要求, 穩定(dìng)性好(hǎo)。

圖6 加工剃須(xū)刀靜刀蓋

6.結束語

控製係統軟件是數控電解加工機床的重要組成部分, 其性能的優越將直接影響產品加(jiā)工的質量。采用VB6.0 開(kāi)發電解加工機床(chuáng)控製係統(tǒng)軟件, 實現了人機交互、自動控製和實時監測等(děng)功能, 並通過剃須刀靜刀蓋加工實驗驗證了控製係統軟件的可靠性和(hé)穩定性, 在保證加工精度的(de)同時, 提高了電解(jiě)加工機床的自動(dòng)程度, 能滿足一些複雜零件的加工需求, 有利於機械加工自動化的發展。

投稿箱:

如果您有機床(chuáng)行業、企業相關新(xīn)聞稿(gǎo)件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新(xīn)聞稿(gǎo)件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月(yuè) 分地區(qū)金屬切削機床產(chǎn)量(liàng)數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月(yuè) 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多