數控磨(mó)床主軸係統(tǒng)的可靠性建模與評(píng)估研究(jiū)

2021-2-1 來源:北京工業大(dà)學機械工程與應用電子(zǐ)技術學院等 作者:範(fàn)晉偉,薛(xuē)良良,劉 強,李偉華

摘 要: 對北京第二(èr)機床(chuáng)廠某係列數控磨床主(zhǔ)軸係統的(de)故障數據進行處理,繪製主軸係統的概率密度函數(shù)散點圖,初步假(jiǎ)定函數模(mó)型,再利(lì)用最小二乘法估計(jì)未知參數,利用卡方檢(jiǎn)驗(yàn)和相關係數(shù)法進行擬合優度檢驗,最終確定主軸係統的分布類型為指數(shù)分布。根據所屬分布類型計算主(zhǔ)軸係統的平均(jun1)故障間隔時間(jiān) MTBF,平均維(wéi)修時(shí)間 MTTR,以及固有可用度 A,對主軸係統的可靠性進行評估。所得結(jié)果已反饋到生產廠家並獲得認可,對數控磨床整機可靠性的(de)提升(shēng)有重要意義。

關鍵詞: 主軸係(xì)統; 可靠性建模; 數據擬合; 可靠性評估

主軸係統是數控磨床的關鍵組成係統,其可靠性的高低直接影響產品加工(gōng)的質量和效率。如何提高主軸對整(zhěng)機的可靠性是急需解(jiě)決的問題。目前國內外學者對主軸係統(tǒng)可靠(kào)性的研究主要分為以下 5 個(gè)方麵:( 1) 故 障 樹(shù) 分 析 ( FTA) 。羅 靜 等 結 合(hé) 層 次 分(fèn) 析 法( AHP) 對主軸建立了故障遞階層次模型,確定(dìng)了(le)影響主軸 係統的關鍵故 障因 素,提高了主 軸 係 統(tǒng) 可 靠性; 張英芝等運用模糊故障樹理論,對數控車床主軸係統進(jìn)行了故障樹定量分(fèn)析。( 2) 故障模式影響及危害性分析( FMECA) 。王德超等對 161 台加工中心主軸進行了 FMECA 分析,采用模糊評判法計算(suàn)了危害度,並擬合模型計算了首(shǒu)次故障間隔時間; 王廣勇等對數控銑床主軸係統進行了 FMECA 分析,並對(duì)故障原因提出了改進措施。( 3) 熱特性分析。佟威等借助於(yú) ANSYS 的 Workbench 平台,研究了(le)主軸溫度場、應力和變(biàn)形分布規律; 樓(lóu)婷婷等(děng)對立式加(jiā)工中心主軸可靠(kào)性虛擬樣機建模理論進行(háng)了深入研究,完成可靠性虛擬樣機的(de)建立,並分析了熱(rè)特性對其可靠性的影響; Ali Zahedi 等提出了一個包括其主要部件的機械和熱行為的高速主軸可行模型。( 4) 振(zhèn)動分析。張義民等利(lì)用一次(cì)二階矩法計算了主軸係統在特(tè)定(dìng)轉速下的可靠度; 張愛華等運用 ANSYS 軟件中參數化設計語言與蒙特(tè)卡羅法相結合的隨機有限元法研究了高速電主軸抗共振的(de)可靠性,並(bìng)通過 PDS模塊計算出了(le)高速電主軸抗共振的(de)可靠度; JiangDayong 等通過對主軸振動特性的提取,提(tí)出了一種利用比例風險模型將振動特征等低層信息與可靠性指標等高層信(xìn)息連(lián)接起來的新方法。( 5) 主軸軸承可靠性分析。沈延軍等基於多狀態理論對軸承進行可靠度分析,運用通用生成函(hán)數法得到軸承可靠度。Young-Kug Hwang 等研究了軸(zhóu)承的預緊力對主軸運行的影響,詳細介紹了預加載技術並運用到了主軸係統(tǒng)上;Vincent Gagnol 等提(tí)出了一(yī)種基於有限元模型分析和實驗模態識別相結合的高速主軸軸承係(xì)統建模方法。

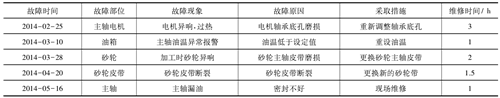

表(biǎo)1:主軸係統故障記錄(lù)表

通過查閱相關文獻發現,當前的研究側重於熱態(tài)特(tè)性、軸承以及動態性能模塊,對於主軸係統建立故障時間模型的研究相(xiàng)對較(jiào)少,模型建立的過程也相對簡單(dān),沒有對故障數據進行(háng)細(xì)化處理。因(yīn)此本文將從數控磨床主軸係統的故障數據采集,故障數據處理,可靠(kào)性模型建立(lì),模型參數估(gū)計、假設檢驗、模型優(yōu)選以及可靠性評估等方(fāng)麵對主軸係統進行全麵的分析和研究,最終確定磨床主軸係統的數學模型,算出平均故障間(jiān)隔時間(jiān),為廠家提高數控磨床整機的可靠性提(tí)供技術支持。

1、可靠性建模

根據(jù)《數(shù)控(kòng)機床可靠性評定》總則,采取定時結尾試驗的方法現場跟(gēn)蹤磨床的運(yùn)行情(qíng)況。在采集故障(zhàng)數據時,嚴格遵循總則中故障的 4 條判定原則和 3條(tiáo)故障計數原(yuán)則,正確記錄故障發生時間、故障部位,故障(zhàng)現象,采取措施和維修時(shí)間。本(běn)文的可靠性數據均來自北(běi)京第二機床廠同一型號磨床現場(chǎng)試驗數據以及廠家用(yòng)戶故障反饋信息。其中記錄關於主軸係統的故障數(shù)據為 62 條。表1為部分故障(zhàng)數據。

從故障記錄表中簡單分(fèn)析可以得出,主軸係統故障主要包括主(zhǔ)軸軸承和電機軸承的(de)損壞,皮帶斷裂,皮(pí)帶磨損和打滑(huá),占總故障的 60%左右,皮帶和軸承是(shì)主軸係(xì)統故障(zhàng)的主要原因。由於主軸是磨床廠家生產製造,為此在設計製造時應作出改進。下麵對其故障(zhàng)間隔時間模型做詳細分析。

2.1、故障數據處理及散點圖繪製

將(jiāng)可靠性數據按時間進(jìn)行分組,分組數量太(tài)大或太小,都會使得每個區間的(de)故障數量極端(duān)化,增加(jiā)擬合誤差。組(zǔ)數 K 的大小通常按經驗公式來確定,如式( 1) 所示:

式中: nf為係(xì)統的(de)故障數據總數; K 為分組的數量,經計算取整為 7。

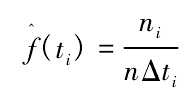

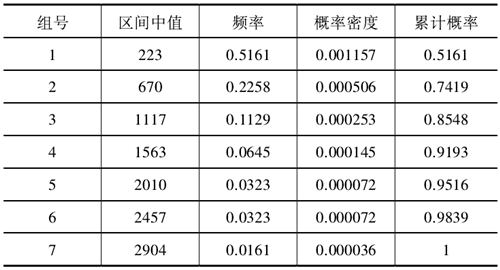

求出(chū)每個區間的故障數量以後(hòu),用(yòng)式( 2) 可以求出每個區間內故障概率密度的觀測值,如表2所示。

表(biǎo)2:故(gù)障間隔時間分組表(biǎo)

式中: ti為每組故障數據(jù)區間中值; n 為故障總數; ni為每(měi)組故障頻數,Δti為區間長度。

表3:故障概率密度和累積概率表

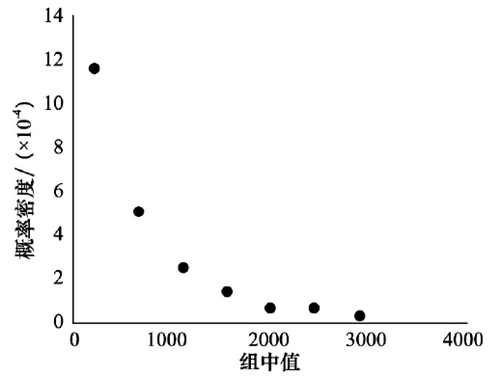

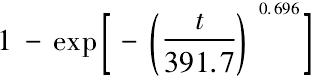

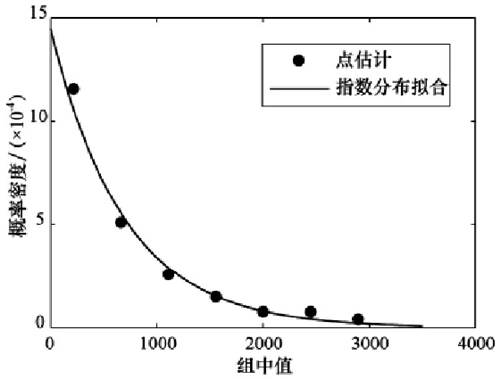

由表3可得到主(zhǔ)軸係統的概率密度散點圖,如圖1 所示,從圖(tú)中可(kě)以看出,該係列數控磨床主軸係統(tǒng)的故障概(gài)率密度呈單(dān)調遞減的趨勢,可以近似認為符合指數分布和威布爾分布模型。

圖1:概率密度函數散點圖

2.2、參數估計

在初步確(què)定了故障分布類型以後,需要對故障概率密度函數進(jìn)行參數估計。最小二乘法因為簡單易行是常用(yòng)的方法(fǎ)之一(yī)。下麵對指數分布和(hé)威布爾分布分別用最小二乘法進行參數估計(jì)。

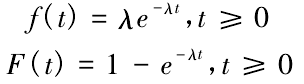

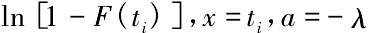

( 1) 指數分(fèn)布模型

指數分布的概(gài)率密度函數和累積分布函數分別(bié)為:

式中: λ 是失效率(lǜ),為未知參數。

將( 4) 式取對數變換,得到:

令 y =  則可以得到y =ax,

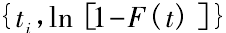

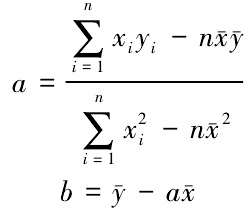

則可以得到y =ax, 是滿足線性關係的。最小二乘法公式為 y =ax+b,其參數估計量為(wéi):

是滿足線性關係的。最小二乘法公式為 y =ax+b,其參數估計量為(wéi):

式中:

代入表 2 故障數據進(jìn)行整理,計(jì)算可得:

a = -0.00145

因此指數分布線性表達(dá)式為:

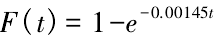

y = -0.00145x

繪製( x,y) 散點圖,擬合一元線性函數,如圖 2 所示。經初步判斷,主軸係統故障間隔時(shí)間指數分布(bù)模型有效合理。

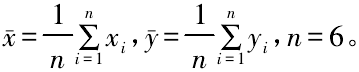

若故障間隔時間數據符合指數分布,則由上(shàng)述分析可得到(dào)指數分布(bù)的參數 λ = 0.001 45,累積分布函數為  。

。

圖2:指數分布擬合圖

( 2) 威布爾分布模型

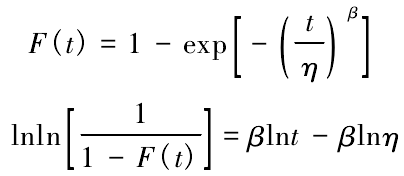

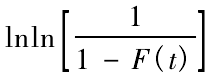

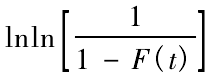

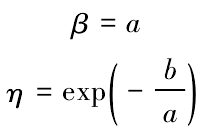

二參數威布爾分布的累計分布函數(shù)為式( 9) 所示,有 η 和 β 兩個(gè)未知參數。為方(fāng)便進行一元線性回歸,將(jiāng)式( 9) 進行兩次對數(shù)變換,結果為(wéi)式( 10) 。

令 y = ,x = lnt ,若故障間隔時間符合威布爾分布,則 y 和 x 滿(mǎn)足線性關係 y = βx -βlnη。 通過最小二乘法參數計算公式(shì)( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中(zhōng)的回歸(guī)係數 a 和 b,進而確定未知參數與回歸(guī)係數的關係如下所示:

,x = lnt ,若故障間隔時間符合威布爾分布,則 y 和 x 滿(mǎn)足線性關係 y = βx -βlnη。 通過最小二乘法參數計算公式(shì)( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中(zhōng)的回歸(guī)係數 a 和 b,進而確定未知參數與回歸(guī)係數的關係如下所示:

,x = lnt ,若故障間隔時間符合威布爾分布,則 y 和 x 滿(mǎn)足線性關係 y = βx -βlnη。 通過最小二乘法參數計算公式(shì)( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中(zhōng)的回歸(guī)係數 a 和 b,進而確定未知參數與回歸(guī)係數的關係如下所示:

,x = lnt ,若故障間隔時間符合威布爾分布,則 y 和 x 滿(mǎn)足線性關係 y = βx -βlnη。 通過最小二乘法參數計算公式(shì)( 6) 和( 7) ,即可求得回歸方程 y = ax + b 中(zhōng)的回歸(guī)係數 a 和 b,進而確定未知參數與回歸(guī)係數的關係如下所示:

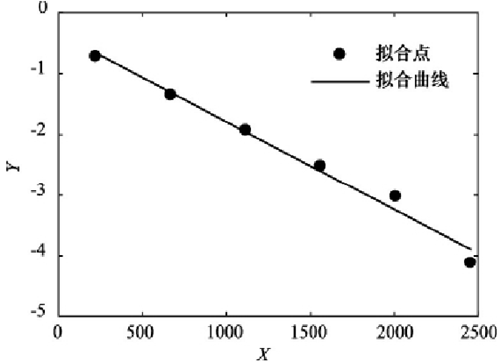

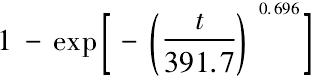

將表 3 故障間隔時間數據代入計算(suàn)得 a = 0.696,b= -4.155。因此威布爾分布線性表達式為:

y = 0.696x - 4.155

繪製( x,y) 散點圖,同(tóng)時擬合一元線性函數,如下(xià)圖 3 所示。經初步判斷,主軸(zhóu)係統故障間隔時間符合威布爾分布模型。

若故障間隔時間(jiān)數(shù)據(jù)符合威布爾分布,則由上述(shù)分析可得到威布爾分布(bù)的參(cān)數為 β = 0.696,η = 391.7。累積分布函數為 F( t) = 。

。

。

。 2.3、擬合檢驗

由上圖 2、圖 3 可以看出(chū)指數分布和威布(bù)爾分布都近似符合磨(mó)床主軸係統(tǒng)的故障(zhàng)時間模型,但是很難得出概(gài)率密度觀測值與擬合曲線之間是否(fǒu)真的具有關聯性,或關聯度大(dà)小,因此需要對上兩種模型假設進行擬合檢驗。

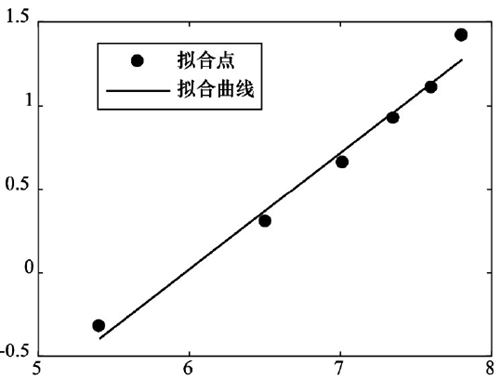

此次檢驗采(cǎi)用 χ2檢驗,原理是將(jiāng)檢驗統計量 χ2的(de)觀測值與(yǔ)臨界值進行比較,計算理論頻數與實際頻(pín)數之間的差異,如果滿足式( 14) 的條件,則接受原定假設,否則拒絕原假設。

圖3:威布(bù)爾分布擬合圖

式中: n 為樣本數量 62; k 為分組數量 7; vi為第 i 分組的實際(jì)頻數; npi為理論頻數; m 為未知參數,α 為顯著性水平。

( 1) 指數分布模型檢驗

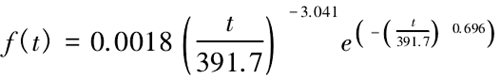

由參數估計可得指數分布的概率密度函數為式( 15) 所(suǒ)示,概率密度函數擬合圖為(wéi)圖 4 所(suǒ)示:

圖4:指數分布概率密度擬合圖

由式 ( 14) 計算出指 數分布時的χ2值 為: χ2e=1.366,在顯著水平 α = 0.05 時,查卡方檢驗臨界值表,在 5 個自由度下的 = 11.071。由於

= 11.071。由於 <

< ,所以假設成(chéng)立,主(zhǔ)軸係統故障間隔時(shí)間函(hán)數符(fú)合指數分(fèn)布。

,所以假設成(chéng)立,主(zhǔ)軸係統故障間隔時(shí)間函(hán)數符(fú)合指數分(fèn)布。

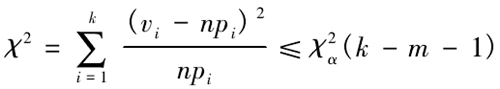

( 2) 威布爾分布模型檢驗

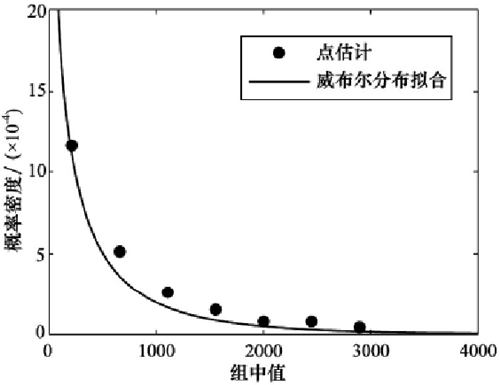

由參數估計可得威布爾分布的概率密度函數所式( 16) 所示,概率密度函數擬合圖為圖 5 所示:

由式( 14) 計算出威布爾分布時(shí)的 χ2值(zhí)為: χ2w=8.498,在顯著水平 α = 0.05 時,查卡(kǎ)方檢驗臨界值表,在 4 個自由度下的 = 9.488。由於

= 9.488。由於 <

< ,所以假設成(chéng)立,主軸係統故障間隔時間函(hán)數符合威布爾分布。

,所以假設成(chéng)立,主軸係統故障間隔時間函(hán)數符合威布爾分布。

圖5:威布爾分布概率密度擬合圖

2.4、模型優選

通過擬合檢驗,發現指數分布和威布爾分(fèn)布均符合主軸係統的(de)故障間隔時(shí)間模型,從概率密度擬合圖中大致(zhì)可以看出指數分布模型擬合效果更佳,卡方檢驗中(zhōng)指數分布每組的理論頻數與實際頻數(shù)也較為接近。為了準確比較擬合優度,確定最優模型,還需進行線性相關(guān)性檢驗。

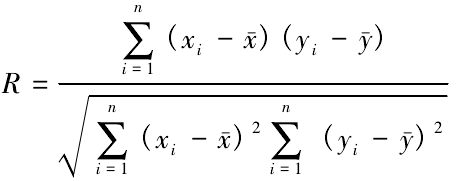

相關係數(shù)法(fǎ)常用(yòng)於線性回(huí)歸檢驗是此(cǐ)次模型優選的方法,用線(xiàn)性(xìng)相關係數 R 來表示(shì),如式( 17) 所(suǒ)示,R 值越大,表示函數擬合效(xiào)果越好,線性度也越高。

式中: xi為第 i 個樣本數據觀(guān)測值,x- 是(shì)樣本數據均值,yi是擬合模型第 i 個值,y- 是擬合模型均值(zhí)。

經(jīng)計算指數分布的線(xiàn)性相關係數 Re和威布爾分布的線性相關(guān)係數 Rw分別為:

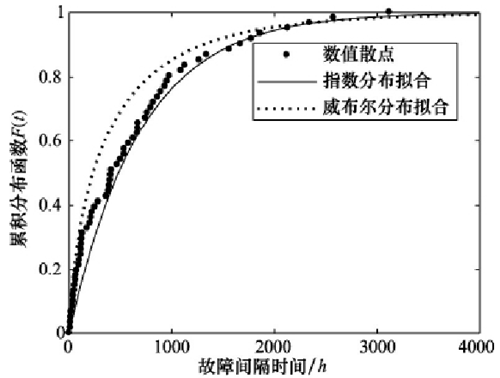

圖6:主軸係統故障間隔時間累積分布擬合圖

指(zhǐ)數分布、威布爾分布擬合效果圖如圖 6 所示,且由計(jì)算結果可(kě)以(yǐ)看出,Re> Rw,指數分布函數擬合效果更優。

3、可靠性評估

通過上述(shù)模型分析,主軸(zhóu)係統故障間隔時間服從指數分布,為了從時(shí)間值的角度描述其可靠性,本文采用平均故障間隔時間 MTBF,平均修複時間 MTTR,以及固有可(kě)用度 來評估。

來評估。

( 1) 平均故障間隔時間(jiān)

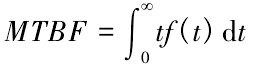

平均故障間隔時間( MTBF) 是指產品一次故障到下一次故障的平均(jun1)工作時間,是常用的可靠(kào)性評價指標。式子如下所示,f( t) 為概率密(mì)度函數。

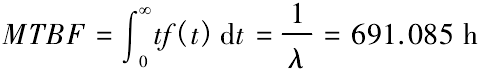

指數分(fèn)布的概率密(mì)度函數為式( 15) ,代入求(qiú)得主(zhǔ)軸係統的平(píng)均故障間隔時(shí)間為:

( 2) 平均修複時間

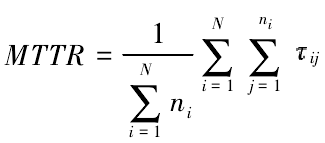

平均修複時間( MTTR) 是產品從發現故障(zhàng)到維修完成、恢複生產所用的(de)時間的平均值。平均修(xiū)複時間與故障次數和每次故障維修所發生的時間有關,計算公式如下:

式中: N 為產品總(zǒng)數(shù); ni為第 i 個產品的(de)維修次數; ij為第 i 個產(chǎn)品第 j 次維修所用的時間(jiān)。

根據得到的故障數據分析,主軸係統的(de)平均維修時間為(wéi) MTTR = 1.688 h。

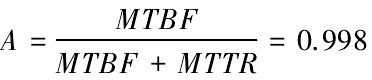

( 3) 固有可用度

產品的(de)固有可用度是產品能正(zhèng)常工作的時間與服(fú)務時間的比值,即在(zài)規定條件下,

產品保持其功能的概率,計算公式如下:

4、結語

通過對機床廠采集的故障數據進行處理分析,對數控磨(mó)床(chuáng)主軸(zhóu)係統(tǒng)進行了(le)可靠性建模和評估。首先對數據進行了分(fèn)組處理,散點圖的繪製,初步假定了主軸係統的(de)故障模型符合指(zhǐ)數(shù)分布和威布爾分布。然後分別對其進行了參數估計、擬合檢驗、模型優選(xuǎn),最終確定了主軸係統(tǒng)符合指數分布。利(lì)用指數分布的(de)函(hán)數表達式(shì)求出了主軸係統(tǒng)的平均故障(zhàng)間隔時間MTBF=691.085 h,平均維修時間 MTTR = 1.688 h 和固有可用度A= 0.998。以(yǐ)上擬合的模型和計算結果及時反饋(kuì)給了廠家,並得到(dào)了廠家的認(rèn)可。這為數(shù)控磨床其他子係統可靠性建模和評估(gū)提供了參考,對整機可靠性分析有重要意義。

投稿(gǎo)箱:

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承(chéng)出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎(jiào)車)產(chǎn)量數據

博(bó)文選萃

| 更多