凸輪磨床 X - C 廓形誤(wù)差(chà)推導(dǎo)與仿真

2018-4-12 來源:北(běi)京第二機床廠有限公司 北京信息科技大學 作者:張培碩 李偉華 韓秋實 李啟光 等

摘 要: 在數控聯動加(jiā)工時,由數控係統引入的跟蹤(zōng)誤差(chà)是(shì)影響凸(tū)輪加工廓(kuò)形誤差的主因之一,通過研究凸輪磨床跟蹤誤差,分別推導 X 軸、C 軸跟蹤誤差與廓形誤差計算模型,進一步推導出 X - C 軸聯動時跟(gēn)蹤誤差與廓形誤差的計算模型。借助 MATLAB 工具編寫程序(xù),分別實現數學模型仿真和模擬加(jiā)工仿真,將實驗采集的跟蹤誤差采用不同的方(fāng)法引入(rù)到仿真中(zhōng),通過(guò)仿真(zhēn)結果對比,驗證了X - C 廓形誤差數學模型的正確性。

關鍵詞: 數控凸輪軸磨床; 跟蹤誤差; 廓形誤差; 仿真

在數控凸輪軸磨床加工過程中,X 軸和 C 軸要求隨加工形狀的不同瞬時啟停或改變速度,控製係統要實時精確地控製坐標軸運動的位置與(yǔ)速度(dù),由於係統的穩(wěn)態和動態特性影響了各坐標軸的協調運動和位置精度,從而產生了凸輪(lún)的廓形誤差。

數控凸(tū)輪軸磨床的伺服係統是影響磨削質量最關鍵的部分之一。作為執行部件的(de)伺(sì)服驅動係統和電動機,能否準確執行給(gěi)定(dìng)的命令(lìng),對最終的磨(mó)削質量的影響是顯而易見的。凸輪軸磨床多采用砂輪架(jià)住複(fù)運(yùn)動和工件旋轉運動的聯動來(lái)實(shí)現凸輪的磨削加工,在數控聯動加(jiā)工時,伺服係統引入的跟蹤誤差(chà)是產生廓形誤差的一個重要因素(sù)。國內學者近幾年涉足了數控係統的(de)跟隨誤差研究(jiū)領域,其中,浙江大學朱年(nián)軍等推導了數控加工中穩態誤差的形(xíng)成過程,並從直線和圓弧輪(lún)廓(kuò)誤差模型出發探討了數控跟蹤誤差(chà)和輪廓誤差(chà)之間的(de)關係

; 蘭州(zhōu)理(lǐ)工大學(xué)孫建仁等從分析輪廓誤差、跟隨誤差和位置環增益(yì)著手,分析兩種基本插補運動的輪廓誤差及其相應的跟隨誤差與輪廓誤差之間的(de)關係; 南京航空航天大學滕福林等(děng)針對不同類型的位置給定,仿真分析了動態位置跟蹤誤差(chà)的產生機理,並提出采用 S 曲線給定可以大大減小實際係統的動態位置跟蹤誤差的方法。

以上 3種方(fāng)法研究的對象都是(shì)通用的數控係統的簡單插補過程(chéng),未涉及到複雜聯動加工,如果將以上研究成果直接應用到加工凸輪的 X - C 聯動是不(bú)科學的。此外,華科(kē)技大學李勇等(děng)從係統傳遞函數入手,完成了數控凸輪軸磨床控(kòng)製係(xì)統的建(jiàn)模,引入粒子群算法,優化了 PID參數,此方法沒有涉及到跟蹤誤差數學模型的推(tuī)導問題。

本文主要完成工作是,在數控凸輪軸磨床(chuáng)的 X -C 軸聯動係統(tǒng)中,推導跟蹤誤差引起的廓形誤差數學模型,利用加工實驗采集到(dào)的跟蹤誤差值,借助 MATLAB工具實現仿真,來驗(yàn)證數學模型。

1、 X - C 軸跟(gēn)蹤誤差引(yǐn)起的廓形誤差(chà)數學(xué)模型(xíng)推導

廓形誤差是指任意位置處實際(jì)廓形(xíng)軌跡與(yǔ)理論廓形軌跡之間的最短距離。在磨削過程中,凸輪軸磨床通過兩軸聯動合成運動軌跡,完成凸輪廓形加工,由於各個軸都存在跟蹤誤差(chà),運動分別會稍有偏差(chà),因此,最終體現在磨削(xuē)工件上的跟蹤誤差是二者合成的結果。

1. 1 X 軸(zhóu)跟蹤誤差引(yǐn)起的廓(kuò)形誤差數學模型推(tuī)導

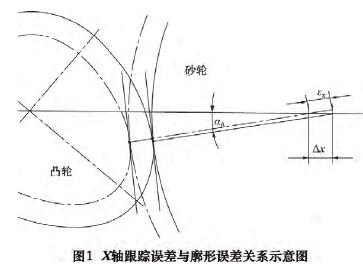

對於凸(tū)輪軸磨床而言,X 軸跟蹤誤差,是指砂輪在伺服係統(tǒng)要求到達指定位置時,實際位置偏離所要求的理論位置的誤差值。設 X 軸跟蹤誤差為 Δx,如圖(tú) 1所示,凸輪輪廓偏差量為 εx。

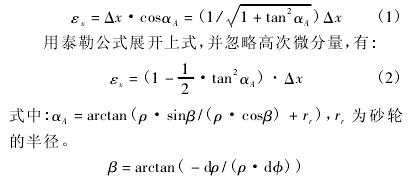

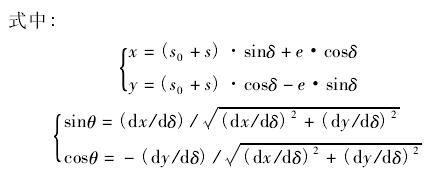

由幾何關係,可以得出:

式( 2) 即為 X 軸的(de)跟蹤(zōng)誤差與廓形誤差的數學模型(xíng)。

1. 2 C 軸跟蹤誤差引起的廓形誤差數學模型推導(dǎo)

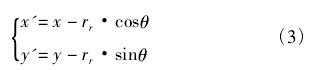

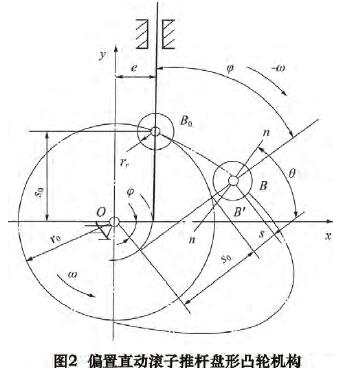

凸輪磨床 C 軸的跟蹤誤差,是由於加工凸輪時實際磨削點在 C 軸上(shàng)偏離了理論磨削點而引起的凸(tū)輪廓形的加工誤(wù)差。根據凸輪(lún)輪廓解析法,見圖 2,s0為基圓半徑,s 為升程值,δ 為轉角值,e 為偏心距,rr為(wéi)滾子半徑。有:

式( 3) 即(jí)為凸輪工作過程(chéng)中廓形(xíng)的直角坐標(biāo)。

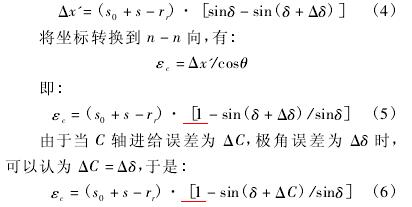

將滾子視為砂輪,該式(shì)就轉化為磨削模型,借助 X坐標(biāo)計算廓形誤(wù)差,設極(jí)角(jiǎo)誤差為 Δδ,容(róng)易得出:

式( 6) 即為 C 軸跟蹤誤(wù)差與廓形誤差的數學模型。

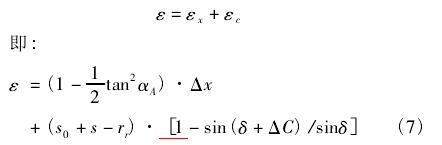

1. 3 X - C 跟蹤誤差引起的廓形誤差數學模型在凸輪實際磨削時,C 軸跟蹤誤差(chà)與(yǔ) X 軸跟蹤誤差是同時存在的,由於(yú)在式( 2) 與(yǔ)式(shì)( 6) 建立起的數學模(mó)型中,計算出的廓形誤差都是法向值,因此,綜合考慮 C 軸跟 X 軸(zhóu),由它們(men)造成的凸輪廓形誤差 ε 為:

2 、實驗驗證

2. 1 實驗凸輪(lún)軸磨床數控係統簡介(jiè)

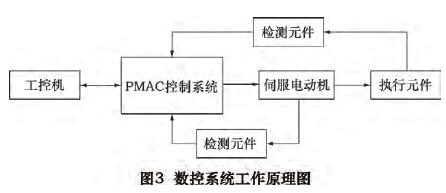

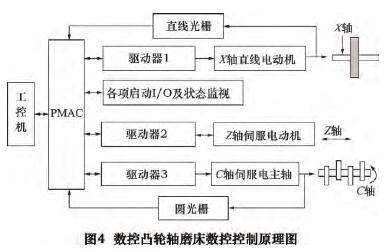

數控(kòng)凸輪(lún)軸(zhóu)磨(mó)床通常采用 X - C 兩坐標聯動實現凸輪輪廓的磨削,以 PMAC 卡為主要(yào)運動(dòng)控製核心,控製 X 軸砂輪架前後往複移動和 C 軸工件主軸旋轉運動,Z 軸工作台的左右移動(dòng)實現凸輪軸的自動磨削加工循環(huán)和砂(shā)輪的自動修整,C 軸由電主軸驅動,X 軸采用直線電動機驅動,Z 軸由交流伺服電動機驅動(dòng)。

磨削過(guò)程中,X 軸執行磨(mó)削進給和退避(bì)到安全位置,Z軸移動依次磨削凸(tū)輪軸(zhóu)上的各(gè)個凸輪。凸輪軸磨床數控(kòng)工作原理圖(tú)如(rú)圖 3 所示。

數控凸輪軸磨床(chuáng)數控(kòng)控製(zhì)原理圖如圖 4 所示,X軸直線(xiàn)電動機帶動砂輪架水平往複移動,C 軸伺服電主軸帶動工件主軸轉動,X - C 兩軸聯動,實現凸(tū)輪廓形加工,Z 軸伺服電動機帶動(dòng)工作台移動,完成(chéng)整根(gēn)凸輪軸的加工。

2. 2 跟蹤誤差(chà)采集(jí)

本文采(cǎi)用雙端口 RAM 數據讀取方式,利用雙端口所帶的函數進行數據采(cǎi)集,這種方(fāng)式更加的方便,雙端(duān)口 RAM 函數封裝了 PMAC 數據讀取過程(chéng),用戶調用相應的函數即可從(cóng)雙端口(kǒu) RAM 中直接讀取(qǔ)運動參數,不需設(shè)置采集(jí)源及數據地(dì)址,雙端口 RAM 有很多運動參數(shù)采(cǎi)集函數,利(lì)用這些函數就能采集電動機的狀態(tài)、實時位置、速度、跟隨(suí)誤差等等。

采集的實現是通過編寫(xiě)采集軟件來完成(chéng),為提高采集時間(jiān)精度,軟件采用(yòng)多媒(méi)體定時(shí)器,設置多媒體定時(shí)器采集間隔 20ms,定時器精度 1 ms,采集結果寫入數據文(wén)件。實驗共(gòng)采集 3 組數據,按 C 軸轉速分別為 30 r/min、60 r / min、90 r / min,從低到(dào)高依次為數據 1、數據 2、數(shù)據 3。

2. 3 仿真驗證

2. 3. 1 仿真實現方法

( 1) 計算(suàn)模型(xíng)仿真

在伺服跟蹤誤差與凸輪廓形誤差數學模型(xíng)建立的基礎上,借(jiè)助 MATLAB 工具,編寫出仿(fǎng)真程序(xù)代碼,將凸輪升程擬合成凸輪廓形(xíng),伺服跟蹤誤差值由式 7 的數學(xué)模型引入,在法相將疊(dié)加到凸(tū)輪廓形上,可得到由單一曲線構成的凸輪(lún)實際廓形。該仿真方法部分MATLAB 程序(xù)如下:

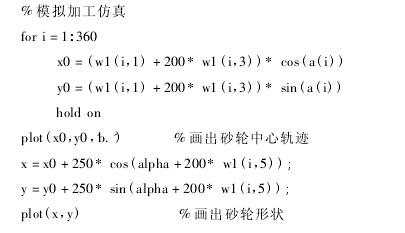

( 2) 模(mó)擬加工仿真

非(fēi)圓曲麵零件采用 X - C 聯動磨削時,實質是一種(zhǒng)砂輪包絡,為了便於觀察與計算,常采用砂輪(lún)反轉法(fǎ)即工件不動、砂輪反向旋轉對非圓曲麵零件加工過程進行分析。借助(zhù) MATLAB 工具,編寫出反轉(zhuǎn)法模擬凸輪廓形加(jiā)工的仿真程序,跟蹤誤(wù)差分別由 X 軸跟蹤誤差 Δx 和 C 軸跟蹤誤差 ΔC 分別引入,程序運行時,砂輪反(fǎn)方向旋轉一周,可得到由多重砂輪輪廓逼(bī)近出的凸輪實際廓形。

該仿(fǎng)真方法部分 MATLAB 程序如下:

2. 3. 2 仿真結果對比分析

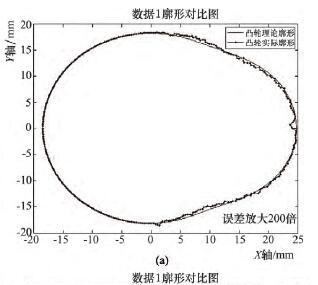

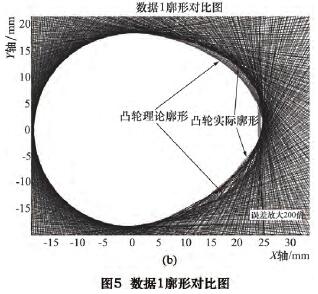

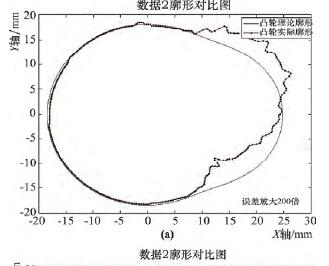

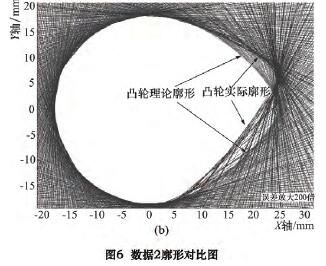

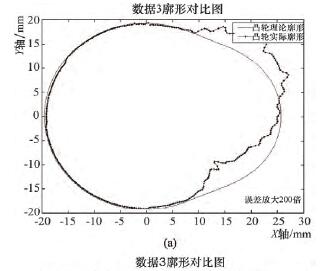

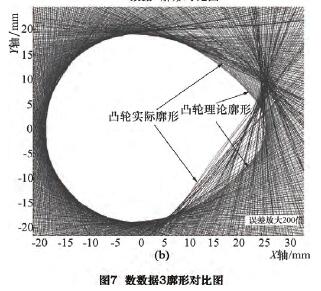

將采集到(dào)的 X 軸(zhóu)、C 軸跟蹤誤差的 3 組數據(jù)分別導入 MATLAB 程序,仿真出凸輪理論廓形與實際廓為了讓誤差效果明顯(xiǎn),誤差被放大了 200 倍,如(rú)圖5 ~ 7 所示。圖 5a、6a、7a 三幅仿(fǎng)真圖,由單(dān)一曲線構(gòu)成,為(wéi)本文推導出的數學模型仿真結果; 圖 5b、6b、7b三(sān)幅仿真圖,由多重曲線輪廓構成,為砂(shā)輪反(fǎn)轉法模擬凸輪加工的仿真結果。將圖 5 ~ 7 中上下兩幅圖,分別進行對比,可以得出廓形誤差曲線整體變化趨(qū)勢基(jī)本(běn)一致(zhì),桃尖整體位置沿 Y 軸正方(fāng)向(xiàng)偏移,隨著 C 軸速度的依次增加,偏移(yí)量依次增加。

分析不同仿真方法的廓形對比圖,可發(fā)現較之於理論廓形,凸輪實際廓形曲線明顯向上偏移,二者仿真結果基本一(yī)致,但是計算模型仿真出的實際廓形與反轉法模(mó)擬加工仿真相比,誤差有(yǒu)輕微波動,分析原因,在實(shí)際加(jiā)工過程中(zhōng),除去伺服跟蹤(zōng)誤差以外還有其他誤差(chà)因素影響,有一定程度(dù)的波動是合理的。這就證明了推算的伺服跟蹤誤差與廓形誤差的(de)數學模型(xíng)式( 7) 是正確(què)的。

3 、結語

通過對凸輪軸磨床 X 軸、C 軸跟蹤誤差引起的廓形誤差研究,提出(chū)了 X - C 聯動時伺服係統的跟蹤誤差與廓形誤差(chà)的數學模型。采集跟蹤誤差,借助MATLAB 工具編寫(xiě)的兩套仿真程序,對模擬加(jiā)工出的凸輪廓形進行比(bǐ)對分析,最終驗證了數(shù)學模型的正確性。

該模型的提出,為數控凸輪軸磨床伺服跟蹤誤差實(shí)時反饋係統的研究(jiū)奠定了基礎,對進一(yī)步提高凸輪磨(mó)削(xuē)精度有重要意義。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據

- 2024年(nián)11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新(xīn)能源汽車(chē)銷(xiāo)量情(qíng)況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據