在線測量技術在精密(mì)磨床中的應用

2018-2-26 來源: 中航工業北京航空精(jīng)密機械研究所 作者:張東亮,梅(méi)國(guó)平,薑新生,陳宇

[摘要] 通過為(wéi)數控精密磨床裝配雷尼紹測頭,詳(xiáng)細介紹了在線測量在數字控(kòng)精密磨床係(xì)統的構成、工作原理、數據處理方法以及(jí)磨削實驗結(jié)果,使其(qí)具備在線測(cè)量功能,實(shí)現了產品的測量、加(jiā)工一體化。

[關鍵詞(cí)] 數控磨床;在線測量;數據處理

引言

數控加工一(yī)般采用離(lí)線(xiàn)測(cè)量模式,工件加工完成後需要搬運到檢驗部門進行檢(jiǎn)驗,這種測量方式工件需要重新找正、設定原點,人為因素帶入一定的誤差,影響測量精(jīng)度;工(gōng)件(jiàn)在搬(bān)運、裝卡過程中也容(róng)易出現變(biàn)形與磕碰;造成操作工人勞(láo)動強度高,生(shēng)產效率低。在線測量指工件加工完成後(hòu)不拆卸,通(tōng)過與機床集成在一起的測量係統直接對其進行測量,檢驗加工(gōng)是否合格(gé),這種方式可解決離線測量中存在的各種問題有效提高加工效率(lǜ)。

精密磨床集成(chéng)在線測量功能(néng)後,可實現工件內廓麵測量成形、加工(gōng) G 代碼自動編程、磨削量自動檢測等功能(néng),使數控磨(mó)床成(chéng)為測量、加工一體(tǐ)化設備。本文介紹了實(shí)現精密磨床在線測量需解決的測量坐標係建立、工件曲麵建模、工件測量加工 G 代碼生成等關鍵技術問題,並通過(guò)磨削試驗驗證了精密磨床在線測量功能。

1 、在線測量精密磨床係統構成

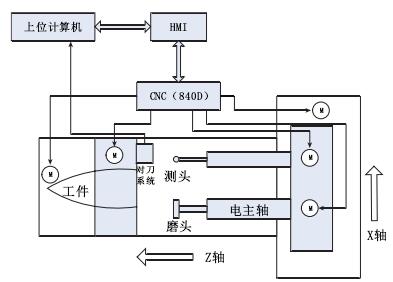

精密數控磨床係統構成(chéng)如圖 1 所示,其包含 X、Y、Z 三個(gè)直線軸和 C 軸、電主軸兩個旋轉軸,其中 C 軸上裝卡工件,通過 X 軸、Z 軸(zhóu)、C 軸三軸聯動實現在線測量和磨削加工;電主軸上安裝磨頭,可(kě)以以最高 12000r/h 轉速對工(gōng)件進行磨削加工。

測頭為雷(léi)尼紹手動旋轉測頭,分(fèn)辨率為 0.001mm,其優(yōu)越的三維測量性能與高精度(dù)光柵尺相配套,可保證產品測量的準確度。旋轉測頭可以克服因被加工(gōng)產品長,被測空間小所帶來(lái)的死區,提高測量效(xiào)率。測頭安裝在測量(liàng)杆上(shàng),信號通過數控係統快速 I/O 接(jiē)口引入,以提高測量精度。測(cè)頭接觸工(gōng)件瞬(shùn)間可觸發(fā)中(zhōng)斷(duàn),數控係統通過 MEAS 命令記(jì)錄當前坐標值,並記錄到測量文件中。通過測(cè)量軌(guǐ)跡(jì)規劃(huá),可實現工件內闊(kuò)麵測量,測量結果作(zuò)為加工 G 代碼自動編程依據,通過(guò)加工前後測量結果對比可檢(jiǎn)驗磨削量是否合格。

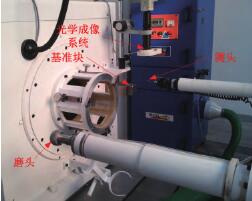

精密數控磨床(chuáng)為高精度(dù)機床,任何誤差(chà)引入係(xì)統都將(jiāng)影響加工精度,本係統安裝光學成像設備(bèi)作(zuò)為對刀係統,通過調整高精度光學鏡頭,可將測頭和磨頭在同一焦距下放大數(shù)倍,並將圖像上傳至上位計算機,分別記錄測頭和磨頭中心點坐標值,找(zhǎo)到二者之間相對位置關係,即可建(jiàn)立測量坐標係和加工坐標係。上位計算機采用高配置工作站,完成測量軌跡規劃、測量 G 代碼自動編程、測量結果曲麵擬合、加工 G代碼自動編(biān)程(chéng)、加工結果校驗等大數據計算(suàn)處理工作,同時提供(gòng)人機交互界麵,實(shí)現加工參數設定,加工 G 代碼仿真執行,操作(zuò)記錄等功能。

840D 數控係統執行測量(liàng)和加工 G 代碼,通過多軸插補運動實現工件的(de)測量和磨削加工。

圖1 精密數控(kòng)磨床係(xì)統構成示意圖

2、測量、加工坐標係建立

工件測量和加工都是基於工件母線曲線方(fāng)程,其原點位於工件頂部,所以進行加工前需建立以該原點為基準的測量坐標係 G54、加工坐(zuò)標係 G55。精密磨床光學對刀係統如(rú)圖 2 所示,通過固定在磨(mó)床上的基準塊和光學成像係(xì)統,找到測頭和(hé)磨頭與工件坐標原點(diǎn)之間相對位(wèi)移,進而建立測量坐標係、加工(gōng)坐標係。

① 在安裝基(jī)準塊時(shí)準確測量其 X、Y、Z 三個(gè)方向與工作坐標原點的坐標差值,並通過銷釘將其固定在床身上,確保二者坐標差值固定不變。

圖2 精密數控磨(mó)床光(guāng)學對刀係統圖

② 測頭測量基準(zhǔn)塊 X、Y、Z 三個端麵,數控係統自動記錄測頭中心點坐(zuò)標值,通過與基準塊坐(zuò)標差值計算,得到測頭相對(duì)於工件坐標原點(diǎn)位移(yí),在數控係統中設置坐標偏移值,建立測(cè)量坐標(biāo)係 G54。

③ 通(tōng)過光學成像係統找到測頭中(zhōng)心點與磨頭中心點 X 向、Z 向坐標差值,通(tōng)過與(yǔ)測量坐標差值計算,得到磨頭(tóu)相對於(yú)工件坐標原點位移,在數控係統中設(shè)置坐標偏移值,建立加工坐標係 G55。

3 、數據處理方法及加工 G 代碼生成

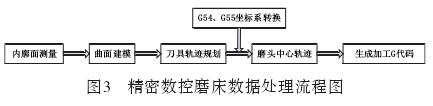

精密數控磨床通過對工件(jiàn)上分散(sàn)點的(de)測量得到點雲數據,運(yùn)用最小二乘法進(jìn)行母線方向及(jí)圓周(zhōu)方向兩維曲線擬合,得到被測工(gōng)件回轉體曲麵。依此為基礎,結合刀具(磨頭)自(zì)身特點,根據(jù)加工參數自動生成加工 G 代碼,保證加工精度。加(jiā)工完成後可對加工區域再次進行測量,驗證加工效果,檢測(cè)加工誤差,若誤差超出了要求,可對未達標區域進行再加工,直到滿足加工要求。

對工件內廓麵精密測量(liàng)和修磨加工是數控磨床兩大最基本功能,數據處理是將測量和加工聯係起來的橋梁,同時也是按要求精密修磨的關鍵。

數據處理的任務是將(jiāng)測量的數據進行(háng)曲麵建模,建立加(jiā)工基麵(miàn),在此(cǐ)基礎上根據加工去除量和刀具軌跡規劃生成加工 G 代(dài)碼,完成對工(gōng)件的修磨加(jiā)工。曲麵數字化修磨數據處理流程如圖 3 所示:

圖(tú)3 精(jīng)密數控(kòng)磨床數據處理流程圖

① 內廓麵測量

對工件加工區域進行測量(liàng)的過(guò)程如下:測頭沿一條母線按等步(bù)長采集測量數據完畢後,工件沿圓周方向等間距旋轉,使測頭沿另一條母線采集數據,重複上述過程,依次(cì)遍及(jí)整個測量區(qū)域。

② 曲麵建模

對工件(jiàn)內廓麵進行測量之後得到(dào)一係列離散數據點(diǎn),根據工件加工工藝要求,找到所有測量(liàng)點中距離內表麵理論點(diǎn)最高的一(yī)個點,以這個點位(wèi)基準勾勒(lè)出距理論內表麵等距的一(yī)個虛擬曲麵,然後(hòu)在此基礎上根據各點的去處量自動生成(chéng)加工 G 代碼。

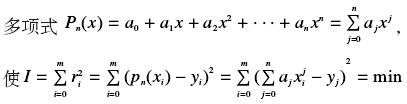

針對(duì)工件(jiàn)在圓周(zhōu)方向上的圓度已達(dá)到較高精度且加工區域在母線上曲率變化較平緩這一特點,采用最小二乘法曲(qǔ)線(xiàn)擬合的方法,即根據測量數據點,求出一個

將每條測量母線的X坐標與Z坐標進行三次多項式曲線擬合,根據母線方向擬合曲線的數(shù)據將圓周方向的 X 坐標與(yǔ) C 坐(zuò)標進行三次多項式曲麵擬合,兩個方向的擬合曲線(xiàn)即(jí)組(zǔ)成了工作基麵;然後(hòu)根據磨削去除量再沿著工件基麵的法線方向計算出(chū)加工基麵。以擬合加工基麵方程為基(jī)準並依據工藝參數以及測頭和磨頭半徑在法向方向上進(jìn)行半徑補償,就可以得到磨頭中心坐標曲麵。最終根(gēn)據加工精度計(jì)算母線方向加工(gōng)步(bù)距和圓周方向加工步距,規劃刀具軌跡,構成加工基麵的型值點(diǎn)集合(hé),生(shēng)成加工 G 代碼(mǎ)。

③刀具軌跡規劃

精密(mì)磨床采(cǎi)用螺旋線(xiàn)形的環切刀具軌跡遍曆內廓形,加(jiā)工過程中磨頭在工件內由裏向外,先(xiān)控製磨頭(tóu)伸到工件的靠頂端處第一個螺旋環第一個節點處,通過控(kòng)製工件在 C 向旋轉和磨頭 X、Z 向微動,三軸聯動來完成(chéng)第一圈修磨;第一圈的(de)終點即為第二(èr)圈(quān)的起點,同樣由工件旋轉和(hé)磨頭微動三軸聯動完成第二周的加(jiā)工,依次完成(chéng)對整個內廓麵的修(xiū)磨。

4 、數控磨床磨(mó)削加工試驗

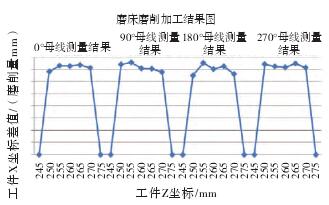

在線測量(liàng)數控磨床在加工完成後可通過測(cè)量係(xì)統驗證加(jiā)工精度:將加工區域內每條測量母線加工前後的測(cè)量結果相減,得到各條母線加工值(zhí),如圖 4 所示:

圖4 精密數控磨床加工結果數據圖

加工範圍:Z 向(工件母(mǔ)線方(fāng)向)30mm,坐標範圍245~275mm;磨削量:0.07mm,即工件母線(xiàn)的 X 向(磨削進給方向)磨削前後坐標差值(zhí);圓周采樣步距:90°,即在圓周方向每隔 90° 取一(yī)條母線(xiàn)進行測(cè)量,共采集 4 條(tiáo)母線數據(0°,90°,180°,270°);母線采樣步距:5mm,即沿母線(xiàn) Z 向每隔 5mm 采集數據,每條母線(xiàn)上得到 7 個數據;圖 4 橫坐標為 4 條母線的 Z 坐(zuò)標;圖 4 縱坐標為加(jiā)工前、後測量點(diǎn) X 坐標的差值,即磨削去除量;每(měi)條母線上方(fāng)的角度(dù)值表示該條母線在(zài)圓周(zhōu)方向的位置(zhì)。

可以看出,工件內表麵的磨削是(shì)以近似相(xiàng)等的(de)去處量進行的,誤差控製在 ±0.01mm 以內,該誤差影響因(yīn)素包括:①雷尼(ní)紹旋轉測頭 0.006mm 測量精(jīng)度;②直線軸 0.007mm 定位精度;③對刀係統誤(wù)差、裝卡誤差等。

5 、結論

在(zài)線測(cè)量技術(shù)應用到精密(mì)數控磨床中,實現了產品的測量、建模、加工一體化,節省了工(gōng)件搬(bān)運(yùn)、重複裝卡的工時,提高了產品測量、加工(gōng)精度,經實際應用其加工精度能控製(zhì)在 ±0.01mm 以內,同時該(gāi)設(shè)備降(jiàng)低了工人勞動強度,顯著提高了(le)生產(chǎn)效率。可以預見,在線測量技術在數控機床中的廣泛應用會成為(wéi)發展趨勢。

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年(nián)11月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型(xíng)乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能(néng)源汽車銷量情(qíng)況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年(nián)10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能(néng)源汽車產量數(shù)據

- 2028年(nián)8月 基本型乘(chéng)用車(轎車)產(chǎn)量數據

博文選萃

| 更(gèng)多

- 機械加工過(guò)程(chéng)圖(tú)示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何(hé)去(qù)何從?

- 中國的(de)技術工人都去哪裏了?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機(jī)械行業最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 製造業(yè)大逃亡

- 智(zhì)能時代,少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償(cháng)功能

- 車床鑽孔攻(gōng)螺紋加工方法(fǎ)及工裝設計

- 傳(chuán)統鑽(zuàn)削與螺旋銑孔加工工藝的區別