摘要:為提高國產大型龍門導軌磨床精度,針對大型龍門導軌磨床的定位誤差,應用移動(dòng)最小二乘法建立誤差模型(xíng)。移動最(zuì)小二乘法是形成(chéng)無網格方法逼近函數的方法之一,生成的曲線曲麵具有精度高、光滑性好等許多優點,其建模精度遠高於普通最小二乘法(LS)。為實現大型導軌磨床的在機實時補償,應用外部坐標偏移(yí)法對大型龍門導軌磨床定位誤差進行補償。補償後,大型龍門導軌(guǐ)磨床精度提高89.3%,有效提高了該龍門導軌磨床的加工精度。

關鍵詞:移動最小二乘法;導軌磨床;幾何誤差;實(shí)時補償

0 引言

隨著(zhe)製造業向大型(xíng)及(jí)高精度發展,各(gè)種大重型數控機床不斷產生,特別是航空、航天、船舶(bó)、風電、核電等行業對大重型(xíng)精密數(shù)控(kòng)機(jī)床的需求越來越多。導軌是組成大重型數控機床的主要部件,導軌的(de)精(jīng)度直接影響大重型數控機床(chuáng)的加工精度。大型數控龍門導軌磨床是實現零部件高精度磨削加工的關鍵工作(zuò)母機,其精度高低直接影響(xiǎng)到大重型數控機床的質量。而(ér)龍門導軌磨床的(de)幾何誤差是影響(xiǎng)其精度的關鍵因素,由於數控(kòng)龍門導(dǎo)軌磨床的幾何誤差很難通過設計、製(zhì)造及裝(zhuāng)配來完全消除,故采(cǎi)用誤差補(bǔ)償是提高其精度的經濟有效(xiào)的方法(fǎ),誤差(chà)補(bǔ)償法在(zài)機械加工業中已受到越來越(yuè)廣泛的重視(shì) 。

數控機床的誤差補償通(tōng)常是采用(yòng)激光幹涉(shè)儀等精密測量儀器檢測數控機床(chuáng)的誤差,然後根據實際測量結果(guǒ)建立誤差模型。常用的建(jiàn)模方法有齊次坐標變換法、多元回歸理論、多(duō)體係統理論、最小二乘(chéng)(least square,LS)法、正交多項式(shì)[3-7]等。應用建(jiàn)立的誤差模型可實現數控機床的誤差補償,目前(qián)常用的補償手段有修(xiū)改G 代碼補償法(fǎ)、壓(yā)電陶(táo)瓷製動補償法、機(jī)床外部坐(zuò)標偏移補償法(fǎ) 等。

為提高國產大型龍門導軌磨床精度,針對大型龍門導軌磨(mó)床的定(dìng)位誤差,應用移動最小二乘(moving least square,MLS)法建立誤差模(mó)型,MLS法已(yǐ)在無網格方法中得到廣泛應用,其建模精度遠高於普通最小(xiǎo)二乘法。為實現大型導軌(guǐ)磨床定位誤差在機實時補償,應用上海交通大學研製的誤差實時(shí)補(bǔ)償係統對機床幾何誤差進(jìn)行實時補償,經補償後大型龍(lóng)門導軌磨床精度提高89.3%,有效提高了龍門導軌磨床的加工(gōng)精度(dù)。

1 、龍門導軌磨床(chuáng)幾何(hé)誤差檢測

本研究使用的龍門導軌磨床為雙主軸(zhóu)導軌磨床,工作台運動方向為(wéi)x 軸,臥主軸坐標設定為y軸和z 軸,立(lì)主軸坐(zuò)標(biāo)設定為v軸和w 軸,機床數(shù)控係統為Fanuc係統。

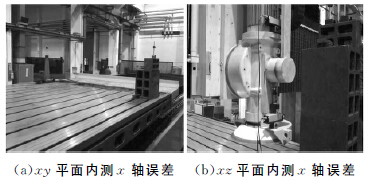

由於大(dà)型(xíng)龍門導軌磨床的尺寸大,故采用激光幹涉儀檢測該機床的幾(jǐ)何(hé)誤差。為(wéi)獲得準確測量結果,本試驗采用兩台相同的激光幹涉儀同時測量機床的幾何誤差,圖1為大型龍門導軌磨床幾何誤差檢測圖。

圖1 龍門導軌磨床幾何誤差測量

圖1中各測(cè)量過程如下:圖1a為x 軸在(zài)xy平(píng)麵內的直線度和角偏(piān)測(cè)量;圖1b為x軸在xz平麵內的直線度和角(jiǎo)偏測量;圖1c為y軸在xy平麵內的直(zhí)線度和角(jiǎo)偏測量;圖1d為(wéi)y軸在zy平麵內的直線度(dù)和角偏測量;圖1e為z軸在(zài)zx 平麵(miàn)內的直線度和角偏測量(liàng);圖1f為z軸在zy 平(píng)麵內的直線(xiàn)度(dù)和角偏測量。

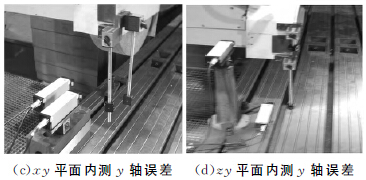

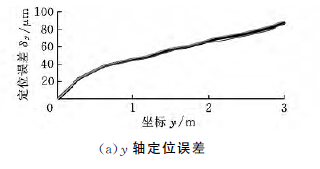

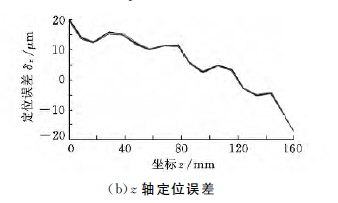

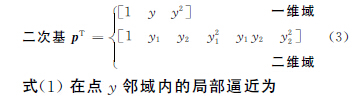

經檢測,該機床y軸和z 軸的定位誤差最大,y 軸的定位誤差在整個行程達(dá)85μm,z軸的定位誤差(chà)在165mm行程已達37μm。圖2為y軸和z軸定位誤差分(fèn)布圖。由於y軸(zhóu)和z 軸的運動(dòng)精度(特別(bié)是定位精度(dù)和位置(zhì)精度(dù))是影(yǐng)響機床加工精度的關鍵因素,故本文針(zhēn)對機床y 軸和z 軸(zhóu)定位誤差進行建模和補償。

圖2 y軸和(hé)z 軸(zhóu)定位誤差

由圖2可以看出,y軸(zhóu)和z軸定位誤(wù)差與機床坐標位置成比(bǐ)例關係,y 軸定位誤差隨著(zhe)y 坐標的增大(dà)而增大,誤差呈非線性分布;z軸定位誤差隨著z 坐標的增(zēng)大而減小,誤(wù)差呈非線性分布。

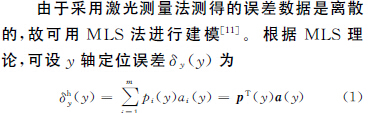

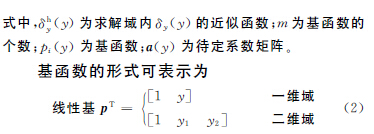

2、 基於MLS的誤差建模

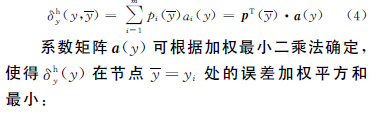

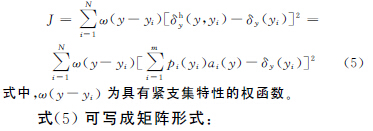

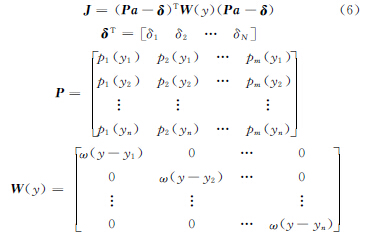

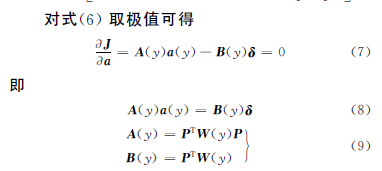

2.1 MLS建模原理

2.2 定位誤(wù)差建模

權函數在移動最小二乘法中起著非常重要的作用(yòng)。移動最小二乘法中的權函數ω(y-yi)應該具有緊支性,也(yě)就是權函數在y 的一個子域(yù)內不等於零,在這個子域之(zhī)外全為零,該子域稱為(wéi)權函數的支持域(即(jí)y 的影響區(qū)域)[12]。由於(yú)機床幾何誤差的測量是等距的,故采用牛頓插值多項式作為(wéi)移動最小二乘的(de)權函數:

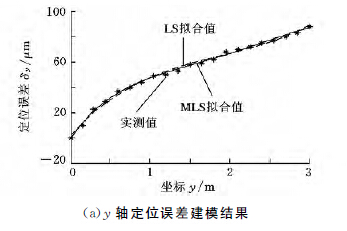

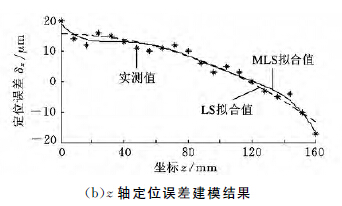

圖3所示為基於移動最小二乘(chéng)法的建模結果與普通最小二乘(chéng)法建模結果的(de)對比。

圖3 y軸和z 軸(zhóu)定位誤差(chà)建模結果

由圖3可以看出(chū),基於移動最小二乘法(fǎ)的(de)建模精度較高,y 軸定位誤差建模殘差為-1.5~2.2μm,z 軸定位(wèi)誤差建模殘差為-2.1~2.8μm,建模精度分別為97.5%和91.8%,完全滿(mǎn)足定位(wèi)誤差的補償要求。圖3還顯示了應用普通(tōng)最小二乘法建模結果,y 軸定位誤差建模殘差為-4.2~4.4μm,z 軸定位誤差建模殘差(chà)為-2.5~3.1μm。說明移動最小二乘法的建模精度(dù)明顯優於普通最小二乘法(fǎ)的建模精度。

3 、基於外部坐標偏(piān)移的誤差補償

3.1 外部坐標偏移原理

本試(shì)驗采用上海交通大學自主研發(fā)的(de)外置綜合(hé)誤差補償係統進行龍門導軌磨床定位誤(wù)差的在機實時補償。其誤(wù)差(chà)補償原理是通過與機(jī)床PLC的連接,實現補償(cháng)係統與數(shù)控係統之間的數據交互:

(1)運用數控係統的窗口功能,在PLC中嵌入相應的程(chéng)序,實時自動讀取當前各坐標軸的絕(jué)對(duì)坐標,並將實時絕對坐標輸入外置補償係統。

(2)補償係統在一個PLC周期內,通過預建的誤差模(mó)型自動完成各軸的實時(shí)誤差(chà)補償值計算,並通過補償值(zhí)輸出接口將誤差(chà)補(bǔ)償值送到PLC,並進一步通過嵌入的PLC 程序傳送到CNC,再由(yóu)機床CNC通過(guò)觸發(fā)外部坐標原點偏移功能使相關坐標軸向誤差反方向運動計算的補償(cháng)距離,取得自動誤差(chà)補償的效果。

外置綜合誤差(chà)補償係統與機床的連接主要有以下兩個方麵:①補償係統坐(zuò)標輸入接口與機床PLC實時絕對坐標輸出地址連(lián)接;②補(bǔ)償係統誤差補償值與機床PLC補償值輸入地址連接。

外置綜合誤差補償與機床(chuáng)的誤差功能設定與軟件調試主要有以下方麵:①PLC輸入擴展(zhǎn)模塊通道地址(zhǐ)配置、輸出擴展模塊通道地址配置(zhì)及相關程序編製;②讀取當前各個控製軸的實時(shí)絕對(duì)坐(zuò)標位置的相關PLC程序的編(biān)製;③CNC讀取輸入各軸補償值的相關PLC程序的編(biān)製;④機床外部坐標原(yuán)點補償功能的觸發控製設定;⑤補償係統實時數據交互功(gōng)能的調試;⑥誤差綜合補償係統預設模型實時補償的實用性調試。

3.2 定位誤差(chà)實時補償(cháng)

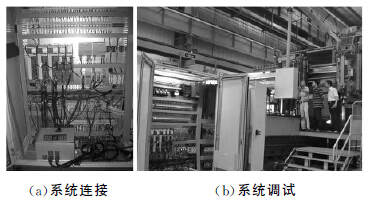

為驗(yàn)證龍(lóng)門導軌磨床定位誤差的(de)補償(cháng)效果,將誤差綜合補償係(xì)統與機床數控係統連接並調試(shì),如圖4所示。將基於移動最小(xiǎo)二(èr)乘法的建模(mó)結果嵌入誤(wù)差補償係統,綜合誤差補償係統根(gēn)據定位誤差計算結果觸發自動補償功能,用同樣的激光幹涉儀測量經過實時補償後的y 軸、z 軸定位誤差,機床y 軸、z軸定位精度補償前後對比見表1。

圖4 定(dìng)位誤差補償

表1 機床定位(wèi)精度補償前後對比

由表1可以看出,經實時誤差補償後,機床各軸(zhóu)定位精度均(jun1)有大幅提高,y 軸正向(xiàng)定位(wèi)誤差由補償前的88.4μm減小為補償後(hòu)的9.5μm;z軸正向定位誤差由補償前的(de)20.2μm 減小為補償後的8.2μm。龍門導軌磨床的定位精度最大提(tí)高(gāo)89.3%,說明實時(shí)誤差補償係統可有效提高機床精度,並且試驗過程(chéng)及結果均由機械工業機床產(chǎn)品質量檢測中心(上海(hǎi))檢測並(bìng)認定。

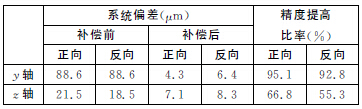

係統偏差補償(cháng)前後對比(bǐ)見表2。由表2可以看(kàn)出,y 軸正向係統偏差由補償前(qián)的88.6μm 減小為補償後(hòu)的4.3μm;z軸正向係統偏差由補償前的21.5μm 減小為補償(cháng)後的7.1μm。龍門導軌磨床的(de)係統偏差最大提高(gāo)95.1%,有效提高了該龍門導軌磨床的精度。

表2 係統偏差補(bǔ)償(cháng)前後對比(bǐ)

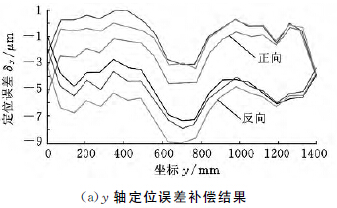

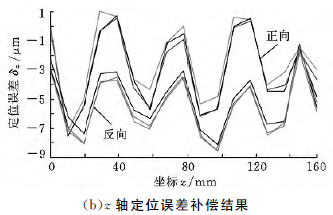

圖5所示(shì)為(wéi)補償後龍門導軌磨床y 軸、z 軸的定位誤差。圖5中的誤(wù)差曲線分別為沿y 軸、z軸正反向各測量3次,y 軸、z 軸測量距離分別為1400mm 和160mm。由圖5可以看出,補償後的(de)定位誤差在10μm 以內,對於大型龍門機床,這樣的定位精度已經屬於精密級,完全可以滿足大型精密數控機床導軌的磨削加工(gōng)。

圖5 定位誤差補償結果

此外,本文提出的誤差建模及補償方法還可用(yòng)於機(jī)床其他誤差(chà)的建模及補償。

4、 結(jié)語

大型(xíng)數控龍門導軌(guǐ)磨床是實現機床導軌(guǐ)高精度磨削加工的關鍵(jiàn)工作母機(jī),其精度高低直接影響到大重型數控機床的質量與發展。而龍門(mén)導軌磨床的幾何(hé)誤差是影響其精度的關鍵因素,由於(yú)數(shù)控龍門導軌磨床的幾何誤(wù)差很難通過設計、製造(zào)及(jí)裝配來(lái)完全(quán)消除,所(suǒ)以,采用誤差補償是提(tí)高其精度經濟有效(xiào)的(de)方法。

基於外部坐標偏(piān)移的誤差實(shí)時補償係統可實現(xiàn)大型龍門導軌磨床定位誤差的(de)實時補償,經補償,大型龍門導(dǎo)軌磨床精度提高(gāo)89.3%,有效提高了(le)該龍(lóng)門導軌磨床的加工精度。試驗過程及結果均由機械工業機床產品質量(liàng)檢測中心(上海)檢測並認定。

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資(zī)訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量(liàng)數據

- 2024年9月 新能源汽(qì)車銷(xiāo)量情況

- 2024年8月(yuè) 新能源汽車產量數(shù)據

- 2028年(nián)8月 基本型乘用車(chē)(轎車)產量數(shù)據(jù)