摘要:基於動態子結構法建立了(le)高速磨床(chuáng)零部件和(hé)整機(jī)的實體參數化模型(xíng),利用MSC.Patran/Nastran建(jiàn)立了(le)高速磨床(chuáng)機械結構(gòu)的有限(xiàn)元(yuán)模型(xíng),並(bìng)對主(zhǔ)軸、床身和床身-工作台組合結構進行(háng)了模態(tài)分析(xī)。應用LMS振動及動態信號(hào)采集分析係統對主軸(zhóu)、床身和(hé)床身-工作台組合結構進行了實驗模態測試與(yǔ)分析。實驗表明,采用基於假想材料的高速磨床結合部模擬技術可使磨床組合結構(gòu)的動態實驗結果與有限元模態分析結果相吻合,實驗測試(shì)得到(dào)的高速磨床機械結(jié)構動態特(tè)性和利用有(yǒu)限元軟件仿真分(fèn)析(xī)得到(dào)的結果是一致的,說明利用子結構法建立(lì)高速磨床機械結構實體參數(shù)化模型是正確(què)可(kě)行的(de)。

關鍵詞:高速磨床(chuáng);參數化建模;模態分析;模態實驗

0 引言

高速磨削是現(xiàn)代機械切削加工領域應用較多的精密加工方法,要實現高質量和高(gāo)效(xiào)率的磨削,高速磨床是非常(cháng)重(chóng)要的機械(xiè)裝備(bèi)[1-2]。相比其他類型的機(jī)床設備(bèi),高速磨床是一個比較複雜的動態係統,為了使高速磨床具有(yǒu)較好的磨削效率、磨削精(jīng)度與質(zhì)量及較理想的磨削表麵完整性,高速(sù)磨床應該具(jù)有良好的剛度、足夠的可靠性(xìng)及精度穩定性、精確的可控性和友好的可操控性,高速磨床(chuáng)整機及關鍵功能部(bù)件的設計、製造等(děng)環(huán)節對磨床的性能極(jí)為重要。高(gāo)速磨床結構複雜,其機械結構組成包括床身、工作台、主軸、主軸箱、拖板、頭架和尾架等部分,設(shè)計過程涉及的結構參數眾多(duō),而且當今激烈的市場競爭要求機床製造企業能高速高質量推出(chū)新產品,這些因素要求我(wǒ)們在高速磨床設計過程中能建立起(qǐ)貫穿磨床整個生命周期的可隨(suí)時方便而快(kuài)捷修改的產品信息模型,而機械結構實體參數化建模可以滿足這種需求(qiú)。

參數化建模的本質(zhì)是(shì)建立圖形(xíng)約束與結構(gòu)尺寸參數及幾何關係的(de)對(duì)應關係,由幾何(hé)尺寸參數值(zhí)的改變控(kòng)製機械結構實(shí)體模(mó)型的變化,適用(yòng)於機械(xiè)整體外形結構沒有太(tài)大變化但局(jú)部參數需要調整的場合,用一組尺寸參數建立圖形約束,通過(guò)參數驅動快捷地實現改變機械結構形狀的目的[3],目前國內外參(cān)數化建模研究已經取得了(le)很多成果[4-6]。計算(suàn)機技術及計算機輔助產品信息建模技術的發展使對高速磨床的機械(xiè)結構實體進行變量化/參數(shù)化建模成為可能。

本文利用特征建模和參數(shù)化建模技(jì)術建立高速磨床三維(wéi)實體模型,磨床各部件(jiàn)間(jiān)的結合部采用假想材料法,通過不斷修改(gǎi)假(jiǎ)想(xiǎng)材料的特性參數(剛度和阻尼係數(shù)等)使得(dé)模態實驗結果和(hé)有限(xiàn)元分析結果相符合。最後利用MSC.Patran/Nastran軟件對參數化機械結構實體模型進行有限元模態分析。

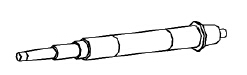

1 、機械結構建模與分(fèn)析的子結構法

對高(gāo)速磨床的複雜組合機械結構進行(háng)動態建模、動力學分析和動態設計時,自(zì)由度通常高達上萬至數十(shí)萬,計算量(liàng)極(jí)大,無論是(shì)實驗還是計算分析都是一項十分艱巨的任務,一般需要對自由度進行(háng)縮減(jiǎn),動態子結構法(fǎ)是目前應(yīng)用較多的縮減自由度的方法。該方法的(de)特點是人(rén)為地將(jiāng)一(yī)複雜的整體機械結構拆分為若幹個子結(jié)構,隨後(hòu)對(duì)這(zhè)些子結構分別(bié)進行動力學(xué)分析計算與實驗(yàn),得到子結構的模態特性,最後(hòu)利用各子結構間的位移協調條件將子結構特性進行連(lián)接綜合而得到整體結構的模態特性。動態(tài)子結構法(fǎ)具體步驟與方法敘述如下。

(1)分割。將(jiāng)整(zhěng)體結(jié)構人為地分(fèn)割為多個子結構,不失一般性(xìng),這(zhè)裏考慮將整體分割為(wéi)兩個子結(jié)構。

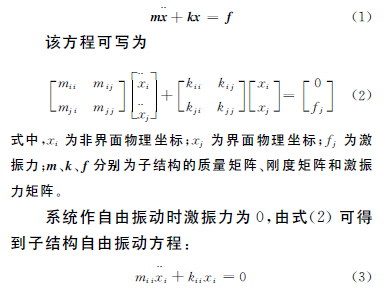

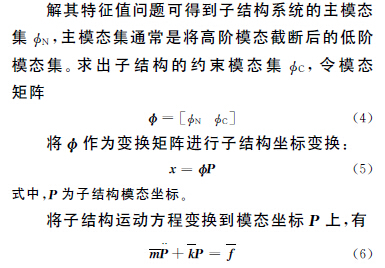

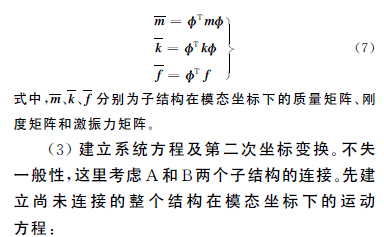

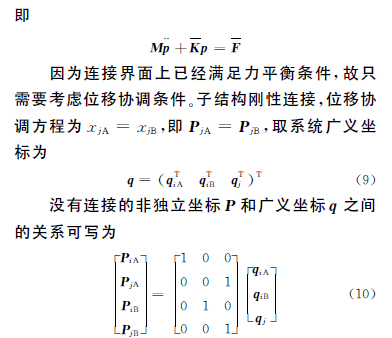

(2)子結構模態分析及第一次(cì)坐標變換。設子結構的運動方程為

解式(12)即可求得整(zhěng)體結構係統的固有頻率和振(zhèn)型。再通過(guò)式(5)和式(11)經(jīng)兩次坐標(biāo)變換,即可(kě)得到以(yǐ)物理坐標表達的振型參數。

2 、高速磨床機械結構實體參數化建(jiàn)模

作為精加工用的高速磨床,其整體(tǐ)性能受到組(zǔ)合機械結構(gòu)的(de)影響,特別(bié)是(shì)起支撐作用的床身和工作台部分及回轉主軸(zhóu)的動態性能尤為重要,因此研究高(gāo)速磨床組(zǔ)合機械結構的參數化建模對於提高磨(mó)床性能和縮短磨床研發周期具有很重要的意(yì)義。組合結構的參數(shù)化建模一般比較(jiào)困難,本文采用動態(tài)子結構法先(xiān)建立各構件的眾多子結構,分(fèn)別對各子結構進行參數化建(jiàn)模,並通過實驗模態分析修正(zhèng)子結構有限(xiàn)元模型(xíng),然後(hòu)在已建立的(de)正確(què)的子結構有限元模型的基礎上(shàng)把眾多子結構有限元模型連接起來組成高(gāo)速磨床整體有限元(yuán)

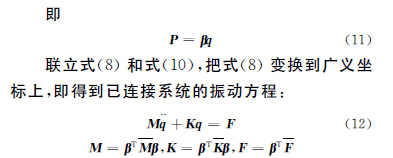

模型,各結合部特性參數用模態實(shí)驗(yàn)分析數據進行修正。我們將高速磨床的床身(shēn)、工作台、主軸等七大主(zhǔ)要(yào)結構件(jiàn)各(gè)作一個子結構,對各個子結構建模(mó)時(shí)又將其拆分為若幹個子結構(gòu),經過層層分解的高速磨床機械係統結構層次如圖1所示。

圖1 高速磨(mó)床機械係統結(jié)構層次圖(tú)

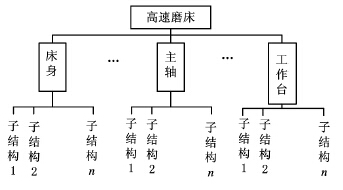

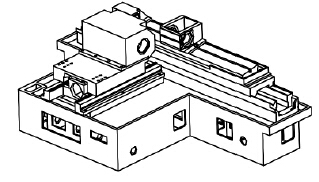

高速磨(mó)床的床身是磨床最笨重的機械結構,通常設計目標是保證(zhèng)其(qí)具有良(liáng)好的(de)振動特性及支撐穩定性,床身一般是鑄(zhù)造箱體結構,其形狀結構較複(fù)雜,在對其進行參數化建模時,通常忽略掉對整體模態影響不大的細小結構(如孔、突起等),按其(qí)功能和結構尺寸將床身(shēn)拆分為導軌、加強隔板和床身本體等部分,每部分還可分拆為多個獨立的小結構,對每個獨立結構以其結構尺寸為驅動參數利用Pro/E軟件(jiàn)進行(háng)參數化實體建模,組合起來即(jí)是床身的參數化實體模型,如圖2所示。

圖2 高速磨床床身的參數化實體模型

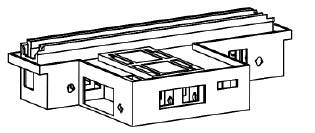

主軸是磨床(chuáng)的另一重要零件,裝有磨削砂輪,其轉速高達每分鍾上萬轉。在對主軸進(jìn)行實體參數化建模時,考慮到(dào)主軸為一階梯狀長杆(gǎn)件,影響其動態特性的幾何參數主要是主軸各(gè)段的長度和直徑,在建模時(shí)按各段功能的(de)不同分為五部分,其中與砂輪連接部分的(de)尺寸不可改變。忽略軸(zhóu)上的螺紋和退刀槽,以各段的長度和直徑為驅動參數快速建立起主軸的簡化參數化實體模型,如圖3所示。

圖3 主軸的參數化實體模型

用同樣的方法可建立工作(zuò)台、主軸箱、拖板、頭架和尾架等其他(tā)主要(yào)零部件的參(cān)數化(huà)實體模型。最後把各零部件(jiàn)裝配起來即得到整機參數化實體模型,如圖4所示。

圖4 整機參數化(huà)實體模型

3、 基於假想材料的高(gāo)速磨床結合部模擬技術

對高速磨床進行有限元模態分析時,磨(mó)床各構件的結合部動力學參數(結合剛(gāng)度和阻尼等)的識別(bié)比較困難,而(ér)且這些參數對磨床動力(lì)學建模的準確性影(yǐng)響很大。磨床構件結合部(主要是導軌部分(fèn))的作用機理一般比較複雜(zá),影響因素也很多,如材料、表麵粗糙度、潤滑條件、結合部平麵(miàn)度等,到(dào)目前為(wéi)止暫無精確的理論計算方法,采用實(shí)驗方法對(duì)其直接測量亦(yì)很困難。本文采用了基於假想材料的結合部模擬技術,在對磨床導軌結合麵建立有限元模型時,先假想一材料模擬結合部的接觸狀態,結合部參(cān)數根據文獻(xiàn)[7]臨時選(xuǎn)定,完成模擬狀態下(xià)的(de)有限元模態分析。然後對(duì)實際(jì)結合(hé)狀態下的(de)磨(mó)床實物進行模態測試,根據測量結果和有限元分析結果的差異(yì)對結合部參數作適量微調,通過改變(biàn)假想材(cái)料的物理特性來調整磨床(chuáng)導軌(guǐ)結合部的連接特性(xìng)參數,直至測量結果(guǒ)和分析結果接近或相等,這時對應的結合部有(yǒu)限(xiàn)元模型即(jí)我們所需要(yào)的正確模型。實驗表明用該方(fāng)法可以建立正確、可信的高速磨床(chuáng)整機(jī)動力學模型。

4 、高速磨床有限元模態分(fèn)析

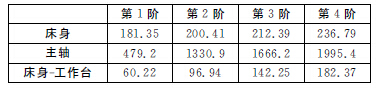

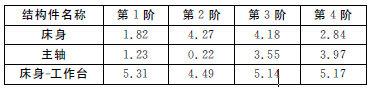

本文采用(yòng)MSC.Patran/Nastran軟件對高速磨床機械結構進行有限元模(mó)態分析。首先基於動態子結構(gòu)法利用三維軟件Pro/E建立起高速磨床零部件(jiàn)和整機的機械結構實體參數化模型並生成Parrasolid通用模型格式文件,然後導入至MSC.Patran有限元軟件完成模(mó)態分析前期處理工作,最後利用MSC.Nastran軟件完(wán)成模(mó)態計算分析。高速磨床床身、主軸以及(jí)床身-工作台組合結構的模態計算分析結果如表1所示。

表1 高速磨床零部件固有頻率(lǜ)計算結果

5、 模態實驗測試

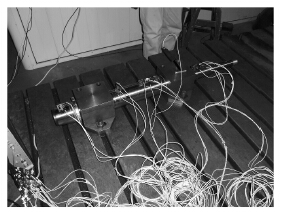

實驗采用LMS公司的Test.lab數據采集係統(tǒng)和分(fèn)析軟件,利用一點激勵(lì)、多點測量響應的方法(SIMO),由polymax模態參數識別方(fāng)法進行實驗數(shù)據分析。測試(shì)主軸時,對主軸軸頸部位的靜壓支承(chéng)作了簡化,認(rèn)為此處為剛性(xìng)支承,用固定在實驗台上(shàng)的比較厚重的支承座代替靜(jìng)壓軸承支承主(zhǔ)軸軸頸,主軸質量相對實驗台很小,把實驗台近似認為剛性。主軸測試實驗采用錘擊法激振,床身測試實驗采用HEV-500激振器激振,圖5為布置好了測試傳感器的磨床主(zhǔ)軸,實驗(yàn)結果見表2。

圖5 測(cè)試中的(de)磨床主軸

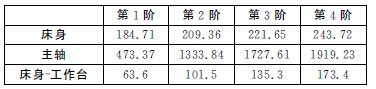

表2 高速磨床零部件(jiàn)固有頻率實驗結果

模態分析結果和實驗結果非常接近,分析誤差(chà)如表3所示。

表3 模態分析誤差(chà)

6 、結論

(1)基於(yú)動態子結構法(fǎ)建立起了高速磨床各零部件和整機的參數化實(shí)體模型,為複雜機械結構的快速建模提供了一種實用的方(fāng)法。

(2)高速磨床機械(xiè)結構比較複雜(zá),其結(jié)合部動力學參數(結(jié)合剛度和阻尼(ní)等)的識別比較困難,本文采用基於假想材料的(de)結合部模擬技術,很好地解決了這一問題,可(kě)借鑒(jiàn)用於其他複雜機械設備動力學分析時的(de)結合部動力學參數識別。

(3)利用有限元軟件MSC.Patran/Nastran完成高速(sù)磨床零部件的模態分析,並進行了實驗驗證,表明高速磨床(chuáng)機械結構動態特性和(hé)利用有限(xiàn)元軟件仿真分(fèn)析得到的結果基本一致,利用子結構法快速(sù)建立高速磨床機械結構(gòu)實體參數化模型是正確可行的。

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部(bù), 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年(nián)10月 新能源汽(qì)車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切(qiē)削機(jī)床產量(liàng)數據

- 2024年10月 金(jīn)屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車)產量數據

- 機械加(jiā)工過程(chéng)圖示

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲線切割機床的發展(zhǎn)趨(qū)勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十(shí)多年,為何(hé)還是小作坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造

- 現實麵前,國人沉默。製造業的騰(téng)飛,要從機床

- 一(yī)文搞懂數控車床加工(gōng)刀具補償(cháng)功能

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別