斜頭架曲軸磨(mó)床圓角輪廓補償方法及實現

2015-9-23 來源:數控機床市場網 作者:湖北汽車工業學院 羅敏 陳淩雲 陳誌楚

摘(zhāi)要: 曲(qǔ)軸過渡圓角是產生(shēng)疲勞破壞的主要部位。理想的曲軸圓角形狀可以降(jiàng)低曲軸圓(yuán)角的應力峰值,改善應力分布狀況(kuàng),提高曲軸(zhóu)工作的可靠性。曲軸前端端麵、外圓以及過(guò)渡圓(yuán)角采用斜(xié)頭架磨床成型磨(mó)削。由於(yú)滾輪的形狀誤差等因(yīn)素,圓角采用 90°圓弧(hú)插補,不能(néng)保證其輪廓(kuò)誤差。文章采用 9段圓弧逼(bī)近 90°圓角輪廓,建立圓角輪廓(kuò)誤差補償模型,設(shè)計相應補償用(yòng)宏(hóng)程序,實(shí)施(shī)圓角輪廓誤(wù)差補償。經實際(jì)應用表(biǎo)明,圓(yuán)角輪廓誤(wù)差控製(zhì)取得了滿意的效(xiào)果。該方法可以推(tuī)廣(guǎng)應用於金剛碟或金剛筆插補修砂輪圓角 R 的補償。

關鍵詞: 曲軸磨床;誤差補償;宏程序

0 引言

曲軸是發動機中最重要的零件之一(yī),承受周期性變化的力和力矩,曲軸破壞的統計分析表明,80% 左右是由彎曲疲勞產生(shēng)的,曲軸過渡圓角是(shì)產生疲勞破壞的主要(yào)部位(wèi)。理想的(de)曲軸圓角形狀可以降低曲軸圓角的應力峰值,改善應力分布狀況,提高曲軸工作的可靠性。研(yán)究表明:圓角應力峰值與圓角半徑有關係,圓角半徑 R 增大,圓角(jiǎo)應力峰值(zhí)降低,當 R增大到一定值(zhí)時,再增加 R值,應力(lì)的降低不很明顯,反而會使軸頸(jǐng)承載麵積減(jiǎn)小,對軸頸工作不利, 所(suǒ)以曲軸圓角又不宜(yí)過大。眾多研究從設計分析的角度探討了圓角形狀的(de)優化,而較少從製造角度研究如(rú)何保證圓角輪廓精度。

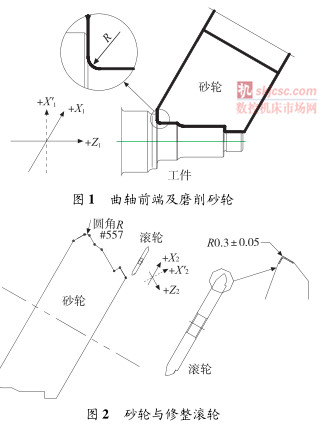

曲軸一般由主軸頸、連杆軸頸、曲柄、平衡塊(kuài)、前(qián)端(duān)和後端等組成。東風某發動機有限公司 4 缸曲軸前端端麵外圓采用斜頭架磨床成型磨削(xuē),如圖 1 所示(shì)。端麵與外圓過渡聯接為90°圓角 R,半徑3.5 ±0.2。砂輪修整(zhěng)用金剛滾輪為一(yī)碟形滾輪,形狀如(rú)圖 2 所示,要(yào)求其尖角 R0.3 ±005在實際加工過程中,由於滾輪(lún)的形狀誤差等因素, R3.5 圓角采用 90°圓弧插補,不(bú)能保證其輪廓誤差在 ± 0.2 以內。為此,考慮建立圓角輪廓誤差補償模型,設計相應補償用宏程序,進而提高圓角輪(lún)廓精度。

nb該斜頭架磨床(chuáng)控製係統為雙(shuāng)路徑 FANUC- 0i- TD數控係統,第 1 路徑磨削通道,機床(chuáng)坐標軸為 X1軸和Z1軸,其中 X1軸是傾斜(xié)軸(zhóu),編程(chéng)時考慮與 Z1軸正交的假象軸 X1'軸。第 2 路(lù)徑磨削通道,機床坐標軸為X2軸和 Z2軸,其中 X2軸是傾斜軸,編程(chéng)時考慮(lǜ)與 Z2軸正交的假象軸(zhóu) X2'軸。

2 圓角輪廓補償數學建模

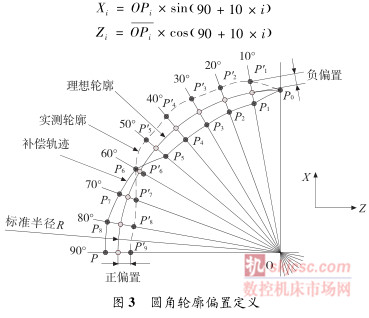

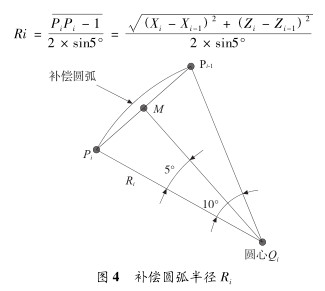

如圖 3 所示,將 90°圓角按 10°的間隔(gé)等(děng)分,P1' ~P9'是實測(cè)的輪廓點,如果其半徑值 > 標準半(bàn)徑值,則(zé)定義為負偏(piān)置;如果其(qí)半徑值 < 標準(zhǔn)半徑值,則(zé)定義為正偏置。Pi'點補償偏置定義如下(xià):補償偏置 ΔRi= 標準半徑 R - OPi'P1~ P9是實施圓角輪廓後的輪廓點。 OPi的長度計算如(rú)下:

OPi= 標(biāo)準半(bàn)徑值(zhí) R + 補償偏置 ΔRi以圓心 O 為坐標原點, Pi點(diǎn)(i =1 ~9)的 X 坐標和 Z 坐標計算如下:

90°圓角補償軌(guǐ)跡(jì)由9 段補償圓弧 Pi-1P)i構成,每段圓弧夾角10°,如圖4 所示(shì),M 點是弦 PiPi-1的中點,Qi是補償圓弧的圓心,QM ⊥ PiPi-1,已知 Pi點坐(zuò)標為(Xi,Zi),Pi -1點(diǎn)坐標為(Xi -1,Zi -1),則補償圓弧半徑 Ri計算如(rú)下:

3 圓角輪廓補償宏程序設計

(1)宏變量定義及宏程序框圖

#557:標準圓角半徑

#601 ~ #609:補償偏置 ΔRi(i =1 ~9)

#701 ~ #709:補償圓弧半徑 Ri(i =1 ~9)

#710 ~ #719:P0~ P9點 Z 坐標(biāo)

#720 ~ #729:P0~ P9點 X 坐標

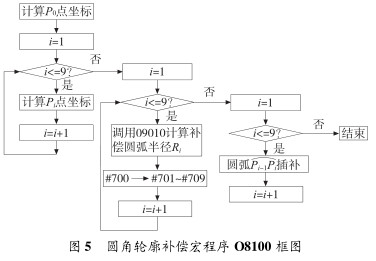

圓角(jiǎo)輪廓補償宏程序 O8100 框圖如圖 5 所示。

主(zhǔ)要包括 3 個部(bù)分(fèn):①計算 P0~ P9點 Z 坐標和 X坐標;②9 次調用宏(hóng)程序 O9010,分別計算 9 段補償圓弧的半徑 Ri;③9 段圓(yuán)弧插補完成 90°圓角輪廓補償。

O8100 的調用(yòng)格式:G65 P8100 F_;其中 F 為(wéi)圓弧插補速度。

O9010 的調用格式:G65 P9010 I_ J_ I_ J_;其中第1 組 I_ J_為 Pi -1點的 Z、X 坐標,第2 組 I_ J_為 Pi點的Z、X 坐標。在 O9010 程(chéng)序中計算得(dé)到的補償圓弧半徑存放在公共變量#700,該值在(zài)O8100 中, 依次再賦值給#701 ~ #709。

(2)宏程序 O8100

N10 #710 = #557* COS[ 90] ;P0點 Z 坐(zuò)標

N20 #720 = #557* SIN[ 90] ;P0點 X 坐標(biāo)

N30 #33 =1;

N40 WHILE[ #33 LE 9]DO1;

N50 #[ 710 + #33]=[ #557 + #[ 600 + #33] ]* COS[ 90 +

10* #33] ; Pi點(diǎn) Z 坐標( i =1 ~9)

N60 #[ 720 + #33]=[ #557 + #[ 600 + #33] ]* SIN[ 90+

#33]; Pi點 X 坐標( i =1 ~9)

N70 #33 = #33 +1;

N80 END1;

N90 #32 =1;

N100 WHILE[ #32 LE 9]DO1;

N110 G65 P9010 I#[ 709 + #32]J#[ 719 + #32]I#[ 710 + #

32]J#[ 720 + #32] ;

N120 #[ 700 + #32]= #700;補(bǔ)償圓弧半徑 Ri

N130 #32 = #32 +1;

N140 END1;

N150 #31 =1;

N160 WHILE[ #31 LE 9]DO1;

N170 G03 U[ 2* [ #[ 720 + #31]- #[ 719 + #31] ] ]W[#

[ 710 + #31]- #[ 709 + #31] ]R#[ 700 + #31]F#9;

N180 #31 = #31 +1;

N190 END1;

N200 M99;

(3)宏(hóng)程序 O9010

N10 #33 = #4 - #7;

N20 #32 = #5 - #8;

N30 #31 = SQRT[ #33* #33 + #32* #32]/2;

N40 #700 = #31/SIN[ 5];補償圓弧半徑 Ri

N50 M99;

4 圓角輪(lún)廓(kuò)補償人機交互界麵(miàn)

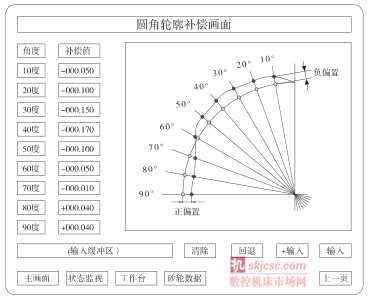

應用 FANUC PICTURE 軟件開發如圖(tú) 6 所示的圓角(jiǎo)輪廓補償人機交(jiāo)互界麵。在輸入緩衝區輸入的數值,按“輸入” 鍵, 以絕對值方式(shì)輸入(rù)至(zhì) 10°~ 90°角度(dù)的補償值;按“+ 輸入” ,以增(zēng)量值方式輸入至(zhì) 10° ~90°角(jiǎo)度(dù)的補償值 。“清除” 和 “回退” 是對緩衝區輸入數值的操作(zuò)。此處輸入的(de)10°~90°角度(dù)的補償(cháng)值分別在(zài)後台送(sòng)給宏(hóng)變量#601~#609。

圖 6 圓角輪廓補償人機交互界麵

5 圓角輪廓誤差補償效果

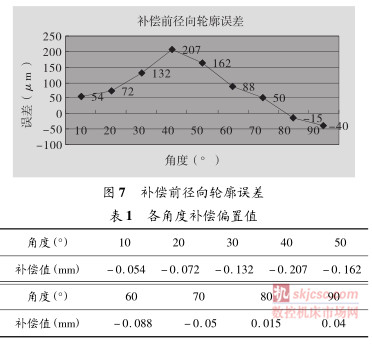

在未加圓角輪廓補償時,加工 1 根曲軸,在三坐標檢測儀上檢出(chū)圓角輪廓誤差如圖(tú) 7 所示(shì)。從圖中(zhōng)可看出,最大輪廓誤差達到 0.207mm,已經超過公差允許範(fàn)圍。利用圖 7 的誤差(chà)數(shù)據實(shí)施圓角輪廓補償,各角度補償偏置如表 1 所(suǒ)示。圓角輪廓誤差補償實施後(hòu),

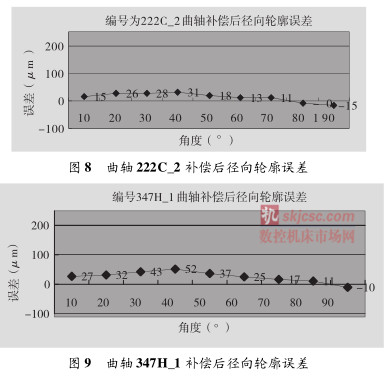

抽取了 2 根曲軸加工送檢,經三坐(zuò)標檢(jiǎn)測,圓(yuán)角輪廓誤差分(fèn)別如圖(tú) 8 和圖 9 所示。其中編號(hào)為 222C_2 曲軸圓角徑向輪廓最大誤差 0.031mm,編號為 347H_1 曲軸圓角徑向輪廓最大誤(wù)差 0.052mm,均滿足工藝要求。

6 結論

本(běn)文采用(yòng)的9 段圓弧逼近90°圓角輪廓,對曲軸前端端麵外圓過渡圓角的徑向輪(lún)廓誤差實施補償,在東風某發動機有限公司現生產實際使用已(yǐ)達2年,取得(dé)了滿意的效果,較好地解決了(le)斜頭架(jià)磨床修(xiū)整滾輪(lún)金剛碟形狀(zhuàng)不規則或磨損等原因引起的曲軸圓角 R 誤差。該方法可以(yǐ)推廣應用於金剛碟或金剛筆插補修砂輪(lún)圓角R的補償,在具體應用時可根據實際(jì)情況(kuàng),適當調整(zhěng)圓弧逼近的段數(shù)。

投稿箱:

如(rú)果您有機床行業(yè)、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果您有機床行業(yè)、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息(xī)

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能(néng)源汽(qì)車(chē)產量(liàng)數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文選(xuǎn)萃

| 更多

- 機(jī)械(xiè)加工(gōng)過程(chéng)圖示

- 判斷一台加工(gōng)中心精度(dù)的幾種辦法

- 中走絲線切割(gē)機床的發展(zhǎn)趨勢

- 國產數控係統和數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點(diǎn)智造(zào),多談點製造

- 現(xiàn)實麵前(qián),國人沉默。製造業的騰飛,要從機(jī)床

- 一文搞懂(dǒng)數控車床加工刀具補(bǔ)償功(gōng)能

- 車床鑽(zuàn)孔(kǒng)攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別(bié)