一(yī)種用於新能源電池托盤(pán)的複合加工機床(chuáng)

2025-1-6 來源: 南京寧慶數控機床製造有限公(gōng)司 作者:蔡 晶 陳建傑

1. 序言

新能源汽車電池模組主要由電池及承載電池的托盤構(gòu)成,電池托盤通常采用多(duō)塊鋁板進行拚接、焊接而(ér)成,然後根據(jù)裝(zhuāng)配(pèi)需(xū)求繼續對電池托盤進行一係列鑽孔、銑削等加(jiā)工,從(cóng)而實現電池托盤的高精度、高平整度,滿足電池模組裝配及汽(qì)車裝配的(de)需求(qiú)。目前,電池托盤的加工工藝基本都需要二次搬運、多次裝夾並重新對刀,導致加工流程工(gōng)序繁雜,加工效率(lǜ)較低,針對此(cǐ)我公司研發了一種用(yòng)於新能源電池托盤的複合加工機床,托盤在機(jī)床(chuáng)上可(kě)以一次(cì)完成各種(zhǒng)鑽、銑等加工工藝,既保證了加工質量,又大幅提高(gāo)了生產(chǎn)效率,並且便於實現(xiàn)自動化生產。

2. 典型電池托盤加工工藝分析

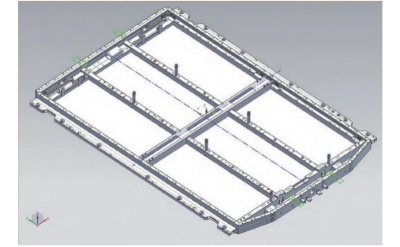

如圖(tú) 1 所示典型托盤,其正麵周邊和筋條上分布有孔(kǒng),且筋條分(fèn)為(wéi) 4 列。托盤上孔比(bǐ)較多,φ5mm 孔 66 個,φ6mm 孔 2 個,φ7mm 孔 6 個,φ8mm 孔 38 個,φ9mm 孔 52 個,11mm 六角孔 82 個(gè),φ12mm 孔 6 個,反麵 φ7mm 孔 38 個,φ9mm 孔 1 個。

圖 1 典(diǎn)型托盤

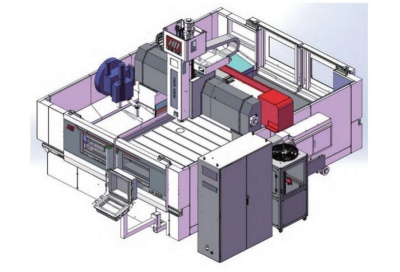

如果采(cǎi)用現有 LQI2520 高速龍門移動機床(見圖 2)加工,需要 17min,並且側麵有 11mm六角孔(kǒng) 13 個、穿線孔 3 個,還需(xū)要單獨使用(yòng)側銑頭進行加工。

圖 2 LQI2520 高速龍(lóng)門移動機床

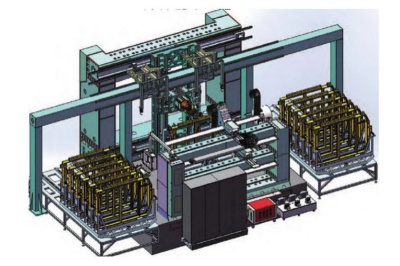

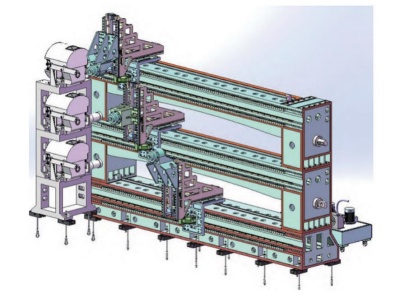

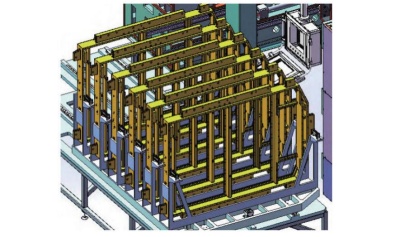

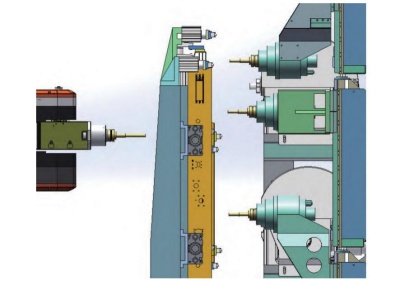

采用圖3所示新式加工機床, 由機型HSC3036 Ⅲ和機型 HSC3217、桁架係統、自動(dòng)上下料(liào)係統和裝夾係統組成。正麵、反麵和側麵同時加工(gōng),加工時間就降低到 1/3,效率提高了3 倍。正麵采用三工位臥式(shì)機床,如圖 4 所示,反麵(miàn)和側麵用一台臥式五軸機床加工,以此大幅度提高加工效率。

3. 電(diàn)池(chí)托(tuō)盤機床主體結構

圖 3 所示新式加工機(jī)床由四大部分組成 : 三單元臥式加工單元、臥式五軸單元、工(gōng)作台底板及夾(jiá)具、桁架自動(dòng)化送料係統。

圖(tú) 3 新(xīn)式加工機床

圖 4 三工位臥式機床

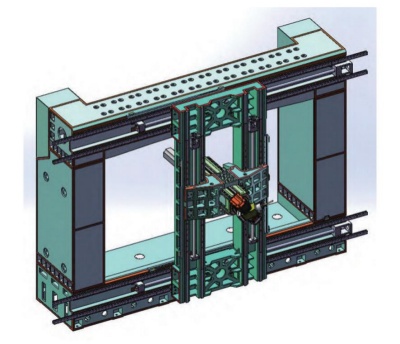

3.1 三單元臥式加工單元

三單元臥(wò)式加工單元有 5 個(gè)顯著特點。

1)輕量化設(shè)計,參與進給部件均(jun1)在保證強度的基礎上,盡可能減輕質(zhì)量,以確保(bǎo)移動部件(jiàn)的高速與高加速度運行。

2)三組進給(gěi)軸通過三通(tōng)道控(kòng)製,可互不幹涉協(xié)同運作,上下行程疊加可使(shǐ)加工範(fàn)圍無空白區域。

3)為保證移動速度,X 向(xiàng)大行程采用齒輪齒條驅動,其餘兩向采用高精度滾珠絲杠驅動。

4)機床可同時加工 3 片區域,理論(lùn)上效(xiào)率可提升 2 倍。

5)3 組主軸(zhóu)配置 3 台(tái)圓(yuán)盤刀(dāo)庫,換刀(dāo)效(xiào)率高。

3.2 臥式(shì)五軸單元

臥式五軸單元如圖 5 所示,其特點主要有以下幾方麵。

圖 5 臥式五軸單元

1)采用箱中箱式結構,抗衝擊載荷能力強,可重切,可高速,穩定性高。

2)X/Y 向雙絲杠驅動,可以保證高速高精加工需求。

3)三向均配置四線軌,可以保證運行精(jīng)度與穩定性。

4)X/Y 向大行程可覆(fù)蓋(gài)市場上大多數電池盒尺(chǐ)寸,配(pèi)置五軸可對斜側麵進行銑削和打孔,有效避(bì)免二次裝夾。

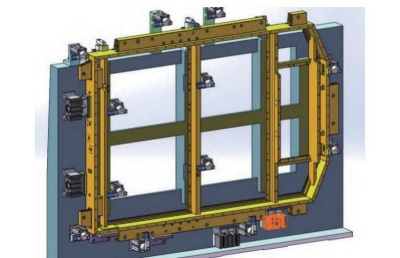

3.3 工(gōng)作台底板及夾具

工作台底板及(jí)夾(jiá)具如圖(tú) 6 所示,其設計特(tè)點主要有以(yǐ)下三方麵。

圖 6 工作台底板及夾具

1)工作台底板采用鏤空式設計,將電池(chí)托盤反麵需要(yào)加工(gōng)的區域露出,以方便後方(fāng)臥式五軸 HSC3217 機(jī)床對其反麵及側麵(miàn)進行加工。

2)夾(jiá)具全部采用氣缸形式(shì)進行夾緊,柔和的夾緊力可避免對(duì)工件表麵造成損傷或(huò)變形,其中旋轉氣缸(gāng)的選用,為自動化上(shàng)下料創造條件。

3)增加的定位擋板,可使批(pī)量化生(shēng)產的每個工件,都可以準確地被裝夾(jiá)在預定的加工區域,實現自動化裝夾。

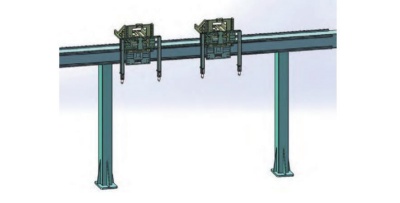

3.4 桁架自動化送料係統

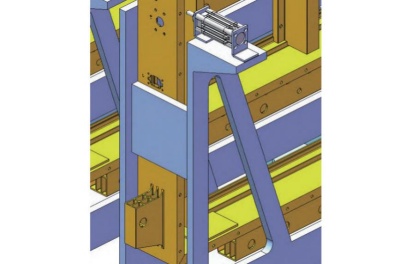

桁架自動化送料係統如圖 7 所示,其結構特點如下。

a)懸臂(bì)式結構

b)料框內設(shè)有定位擋板

圖 7 桁架自動化送料(liào)係(xì)統(tǒng)

1)桁架采用懸臂式結構,占用空間小,快捷高效。X 向采用齒條傳動,Y、Z 向采用絲杠,為(wéi)工件的精準(zhǔn)取放提供保障。

2)兩組進(jìn)給(gěi)軸分別用於上料和下料,獨立控製互(hù)不幹(gàn)涉。

3)采用(yòng)大規(guī)格(gé)型鋼作主體,以提供較高的剛性和強度。

4)整體式底板上方的獨立料框內設有定位擋板(bǎn),人工將(jiāng)工件(jiàn)放至料框內,同樣采用標(biāo)準氣缸固定夾緊(jǐn),通(tōng)過齒輪齒條驅動,使毛坯件按順序分層前進(jìn),配合桁架機(jī)械手進行抓取,轉運至被加工區(qū)域。

4. 機床工作方式

電池托盤工件加工時的運(yùn)行方式如下。

1)人(rén)工將毛坯工(gōng)件裝夾至料框內,起動氣(qì)缸,將毛坯件固定於每(měi)個料框內,如圖 8 所示。

圖 8 毛坯工件裝夾至料框內

2)運用(yòng)桁架將毛坯件抓取、提升,運送(sòng)至加工區(qū)域,沿(yán)定位擋板(bǎn)向下(xià)放置,夾緊氣缸開(kāi)始運行,將工件固定。第一組桁架返回(huí)至毛坯區,第二組桁架移至(zhì)右側成品區。

3) 三橫梁機(jī)床 HSC3036 Ⅲ和五軸機床HSC3217 協同運行,對工件正反麵及側麵進行加工(gōng),期(qī)間無需(xū)二次裝夾。如圖 9 所示

圖 9 機(jī)床協同(tóng)運行

5. 係統控製

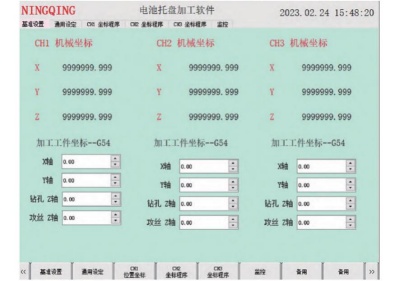

此機床采(cǎi)用定製化數控係統界麵,僅需要輸入孔的位置,即可調(diào)整規格品種的程序,鑽孔攻螺紋的參數可以在後台程序調節。該係統可實現多通道控製,每個臥式通道負責(zé)加工產品的一部分。通(tōng)過定(dìng)製化軟件,有效將工件分成 3 部分,每部分由1個臥式通道完成,大大提高了加工效率。

圖 10 加工坐標係設定

5.1 加工坐標係設定

加工坐標係設定如圖10所示。其特點主要有:可以將三(sān)通道的加工工件坐標係放(fàng)在一起(qǐ),用來比較以及反複確(què)認 ; 增加微量調整,避免輸錯,並且調整速度快(kuài) ; 此外,係統可提供鑽(zuàn)孔和(hé)絲錐專用的(de) Z 軸尺寸,互不影響。

5.2 通用設定畫麵

通用設定畫麵如圖(tú)11所(suǒ)示,參數化編程(chéng)包(bāo)含:刀具號、刀具(jù)長度、刀具直徑、鑽孔深度、鑽孔/ 攻螺紋轉速、進給速度、牙距、快(kuài)移速度、快移定位、逐鑽工藝(yì)、抬刀量及一(yī)攻到底。

圖 11 通用設定畫麵(miàn)

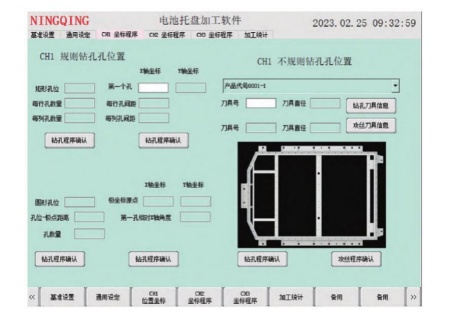

5.3 加工工件的坐標程序

加工工件的坐標程序如圖 12 所示,以第一通道為例,提供了兩套方案。①有規律的孔位加工 : 圓形以(yǐ)及矩形排列。②不規則孔加工方案 :可以定製孔加工的工(gōng)藝(yì)程序,進行固化。

5.4 加(jiā)工統計

圖 12 加工工件的坐標(biāo)程序

加工統計主要是給機床使用(yòng)情況做統計,如圖 13 所示。

圖 13 加工統計

可以看出,通過統(tǒng)計開機時間、運行時間(jiān)、加工(gōng)件數等,可以有效地對生產(chǎn)管理所需信息進行統計,引導生產管理(lǐ)人員進一步優化加工工藝和提高加(jiā)工(gōng)效率。

6. 結束語

該機床大大提高了電池托盤加工的自動化水平和加(jiā)工效率,現(xiàn)有的單機生產效率低,采用本組合自(zì)動化機床,效率可以(yǐ)提(tí)高 2 倍。除(chú)了加工效率(lǜ),更重要的(de)是提高了工件的加(jiā)工質量。電(diàn)池托盤是型材焊接件,定位(wèi)基(jī)準誤差大,工件自身(shēn)變形大,采用多(duō)次(cì)定位極易(yì)導致孔位偏差,因此應盡(jìn)量采用一次性加工,使用該機床解決了原有單機生產(chǎn)多次裝夾所導致的孔位誤差問題。

該機床還(hái)有一種使用方案,即減去 1 個臥式五軸單元,采用自動線單元,仍然能夠達到效率和質量的大幅提高,而且采(cǎi)用自動線,1 人可操作多條線(xiàn),使車間實現少人化生產。

投稿箱:

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關新聞稿件(jiàn)發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年(nián)11月 軸承出口情(qíng)況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源(yuán)汽車產量數據(jù)

- 2024年10月(yuè) 軸承出(chū)口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量(liàng)數據(jù)

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能(néng)源汽車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基(jī)本(běn)型乘用車(轎車)產量(liàng)數據