2024年機(jī)床工具專業“機械工業科學技術獎”,項目申報及獲(huò)獎情況分析

2024-10-31 來(lái)源:機(jī)床協會 作者:-

一、項目申(shēn)報情況

2024年度“機械工業科學(xué)技術(shù)獎”形式審查合格參評項目1158項(xiàng),有4個專業組參評項目超過100項。今年,機床工具專業申報項目51項,形式審查合(hé)格最終參評項目(mù)46項,形式審查不合格有5項,不合格項目有以下幾種情況:(1)同一人在本年度參與多個提名項目(mù);(2)應用未滿兩(liǎng)年;(3)技術發明獎前三(sān)完成人無發明專(zhuān)利支撐;(4)必備附件不齊全、不規範,比如(rú)技術(shù)評價證明(míng)缺失、形(xíng)式不規範(如(rú)組織機構非第三方法人機構:由(yóu)分(fèn)會組織或單位自行(háng)組織)或過期。機床工(gōng)具專業組通過網評進入到會(huì)評的項目為32項,其中7個項目申報技術發明獎,25個項(xiàng)目申報科技進步獎。

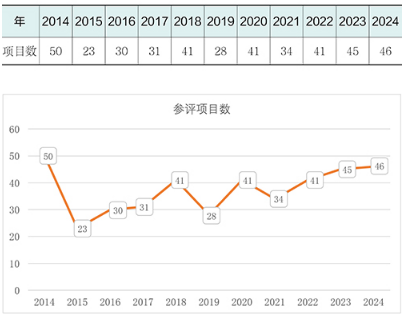

2014年至2024年申報機械工業科學技術獎(機床工具專業)參評項目數量情況見表1。

表(biǎo)1 2014-2024年機械工業科學技術獎(機(jī)床組)參評項目數

參(cān)與評審的項目在行業和專業屬性(xìng)上具有代表麵廣和覆蓋範圍寬的(de)特點,32個項目分(fèn)別來自切削機床、成形機床、特種機床、磨料磨具、鑄造設備、木工機械、功能部件、自動控製係統等多(duō)個領域(yù)。在項目參與性方麵也(yě)表現出(chū)多元性和代表性,國(guó)企、民企(qǐ)、專業研究所、大專院校等都(dōu)有參與。在2024年申報“機械工業科學技術獎”的(de)單位中,企業成為主要力(lì)量,體現了(le)其是技術創新中的主體地位。在會評的32個(gè)項目中,企業申報以(yǐ)及企業聯合高校和(hé)科研院所申報的26項,占比81.3%,高校聯(lián)合企業申報6項,占比18.7%。

二、獲獎情況及分析

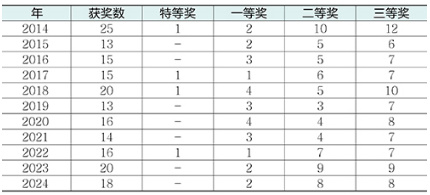

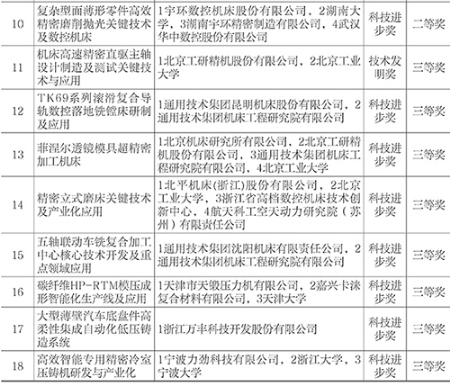

經機械(xiè)工業科學技術獎機床工具(jù)專業評審組評審以及機械工業科學技術獎評審委員會審核批準,申報單位(wèi)確認,最終確定18個項目獲(huò)獎,獲獎比例為(wéi)39.1%。18個獲獎項目中,一等獎2項、二等(děng)獎8項、三等獎8項。2014-2024曆年機床工具專業獲獎情況見(jiàn)表2,2024年(nián)度機械工業科學技術獎機床專業獲獎項目見表3。

表2 2014-2024年機床工具專(zhuān)業曆年獲獎情況

表3 2023年(nián)機械工業科學技(jì)術獎(機床工具專業)獲(huò)獎(jiǎng)項目

2024年度獲獎結果具有以下幾個特點:

第一、從獲獎項目技術屬性來看,項(xiàng)目分布在金屬切(qiē)削技術、金屬成(chéng)形技術、鑄造設備、自動控製係統、功能部件、磨料磨(mó)具六個領域,其中金屬切削技術項目占比最大。從獲獎項目完成單位來(lái)看,企業(yè)申報以及企業聯合高校和科研院所申報的項目15項,占比83.3%,其中企業獨(dú)立申報(bào)項目有5項,占比27.8%,體現了企業科技創新主體地位,加強了企業主導的產(chǎn)學研深度融合,為逐步實現高水平科技自(zì)立自強奠定基礎。但(dàn)同時發現,以企業為第一申報單位獲高等(děng)級獎的比例(lì)較低,主要原因(yīn)是(shì)編(biān)寫申報書的質量欠佳,所提交的資料重點在說明怎麽做和實際應用情況,對技術理論和數據分析不夠深入(rù),沒有充分闡述技術的先(xiān)進性,希望以後準(zhǔn)備材料(liào)更係(xì)統,條理清晰,從理論研究、具體實施到實際應用等全方位進行論述。

第二、2024年(nián)申報機械工(gōng)業科學技術獎(機床工具(jù)組)的項目質量很高,競爭激烈。

經(jīng)由具有資質的第三方鑒定(評價)法人機構出具的三年內科(kē)技成果鑒(jiàn)定(dìng)或技術(shù)評價證明,絕大多數的項目整(zhěng)體技術水平達到國際先進水平,部分達到國際領先水平。例如,“泛半導體基片超精高效切磨(mó)拋裝(zhuāng)備”項目,多項技術指標優於國際同類產品,整體技(jì)術達到國際先進水平,其中多線切割機的多軸精密傳動係統、九軸同步穩定智能控製技術居國際領先(xiān)水平。“高性能複雜內(nèi)腔結構零件磨粒流光整加工”項目,技術(shù)難度大、創新性強,具有自主知識產權,整體技(jì)術達到國際先進水平,其中均勻(yún)餘量精(jīng)準(zhǔn)調控的磨粒流(liú)光整加(jiā)工模具形性協同設計技術居國際領先(xiān)。“高(gāo)端機床裝備刀庫及自動換刀裝置”項目,成(chéng)果總體達到國(guó)際先(xiān)進水(shuǐ)平,其(qí)中非接觸式空間複合凸輪廓麵精度檢測方法(fǎ)與裝置、基於刀柄(bǐng)運動誤差麵積和波動的刀(dāo)庫換刀(dāo)運動精度(dù)評價方法為國(guó)際領先(xiān)。

第三、獲獎比例的調(diào)整。獎勵工作辦公室執行國家相關政策(cè),對於獲獎項目比例有嚴格要求。同時,發生評審等級低於(yú)提名等級的項目(mù)不予確(què)認,導致很多優秀項目落選。因此,申報(bào)時對提名等級的選擇尤其重(chóng)要。為爭取更多的行業創新成果獲得表彰的(de)機會(huì),還需要行業企業、研究機構、大專院校更加廣泛的參與。

三(sān)、部分(fèn)獲獎項目介紹

1.高性能複雜內腔結構零件磨粒流光整加工技術(shù)與(yǔ)裝備

榮獲技術發明一等獎。由大(dà)連理工大學、中國航發沈陽(yáng)黎明航空發(fā)動機有限(xiàn)責任公司、蘇州(zhōu)斯曼克磨粒流設備有限公(gōng)司、無錫富(fù)島科技股份有限公司、鄭州(zhōu)磨料磨(mó)具磨削(xuē)研究所有限公司、久(jiǔ)億航宇科技(大連)有限公司共同完成。本項目針對高性(xìng)能複雜內腔結構零件光整加工(gōng)需(xū)求,麵向“拋不到”、“拋不好”、“拋不快(kuài)”三大技術挑戰,研發出(chū)高性(xìng)能複雜內腔結構零(líng)件磨粒流光整加工技術與成套裝配,在航空(kōng)航天、船舶、能源等重點行業中得到推(tuī)廣應用,解決了包括航空發動機整體葉盤、葉輪和葉環、大型機匣、金屬增材製造旋(xuán)流器和燃油噴杆(gǎn)內腔等關重零件的(de)精密拋光難題,取得如下技術創新:

(1)揭示了磨料介(jiè)質與加工表麵作用機(jī)理及界(jiè)麵流變規律,構建了磨料介質流道流動力學模型,發明了均勻餘(yú)量精準調控的磨粒流光整加工模具形性協同設計方法;

(2)建立了粘彈性磨料(liào)介質性能的表征方法,發明了(le)磨料介質原料組分遴選及磨料介質化學反應配(pèi)置(zhì)技術,研製出液態、半(bàn)牛頓(dùn)流態、鬆散顆粒彈性固態三大係列多種規格的高性能磨料介質;

(3)開發出(chū)回轉類零件磨粒流拋(pāo)光(guāng)去毛刺、高(gāo)光澤度表麵彈性顆粒磨料(liào)介質噴射拋光、內流道表麵擠壓(yā)磨(mó)粒流拋光、大型異形殼體零件外表(biǎo)麵振動光飾等四大類工藝與裝備,突破了金屬增材製造行業零件複雜(zá)內腔和(hé)流道無法拋光的卡脖子難題和行業痛點。成果應用取(qǔ)得了顯著(zhe)的經濟和社會效益(yì)。

2.泛半(bàn)導體基片(piàn)超(chāo)精高效切磨拋裝(zhuāng)備關(guān)鍵技術(shù)及應用

榮獲技術發明一等獎。由溫州大學、湖南宇晶機器股份有限公司(sī)、湖南大學、湖南工程學(xué)院、湖南紅太陽新能(néng)源科技有限公司共同完成。本(běn)項目針對(duì)12英寸矽錠加工的重大需求(qiú),發明並研製出高(gāo)速高效多線切割機/納(nà)米級研磨拋光機係列裝備,實現了產業(yè)化和國產化,形成了國家高端工業母機裝備(bèi)製造能力,奠定了我國芯片國產化(huà)和規(guī)模化的基礎。取得如下技術發明與(yǔ)創新:

(1)首創U型布局的高速高效多線切割係統架構,發明了高速高精密(mì)傳(chuán)動的四主軸裝置(zhì),走線速度提高至(zhì)3600m/min,一次切割時(shí)間縮短了50%。

(2)發明了多(duō)軸傳動(dòng)、高速往複走(zǒu)線、高可靠張力控製技術,搖擺式切(qiē)割技(jì)術和曲麵切(qiē)割技術,張力誤差降至0.1N,往(wǎng)複(fù)換向時間(jiān)縮短至2-4s,實現了大尺(chǐ)寸基片高可靠穩定切割。

(3)發明(míng)了磨拋機雙氣(qì)囊上、下精確加壓技術和拋光(guāng)盤溫度精準控製技術,實現了大(dà)尺寸(cùn)基(jī)片(piàn)研磨厚度偏差降至0.5µm、表麵粗糙度(dù)降至0.1nm,解決了電(diàn)子級晶圓(yuán)納米級(jí)磨拋難題。

3.高端機床裝備刀庫及自動換(huàn)刀裝置關鍵技(jì)術與應(yīng)用

榮獲技術發明二等獎。由岡田智(zhì)能(江(jiāng)蘇)股份有限(xiàn)公司、南京理工大學、吉林大學共(gòng)同完成。本項目針對刀庫(kù)及自動換刀裝置的創新設(shè)計與關鍵技術難題,從產品新結構(gòu)開發、複合凸輪自主研發、可靠性技術研究三個核(hé)心維度開展(zhǎn)了高端機床裝備刀(dāo)庫及自動換刀裝置研究。項目產品(pǐn)在臥加、龍(lóng)門、鏜床等高端機床裝備(bèi)批量配套,在國內外400餘家機床企業中得到推(tuī)廣應用,產品銷量世界居前,實(shí)現了(le)進口替(tì)代。取得了如下創新成果:

(1)發明了自鎖刀爪、組合刀套、換刀伸縮機構、快速換刀機構等刀庫核心(xīn)結(jié)構件,創(chuàng)新設計了多種鏈(liàn)式和盤式刀庫結構,解決了國(guó)產刀庫產品類型單一的問題;

(2)發明了非(fēi)接觸(chù)式空間複合凸輪廓麵精度檢測方(fāng)法和裝置、凸輪式自動換刀機(jī)構運動精度檢測方法與裝置,創新開發了刀庫複合凸輪製造工藝和五軸專用加工裝備,實現了刀庫凸輪及自(zì)動換刀裝置的自主研發和產業化;

(3)提出了刀庫運動精度檢測和評價(jià)方法,攻克了(le)刀庫及自動換刀裝置可靠性試(shì)驗與評價方法,發明了具備實際工況高保真模擬能力的可靠性試驗係統,提出了產品綜合(hé)性能和可靠性保障技術,有效(xiào)提升了批(pī)量(liàng)刀庫產(chǎn)品質量和可靠性。

(4)圍繞行業需求,研製出達到國際先進水平的高(gāo)性能刀庫及自動換刀裝置,發明了可提(tí)升(shēng)刀庫安裝調試精(jīng)度和效率的裝配方法與輔助裝置,並攻克了刀庫在(zài)臥加、龍門、鏜床、車銑複合等(děng)高端機床上的(de)適應性技術和運維技術,實現了在高端機床(chuáng)裝備的批量化配套。

4.麵向複雜零件的高速精密五(wǔ)軸加工中心(xīn)係列化產品及應用

榮獲(huò)科(kē)技進步二(èr)等(děng)獎。由北(běi)京精雕科技集團有限公司和廊坊精雕數控機床製造有(yǒu)限公司(sī)共同完成。項目從多軸聯動數控係統、機床結構拓撲優化和在機檢測與(yǔ)智能修正關鍵技術三(sān)方(fāng)麵實現了創新(xīn)性突破,實現了編程、控製、製(zhì)造、檢測一體(tǐ)化,研製了麵向複雜(zá)零件的高速精密五軸加工係列產(chǎn)品(pǐn),解決了複雜零件加工中加工(gōng)角度和加工特征(zhēng)極多、易幹(gàn)涉(shè)等難題,實(shí)現如諧振子、RV減速器輸出組件等在內的業內難加工零件的高效、高精、穩定(dìng)生產,實現實質性進口替代。取得了如下技術創新(xīn):

(1)發明了一種基於在機(jī)測量、高速前(qián)饋計算與補償的(de) NC 指令反演再生的 CAM 內核一體化 CNC 技術,開發了具有完全自主知識產權的多軸聯動(dòng)數控係統,解決(jué)了五軸機床在提升微(wēi)米級零件加工精度(dù)、加工效率和操作安全性上的控製難題;

(2)發明了基於機床工作狀態的(de)機床主機、功能部件(jiàn)等結構優化的(de)正向設計技術,構建了麵向複雜工況條件(jiàn)下(xià)機床薄弱環節識別和拓撲優化方法,實現了機床結構(gòu)的力學性能優化與輕量化設計,提升了(le)機床的動(dòng)靜態剛性(xìng)及(jí)精度穩定性,大幅縮(suō)短了新產品開發周期;

(3)發(fā)明(míng)了在(zài)機檢測與智能修正技(jì)術及專用指(zhǐ)令(lìng)集,研發了(le)具有在線測量及熱誤差補償功能的高速精密電主軸,實現了在機檢測與誤差實時補償,解決(jué)了複雜零件高精、高效、穩定的(de)規(guī)模化(huà)生產難(nán)題,形成了“製檢合一”新智造模(mó)式,為製造業提供新質生產力。

5.超精(jīng)密(mì)單點金剛石車床關鍵技術研究及產業化

榮獲科(kē)技(jì)進步二(èr)等獎。由北京海普瑞森超精密技術有限公司、清華大學(xué)、燕(yàn)山(shān)大學、昆明物理研究所、安徽光(guāng)智科技有限公司、愛博諾德(北京)醫療科技股份有限公司(sī)共同完成。通過項目攻關,共研發了9種型號(hào)的超精密單點金剛石車床,並擴展了2種型號的超(chāo)精密數控磨床,圍(wéi)繞超精密單點金剛石車床自(zì)主創建了“產品型譜體係-基礎製造體係-係統應用(yòng)體係”,實現了產業化,成(chéng)功替代進口,完成了“基礎理論→整機研發→係統應用→打破壟斷”的跨越式發展。項目創新如下:

(1)自主創(chuàng)建了超精(jīng)密單點金剛石車床產品型譜體係。研發了單點金剛石車床基型產(chǎn)品,並(bìng)擴展了超(chāo)精密數控磨床等11個型號係列產品,圍繞產品型譜體係,突破了超精密靜壓(yā)主軸、轉台(tái)、導軌(guǐ)副、整機(jī)特性優化、主動換熱、振動消除、供液濾(lǜ)波、極微量霧化冷卻、納米級精度控製等10項關鍵技術,創建了支撐產品型譜發展的超精密機床技術體係;

(2)自(zì)主創建了(le)超(chāo)精密單(dān)點金(jīn)剛石車床基礎製造體係。研發了材料選擇-熱處理-加工精度保(bǎo)障-精度檢測-動平衡跑合的基礎工藝,研製了高精度外圓磨床、平麵磨床、立式(shì)車磨複(fù)合機床等專用裝備,形(xíng)成基礎工藝標準;

(3)自主創建了超精密單點金剛石車床係統應用體(tǐ)係。麵向10類用(yòng)戶需求,研發了大口徑反(fǎn)射鏡、離軸鏡、多棱鏡、非球麵鏡、複雜陣列等不同場景的應用工藝,實現了高端製冷芯片背減薄、多光譜硫化鋅整流球罩(zhào)和卡塞(sāi)格林相(xiàng)機主鏡片高質高效加工。

6.智能化高端蒙皮拉伸成形成套裝備開(kāi)發及(jí)應用

榮獲科技進步二等(děng)獎。由天津市天鍛壓力機有限公司、陝西(xī)飛機工業有限責(zé)任公司、北京航空航天大(dà)學、河北工業大學共(gòng)同完成。項目開發了複雜蒙皮(pí)精準拉伸成形新工(gōng)藝,建立了(le)蒙皮構件高效精確成形的(de)理論基礎(chǔ)和技術原型,實現了基於(yú)科學的製造,保證了產品質量的穩定性,實現了典型應用和(hé)生產裝備的(de)自主保障。取得了(le)如(rú)下技術創新:

(1)提出了基於回彈仿真誤差(chà)的模具補償新模型,建立了複雜應變(biàn)路徑下蒙皮構(gòu)件的多維成形極限,開發了蒙皮拉(lā)伸數字化工藝(yì)係統,實現了蒙皮成形自動仿真、自主編程(chéng)、屈服點探測及(jí)在線檢測,有效解決了多(duō)品種(zhǒng)小批量蒙皮成(chéng)形工藝複雜多變(biàn)的(de)問題;

(2)開發了智能伺服(fú)節能控製係統,創新應用了伺服節能泵站及節能控製(zhì)算法,解決了蒙皮拉伸工藝待機準備(bèi)和工作時間能源浪費大的(de)難題,設備能耗降(jiàng)低10%-30%;

(3)開發了多鉗口(kǒu)柔(róu)性蒙皮拉伸夾(jiá)具係統,具有多(duō)自由度鉗口數(shù)字(zì)仿形、成形切線(xiàn)跟蹤等功能(néng),實現了鉗口夾緊壓力無級調節(jiē),解決了大曲(qǔ)率複雜截麵(miàn)零件成形難題。

7.大型變壁厚曲母線(xiàn)超高強度(dù)構件(jiàn)旋壓技術及裝備研發

榮獲科技進步二等獎。由武漢重型機床集團有限公司、西安航天(tiān)動力機械有限公司共同完成。該項目突破了芯模曲母線跟蹤旋壓技術、旋(xuán)壓成形大推力高精(jīng)度(dù)進給技術、大型變(biàn)壁厚曲母線超高強度構件(jiàn)高精度高效旋壓調控技術(shù)等多項關鍵核心技術,具有大旋壓力、高精度(dù)、智能錄返等功能,實現了我國免(miǎn)編程智能旋壓技術的突破。成果主要創新點如下:

(1)創新了芯模(mó)曲母(mǔ)線跟蹤旋壓技術,發明了一種旋壓裝備用高精度錄返方法。通過芯模母線跟蹤,根據工藝要求形成(chéng)最佳(jiā)的旋壓控製策略(luè),自動生成加工程序。突(tū)破了芯模(mó)精度低及找正誤差大(dà)的(de)技術難題,實現了自動(dòng)編程、智能旋壓;

(2)研發了(le)大流量(liàng)變率旋輪座伺服油缸、高承(chéng)載靜壓(yā)導軌及其執行單元與(yǔ)工藝過程(chéng)的動態匹配技術(shù)。解決了大推力高精度進給技術(shù)難題,提升了加工精度和效率;

(3)揭示了封頭旋(xuán)壓及卸載回彈特征,優化設計旋壓芯模(mó),創新了大型變壁厚曲母(mǔ)線(xiàn)超高強度構件高精度高效旋壓調控技術。製定(dìng)合理的旋(xuán)輪進給比、旋壓(yā)間隙和旋壓偏離率等工藝參數,克服了(le)大型變壁厚曲母線超高(gāo)強度構件旋壓過程中起皺、破裂等工程難題,提高了(le)旋壓精度和效(xiào)率(lǜ)。

8.複雜(zá)型麵(miàn)薄(báo)形零件高效(xiào)精密磨削拋光關鍵技術及數控機床

榮獲科(kē)技進(jìn)步二等獎。由宇環數控機床股份有限公司、湖南大學、湖南宇環精密製造有限公司、武漢華中(zhōng)數控股份有限公司共同完成。項目圍繞複雜型麵薄形零件高效精密(mì)磨削拋光(guāng)工(gōng)藝及機床深(shēn)入研究,發明了複(fù)雜型麵薄(báo)形零件高效(xiào)精密磨削拋光兩種(zhǒng)新方法。突破了(le)曲麵零件高效精密磨拋工(gōng)藝,攻克了機床工作穩定(dìng)性控製、專用數控(kòng)係統、精密磨拋(pāo)機床設計(jì)等關鍵技術。研製了係列高效精密磨削與拋光機床,實現了薄形(xíng)零件曲麵高效精密(mì)加(jiā)工。取得了以(yǐ)下主要創新性成果:

(1)發(fā)明了薄形複雜曲麵零件多工件多工(gōng)序集成高效精密磨削拋光新方法以及磁流變高效精密拋光新方法,開發了複合(hé)加工磨拋液(yè)及磁流變液(yè)製備技術,實現了(le)複雜型麵薄形零件的高效(xiào)加工;

(2)發(fā)明了一種多層迷(mí)宮式循環內冷和線圈分區直冷(lěng)方法及裝置,研製出電磁場和磁(cí)流變液溫升控製係統,發明了多工件多工位磨拋(pāo)頭加工壓力及恒去除技術,研(yán)製出磨削拋(pāo)光壓力檢測對刀實時(shí)補償裝置;

(3)發明了(le)基於PLC運動控製係統及NCUC通訊總線控(kòng)製技術,實現了多軸運動獨立控製、工(gōng)件軸和磨拋軸同步運動,機(jī)床(chuáng)五軸聯動,開發出多(duō)軸聯動磨拋機床專用控製係統;

(4)發明了高效精(jīng)密磨拋機(jī)床關鍵功能部件設計技(jì)術(shù),開發出相應(yīng)裝置,研製出係列多軸聯動複雜(zá)型麵高效精密磨拋機床,實現了批量工業化(huà)應用。

(來源:協會市場(chǎng)部(bù)(沈華紅 執筆) 責編:張芳麗)

投稿箱:

如果您有機床行(háng)業、企(qǐ)業相關新(xīn)聞稿件發(fā)表,或(huò)進行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企(qǐ)業相關新(xīn)聞稿件發(fā)表,或(huò)進行資訊合作(zuò),歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月(yuè) 軸承出(chū)口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量(liàng)數(shù)據(jù)

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量(liàng)數據

- 2028年8月 基本型乘(chéng)用車(轎(jiào)車)產(chǎn)量數據