數控機床(chuáng)切削比能(néng)建模及其參數影響分析

2018-5-30 來源:轉載 作者:陳俊超(chāo),孔露露,徐敬通,李濤,張(zhāng)洪潮

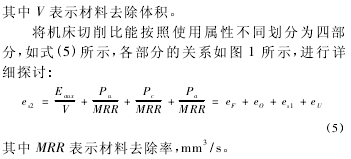

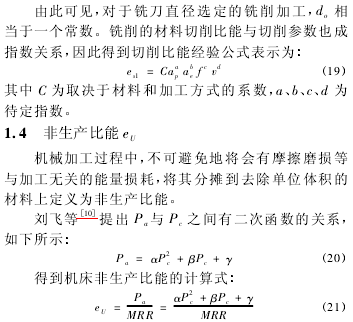

摘要: 切削比能(néng)是將機(jī)床能耗特性與材料去除結合起來的能耗評估單元,是評價(jià)精益生產製造過程中的一個基本概念。通過研究(jiū)將機床的切削比能按照機床能耗應用不同劃分為四部分: 機床固定比能、機床操作比能、材料切削比能和非生產比能。並對各部分進行詳細建模(mó),然後結合試驗建立XH715 數控銑床(chuáng)的四部分(fèn)比能模型。對機床固(gù)定(dìng)比能和機床操作比能模(mó)型的參數影響進行分析,分析結果表明,選用大的材料去除率,有利於節能; 對材料切(qiē)削比能模(mó)型結合單因(yīn)素試驗進行參(cān)數影響分析,結果表明,提高材料去除率,尤(yóu)其(qí)是使用大(dà)的徑向切(qiē)深和進給量能更有效的節能。研究結果對機床(chuáng)層切削比能的建立、計算以及對(duì)整機能耗的預測都有實際的指導意義。

關鍵詞: 銑削; 切削比能(néng); 參數分析

0 、引言

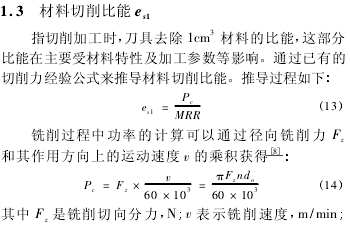

切削比能(néng)是指去(qù)除單位體積材料所需要(yào)的切削能量,能夠反(fǎn)映切削能耗與材料去除率(lǜ)之間的映射關係以及機床能(néng)效能力。

近年來,隨著低碳製造及精(jīng)益生產的興起,為滿足加工能耗計算(suàn)和(hé)低(dī)碳製造量化評價的清單數據要求,切削比能已成為必不可少的(de)量化(huà)工具。

早在上世紀五六十年代,學術界(jiè)就開(kāi)始對(duì)切削(xuē)比能進行研究。孔(kǒng)露露對切削比能展開研究,把其歸(guī)結為三個層次的建模: 切削單元層→機床層→工藝層。利用不(bú)同(tóng)的測量方式,在分析不同參數影響下,根據所需建(jiàn)模要求可建立不同層次的比能模型。

W Li and S Kara 等通過試驗建立了機床加工比能與(yǔ)材料去除率(lǜ)的函數模型,並把機床層的(de)切削比能按(àn)照機床的(de)能耗應用情況不同細分為四部分: 機床固(gù)定比能,機床操作比能,切削比能以及非(fēi)生產比能。其分類的方法更貼合實際,為機床(chuáng)的切削比能的(de)研(yán)究提供了更好的理論指導。但其隻建(jiàn)立了框架模型並指出了機(jī)床比能四部分的影響(xiǎng)因素,並未對各部分詳細地建模及參數影響進行分析(xī)。本文在其框架的基礎上進行詳細研究,通過(guò)金屬材料去除能(néng)量理論以及機械加工係(xì)統的能量平衡(héng)理論等建立了比較完整的各比能(néng)模型,完善了理論框架。通過試驗建立 XH715 數控銑床的四部分比能模型,並對機床固定比(bǐ)能(néng)以(yǐ)及機床操作比能的參數影(yǐng)響展開詳細的分析(xī),並通過單因素試驗對材料切削比能的三個主要參數進行分析,研究結果對機(jī)床(chuáng)切削比(bǐ)能的研究將具有重要意義。

1、 機床加(jiā)工比能建模

圖 1 機床切削比能示意圖

1.1 機床固定比(bǐ)能 ef

指在機械加工過程中的機床輔助加工(gōng)係統能耗分攤到去除單位體積材料上的比能耗.數控機床的輔助加工係統包括數控係統、液壓係統、冷卻係統、潤滑係統、照(zhào)明係統、排屑係統及(jí)各種外設係統等。其中的換刀係統、裝夾係統等屬間歇動作係統,其(qí)單次能耗可視為常數,可通過(guò)現場多(duō)次測試(shì)的方式獲得,在加(jiā)工過程(chéng)中的總能(néng)耗(hào)取決於使(shǐ)用次數以及是否啟用。而包括(kuò)數控係統、照明係統(tǒng)、風(fēng)扇係統、潤滑係統、冷(lěng)卻係統、排屑係統等(děng)在內的輔助加工係統,其功率可視為常量,在使用過程中維持恒定,因此其能耗僅與使用時間及是否使用有關。引入開關函(hán)數進(jìn)行建模。

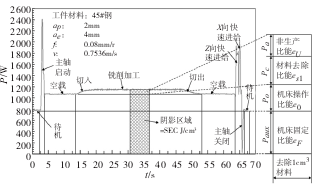

2 、基於試(shì)驗的加工比能建模

2.1 試驗條件

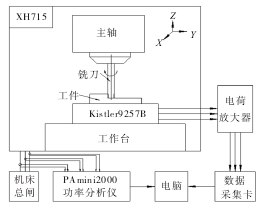

利用 XH715 數控銑床(chuáng)進行試驗,用硬質合金銑刀對 45#鋼材料 35 × 40 × 110 進行(háng)銑削實驗,銑刀直徑16mm,2 齒銑刀,銑削條件為逆銑(xǐ),冷卻條件為幹切,機床實驗在白天進行,關閉照明係統。試驗(yàn)測試平台(tái)組成結構如圖 2 所示。

圖 2 試驗測試平台的組成結(jié)構(gòu)

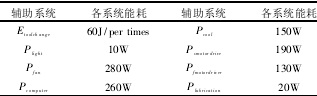

2.2 機床固定比能的建立

機床各輔助係統(tǒng)能耗如表 1 所示。

表(biǎo) 1 機床各輔助係統能(néng)耗

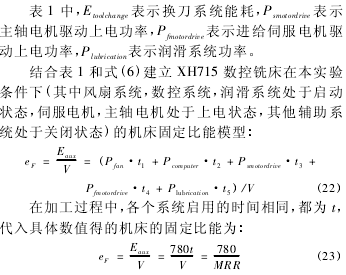

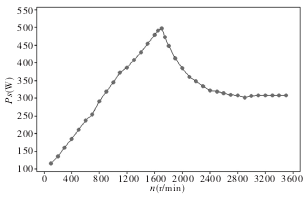

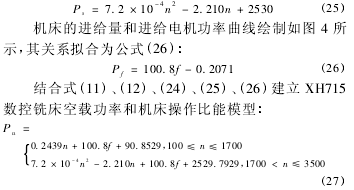

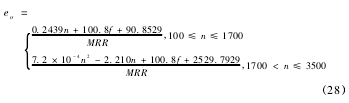

2. 3 機床操作比能的建立

根據測定的試(shì)驗數據,在機床空載(zǎi)運行期間,機床的主軸轉速與主軸電機功率曲線繪製如圖 3 所示(shì)。從圖 3 中得出當(dāng)機床主軸電機處於運行第一階段時,即當 0 < n≤1700r /min 時,主軸電機的功率與轉數的增加(jiā)成正比,其關係擬合為式(24) :

圖 3 主軸電機功率與主(zhǔ)軸轉速的關係(xì)

當機床主軸轉速處(chù)於 1700 < n≤3500r /min 的第二階段時,主軸的電機功率有遞減趨勢,其關係擬合為式(25) :

圖 4 進給電機功(gōng)率與進給量的關係

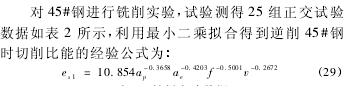

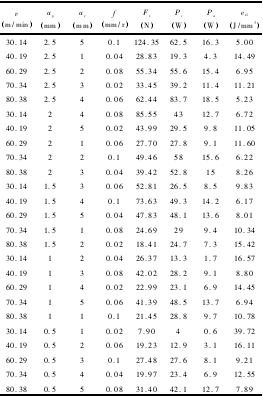

2.4 機床材料切削比能的建立

表 2 銑削實(shí)驗(yàn)數據

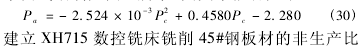

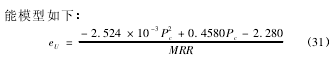

2.5 機床(chuáng)非生產比能的建立

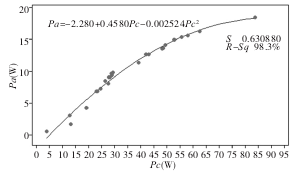

根據測定(dìng)的試驗數據,機床(chuáng)的切削功率與機(jī)床損耗功率曲線繪製如圖 5 所示,其關(guān)係擬合如下:

圖 5 切削功率和機床載荷損耗功率之間的關係

3、 參數影響分析

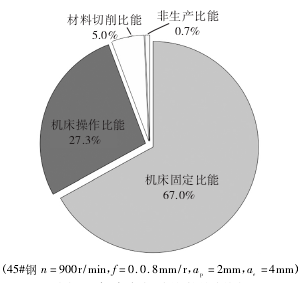

機床在進行切削加工時(shí),各部分比能耗(hào)比例(lì)如圖6 所示。機床(chuáng)層切削比能耗中機床固定比能和機床操(cāo)作比能占 85% 以上,這部分比能與(yǔ)機床自(zì)身結構直接相關.

圖 6 機床各(gè)部分比(bǐ)能比例圖

3.1 機(jī)床固定比能的參數影(yǐng)響分析

由於機床固定能耗在(zài)運(yùn)行過(guò)程(chéng)中(zhōng)與加工參數選取無關,隻與加工過程中所需的輔助子係統的運行與否有關,因此機床固定比能與材料去除率呈嚴(yán)格反比關係。在(zài)實際(jì)生產過(guò)程中(zhōng),在保證加工質量的前提下,盡量選用大的材料去除率更(gèng)有利於節能。

3. 2 機床操作比能的(de)參數影(yǐng)響分析

機(jī)床操(cāo)作能隨參數選取發生變動,操作(zuò)比能的變動(dòng)規律相(xiàng)對複雜,分參數進行解析:

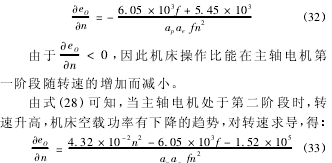

(1) 主軸轉速對機(jī)床操作比能的影響(xiǎng)由式( 28) 可知,當主軸電機處於第一(yī)階段時,轉速升高,機床空(kōng)載功率隨之增大,對轉速(sù)求導,得(dé):

(3) 軸向切深和徑向切深對機床操(cāo)作比能的影(yǐng)響

這兩個參數對主軸電機空載運轉(zhuǎn)功率毫(háo)無影響,因此這兩個參(cān)數基本上是靠影響材料去除率而(ér)影(yǐng)響(xiǎng)機床操作比能的。由式(28) 可知機床(chuáng)操作比能與這兩參數基(jī)本呈嚴格反比(bǐ)關係。

由此可見,在常用的加工參數範圍內,機床操作比(bǐ)能隨著(zhe)各參數的取值的增大,逐(zhú)漸減小。在實際生(shēng)產中,在保(bǎo)證加工質量的前提下,盡量選用大的切削參數更有利於節能。

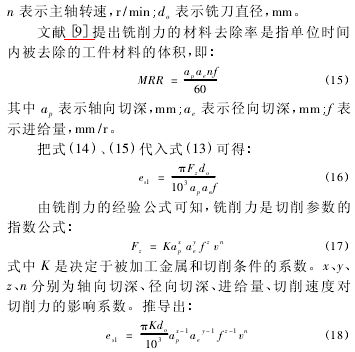

3.3 材(cái)料切削比能的參數影響分析

在切削係統已(yǐ)確定的情況(kuàng)下,切削參數成為影響(xiǎng)切削比能的主要因素。在單因素試驗過程中,主要考慮影響切削力的三個主要因(yīn)素: 軸向切深,徑向切深和進給量。下麵利用單因素法(fǎ),結(jié)合徑(jìng)向銑(xǐ)削力的變化趨勢,研究(jiū)切削參數對切削比能的影響:

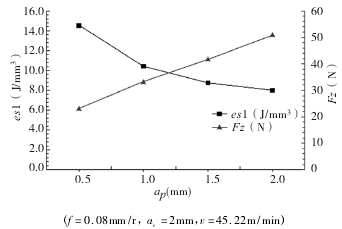

(1) 軸向切深對切削比能及徑向銑(xǐ)削力的影響

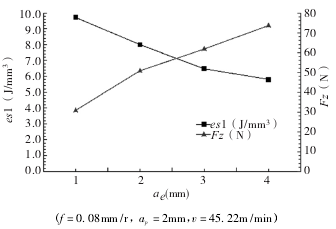

由(yóu)圖(tú) 7 可以得出,隨著軸向(xiàng)切深的增加,切削(xuē)麵積也隨著增加,徑向銑削力及切削功率也增加,切削比能呈(chéng)下降趨勢。

圖(tú) 7 軸向切深對切削比(bǐ)能的影(yǐng)響曲線

(2) 徑向切深對切削比能及徑向銑削力的影響由圖 8 可以得出,徑向(xiàng)銑削力的增加基(jī)本與徑向切深的增加成正比,切削比能呈快(kuài)速下降趨勢.

圖(tú) 8 徑(jìng)向切深對切削比能的影響曲線

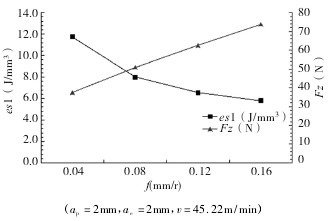

(3) 進給量對切削(xuē)比能及徑向銑削力的影響由圖(tú) 9 可得(dé)出,隨著進給量(liàng)的增大,使得切削麵積增加(jiā),徑向銑削力不斷(duàn)增大,切削(xuē)比能呈減小趨勢,其變化趨勢(shì)與軸向切深相似。

圖 9 進給量對切削比能的影響曲線

通過對以上單因素(sù)試驗的分析,得出影響切削比能的切削參數按影響程度從大(dà)到小,依此是徑(jìng)向切深,進給量和軸向切深。在實(shí)際生產中,在保證加工(gōng)質量的(de)前提下,盡量(liàng)選擇大的切削參數。從節能的角度來看(kàn),選擇大的徑向切深,合適的進給量和軸向(xiàng)切深更加有利於節能(néng)。

3.4 非生產比能的參數影響分析

非生產(chǎn)比能的參數影響分(fèn)析過於複雜,本文暫時沒有研究,不過在機床使用過程中(zhōng),及時對機床進行潤滑維護及(jí)清潔處理等維護(hù)將可有效(xiào)降低該部分能量損耗。

4 、結論及展望

本文在前人研究的(de)基(jī)礎上,對機床切削比能進行了更為具體(tǐ)的的分類量化建模: 分(fèn)別建立機床固定(dìng)比能(néng)、機床操作(zuò)比能、材料切削比能及非生產比能的能(néng)量模型。其中前兩部(bù)分主要由機床自(zì)身結(jié)構決定。

並基於試(shì)驗建立 XH715 數控銑床的加工比能模型,分別(bié)建立該機床(chuáng)在本試驗條件下的 4 個比能模型。該模型為實際的生產(chǎn)加工時的(de)機床切削(xuē)比能的計算提供(gòng)了指導。

並對機床固定比能、操作比能、材料切削(xuē)比能切削參數影響進行了比較(jiào)詳細的(de)分析,分析表明提高材料去除率(lǜ),尤其是選取大的徑向(xiàng)切深和進給量(liàng),對降低加工能耗有關鍵作用。

為機床切削比能(néng)的計算提供(gòng)了理論基礎及指導(dǎo)方法。但尚(shàng)需展開進一步(bù)探究是:

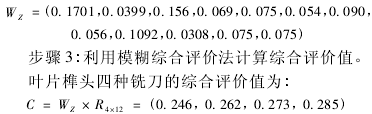

最佳銑刀(dāo)評(píng)價指標的綜合權重為:

最終結果為: 對於葉片榫頭銑刀選擇優化而言,按照最大隸屬度原則,刀(dāo)具(jù)的優化排序為: 銑刀 M15 > 銑刀 SCMT09T308 > 銑刀 M42 > 銑刀 W18Cr4V,即銑刀M15 為葉片榫頭銑削用的最佳加工刀具。在某航空發動機製造企業的葉片榫頭實際(jì)生產工作中,論文所(suǒ)優選出的銑(xǐ)刀 M15 為企業取得了較好的效益,因此驗證了所提出方法的可行性和有效(xiào)性。

3、 結論

航空(kōng)發動機葉片(piàn)榫頭銑(xǐ)削加工銑刀的合理選擇是保證榫頭加工(gōng)質量、提高生產效率的有力保障,論文分析了影響刀具選擇的約束因素,建立了一種兩級結構的多目標(biāo)優選模型,包括加工時間 T 、加工質量 Q 、加工成本 C 、資源消耗 R 、環境影(yǐng)響 E 五個優(yōu)化(huà)目標(biāo),並對(duì)目(mù)標(biāo)體係中的決(jué)策向量進行分(fèn)解。針對傳統層次分析法很(hěn)難(nán)保證判斷矩陣的一致性問題,提出了利用模糊層次分析法( FAHP) 進行葉(yè)片榫頭銑刀的優(yōu)化(huà)選擇。通過(guò)對航空發動機葉片榫頭(tóu)銑刀優選案(àn)例的分析研究,解決了傳統(tǒng)方法僅憑單因素(sù)及經驗選擇刀具的缺陷(xiàn)問題,從而為技術工作人員優化選擇刀具提供了技術支持。實踐證明,基於模糊層(céng)次分析(xī)法( FAHP)的評價模型和評價(jià)算法用於航空發動(dòng)機葉片榫頭銑削加工時(shí)銑刀優選是實用的,因此也證明了使用該方(fāng)法用於刀具(jù)優選(xuǎn)是可行的(de)和有效的。

來源:大連理工大學 機械工(gōng)程學院(yuàn),海信冰箱公司 洗衣機研發部

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源(yuán)汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床(chuáng)產量(liàng)數據(jù)

- 2024年10月 金屬切削機(jī)床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多