經濟型數(shù)控車床自動上下料係統設計

2017-1-18 來源: 遼(liáo)寧工業大學機械工程與自動(dòng)化學院 作者:劉占娟 張(zhāng)豔冬

摘要:針對批量加工減震器(qì)活塞(sāi)杆的經(jīng)濟型數(shù)控車床人工上下料問題,提出了采用自動上下料裝置進行自動化上下料的方案。應用SolidWorks 軟件對自動(dòng)上下(xià)料裝置進(jìn)行(háng)了機(jī)械結構設計。通過對上下料裝置工作過程及數控加工程序的分析,設計了與(yǔ)機床運行相匹配的(de)自動上下料電氣(qì)控製係統。自動上下料係(xì)統取代了(le)傳統的手工操作,提高了生產過程(chéng)的自動化程度。該自動上下(xià)料係統的機械結構比常見的送料機械手簡單(dān),降低了生產成本。

關鍵詞:上下料係統;數控車(chē)床;機械結構;電氣控製(zhì)

0.引言

減震器活塞杆是汽車減震器中重要部件,且是汽車(chē)使用過程中的易損配(pèi)件,因而市場需求量大,需要大批量生產。為滿足生產需求(qiú),某(mǒu)企業引進了一批經濟型數控車床用於減震器活塞杆的生產。該企業每天要求加工3000 ~4000 件活塞杆,目前(qián)采用人(rén)工方式裝卸工件,工人勞動強(qiáng)度極大,存在較大的安全隱患,且生產效率低,產品的質量難以保證。因此,為了(le)提高競爭力,企(qǐ)業迫切要求實現活塞(sāi)杆上下料的(de)自動化,將勞動者(zhě)從機械重複的簡單勞(láo)動中解放(fàng)出來,實現自動化生產,提高生產效率(lǜ)。隨著國民經濟和(hé)科學技(jì)術的不斷發展,實現數控車床的自(zì)動化加(jiā)工也是我(wǒ)國現階發展和國情的需要[1] 。目前(qián),國內已有數控車床自動送料裝(zhuāng)置的(de)研究,但相對較少,如文獻(xiàn)[2]設計了一種數控車床自動送料裝(zhuāng)置,實現了數控車床的自(zì)動上料,但隻能為一種直徑的棒料送料,且占地麵(miàn)積較大;文獻[3]研究了一款數控車削自動送料裝置,實現了數控車床的自動化加(jiā)工,但(dàn)隻能(néng)輸送一種(zhǒng)長度的細長軸。針對(duì)數控車床單一的自動送料裝置研究(jiū)現狀及(jí)其存在的問題,本文(wén)以SolidWorks 軟件[4] 為開發平台,設計了一種新型(xíng)數控車床自動(dòng)上下料裝置,能夠實現(xiàn)不同直徑(jìng)和(hé)長度的(de)棒料的(de)自動供料,並設計了與機床運行相匹配的自動上下料電氣(qì)控製係統。

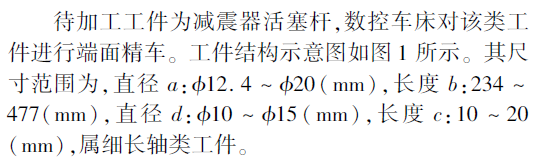

1.工件的結構特點

2.上下(xià)料裝置總體結構及工作過(guò)程

2. 1 自(zì)動上(shàng)料裝置總體結(jié)構

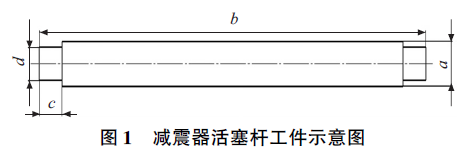

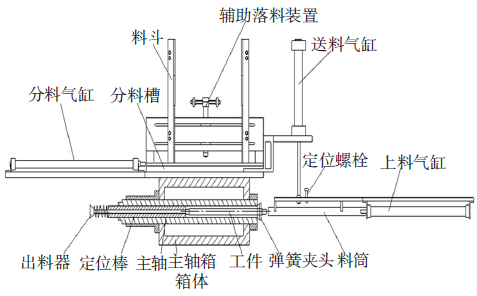

自動(dòng)上料裝置總體結構[5-7] 如(rú)圖2 所示,自動(dòng)上料裝置是利用氣壓缸活(huó)塞(sāi)杆的伸(shēn)縮運動帶動工件在(zài)整個上料裝置中移動,從而把(bǎ)工件送入車床主軸內。

圖2 自動上料裝置總體結構圖

該(gāi)裝置底座支架上安裝分(fèn)料氣缸、分料槽、料鬥支架和(hé)送料氣缸支架,料鬥支架上安裝料鬥、導料槽和輔助落料(liào)裝置,送料氣缸(gāng)通過送料氣(qì)缸支架固定在底座支(zhī)架上,送(sòng)料氣缸通過(guò)螺紋與上料氣(qì)缸支架連接,上料氣缸支架上安裝上料氣缸、料筒和(hé)定位螺栓。其中分(fèn)料槽(cáo)和導(dǎo)料(liào)槽槽寬設計可調,以實現不同軸徑工件的上料;料鬥間距可調(diào),可實現不同(tóng)長度工件的上料(liào);定位螺栓伸出量可調,從而保(bǎo)證料筒與分料槽內工件同軸。

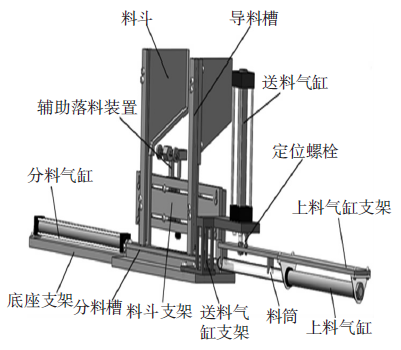

圖3 輔助落料裝置簡圖

輔助落料裝置(zhì)能為(wéi)堆積在料鬥裏(lǐ)的工件順利進入(rù)導料槽提供輔助作(zuò)用,如圖3 所示。氣缸支架通過螺栓與支撐架連接,氣缸支架對氣缸起支撐固定作用。T型杆安裝在氣缸支架與(yǔ)支撐架構成的方孔內,小氣缸活塞杆的一端頂住T 型杆,T 型杆隨(suí)著活塞杆的上下移動而移動。T 型杆與螺杆通過螺紋連接,螺杆上裝有軸承,軸承通過螺母固定在螺杆兩端(duān)。氣缸推動T型推(tuī)杆上升,料鬥中(zhōng)堆積的工件被抬(tái)高,軸承轉動將工件(jiàn)送入導料槽。

2. 2 自動(dòng)上下料裝置工作(zuò)過程

如圖4 所示,自動(dòng)上下料裝置(zhì)安裝(zhuāng)在數控車床主軸箱箱體上,安裝時保證(zhèng)上料氣缸下移至車(chē)床主軸中心時料筒軸線與車床主軸軸線重合。當加工某一批次工件時,根據工件長度,調(diào)節料鬥間距和定位棒在主軸內的位(wèi)置。根據工件直徑,調節導料(liào)槽和分(fèn)料槽的寬度,一般分料槽寬要(yào)比工件直徑(jìng)大0. 5mm 左右,才能保證工件在分料槽內(nèi)順(shùn)利移動,同時(shí)調節定位(wèi)螺栓的(de)伸出量,保證送料氣缸活(huó)塞杆縮回後,料筒與分(fèn)料槽內工件同軸。當工件直徑發生變(biàn)化(huà)時(shí),料筒內加入相應襯套,確保(bǎo)工件(jiàn)軸線(xiàn)在料筒(tǒng)內的位置不發生變化。

圖4 自動上下料裝置工作過程示(shì)意圖上下料協調工作過程:上下料裝置在工(gōng)作前,工人將(jiāng)料鬥內裝滿工件。工作時,工件在輔助落料(liào)裝置的作用下落入分料槽。分料氣缸將(jiāng)工件送入料筒後,送料氣缸動作,將工件移至車床主軸,最後上料(liào)氣缸動作,將工件送(sòng)入車床主軸內,並經定位棒定位,同時將出料(liào)器中的彈簧拉伸。彈簧夾頭夾緊工(gōng)件,數控車(chē)床根據編好的程序對(duì)工件進行加工。加工結束後,彈簧夾頭鬆開,工件被出料(liào)器彈出,一次加工(gōng)結束。

3.自動上下料裝置控製係統設計

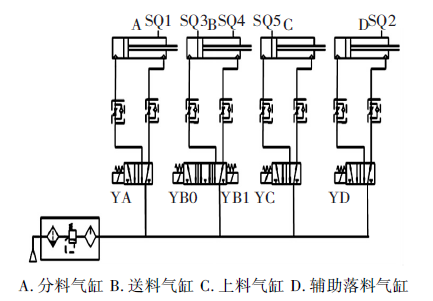

3. 1 氣動(dòng)控製回路的設計

該裝(zhuāng)置中的氣缸全部為內置磁環氣缸,內置磁環的作(zuò)用是配合外麵的(de)磁性(xìng)開關工作,及時感應活塞的(de)位置。氣動設(shè)計原理(lǐ)[8] 如圖5 所示。其中磁感應開關安裝位置的選擇與控製係統(tǒng)的設計有關。送料氣缸推出後需要保持推(tuī)出狀態不能立即複位,所(suǒ)以(yǐ)選用雙電控三位五通電(diàn)磁閥控製,其他(tā)的都是由單電(diàn)控二位五通電磁閥控製。

圖5 自動上料裝置氣動原理圖

3. 2 自動上下料裝置電氣控製回路設計

自動上下料裝置電氣控製的設計即多氣缸順序動作電氣控製回路(lù)的設(shè)計,該設計需要考慮自動上下料裝(zhuāng)置中氣缸(gāng)動(dòng)作與工件加(jiā)工的數控程序相協調,因此完整(zhěng)的控製包含兩部分:電(diàn)氣控製[9] 和數控程序輔助M 控製[10] 。其中部分氣缸(gāng)動作由外接電(diàn)氣控製回路實現,該電氣控製回路的設計需要實(shí)現兩個功能,一(yī)是上料功能,當工件加工完成後(hòu),控製(zhì)電(diàn)路(lù)接收信號(hào),自動送料氣缸(gāng)將會按照工作流程動作。二是報警功能,當工件沒有順利進入車床主軸內或自動送料裝置內沒有工件時,該控製(zhì)回路會提示報警,如圖6 所(suǒ)示。

按下啟(qǐ)動(dòng)按鈕SB1, 輔助繼電器KA0 得電(diàn),並自鎖,電路接通(tōng), 中間繼電器KA1 得電,KA1 常開閉合(hé), 電磁閥YA 得電,分料氣缸前(qián)進分離工件,當分料氣缸運動到磁感應開關SQ1 時,SQ1 常閉斷開,KA1 失電,分料氣缸退回(huí),同時SQ1常開閉合, KA2 得電, 自鎖, 電磁(cí)閥YB0 得電, 送料氣缸下移送料, 當送料氣缸運動到磁感應開關(guān)SQ4 時,SQ4常閉斷開, KA2、YB0 失電,SQ4 常開閉合,KA3 得電(diàn),KA3 常開閉合,電磁閥YC 得電,上料氣缸動作,將工件送入車床主軸內,並通過定位棒定位,同時出料器被工件頂出,彈簧被拉伸。安裝在出料器前方的(de)光電開關SQ6 感應,SQ6 常開閉合(hé),KA6 得電,該信號通過導線傳遞給數控車床的控製係統,彈簧夾頭在該信號的作用下夾緊,將控(kòng)製(zhì)彈簧夾頭的繼電器KA9 的一個常(cháng)閉觸點延(yán)出,當程序運行到M10 指令(lìng)時,KA9 常閉斷開,KA3 失(shī)電,電磁閥YC 斷電,上料氣缸退回(huí)。當氣缸運動到磁感應開(kāi)關SQ5 時,KA4 得電,電磁閥YB1 得電(diàn),送料氣缸(gāng)上(shàng)移,當送料氣缸運動到磁感(gǎn)應開關SQ3 時,SQ3 常閉斷開,KA4 失電,電磁閥YB1 斷(duàn)電(diàn)。數控車床開始對工件加工,加工完畢後(hòu),彈簧夾頭鬆開,工件在出料器的作(zuò)用下彈出,出料器(qì)在彈簧的作用下恢複原位,光電開關SQ6 失去感應,斷開的SQ6 再次閉合,由於各氣缸均處在初始狀態(tài),所以常閉SQ1 閉合,常開SQ3 和SQ5 閉合,KA1 再次得電,自動上下料裝置開始(shǐ)進行下一輪的送料工作。

輔助落料氣缸的動作是(shì)通過中間繼電器KA5 和時間繼電器(qì)KT0 實現。當KA1 得電後,中間繼電器KA5 得電並自(zì)鎖,KA5 常開閉合,電磁閥YD 得電,輔(fǔ)助落料氣缸上移,當氣缸運動(dòng)到磁感應開關SQ2,時間繼電器KT0 得電,開始計時,計時時間要大於分料氣缸的循環時間,以保證落料的順利進行。當KT0 時間到,KT0 常(cháng)閉延時斷開,KA5 線圈失電,電磁閥YD 失電,氣缸退回。

送料氣缸動作後,報警係統也開(kāi)始工作。KA1 得電後,中間(jiān)繼電器(qì)KA7 得電並自鎖,同時時間(jiān)繼電器KT1 得電(diàn),開始計時,計時時間為完成一次送料的時間。當KT1 時間到,KT1 常開延時(shí)斷合,車(chē)床主軸內若無(wú)工件送入,SQ6 常閉保持閉合,KA8 線圈失電並自鎖,KA8 常開閉合,報警器開始報警。

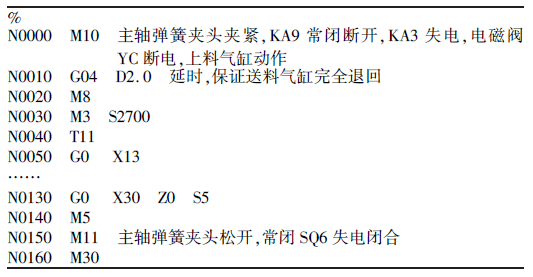

與自動送(sòng)料電氣控製相適應的(de)數(shù)控加工程序如表1 所示

表1 數(shù)控加工程序

數(shù)控程序輔助M 控製是實現機床運行與自動上下料電氣控製協調工(gōng)作的(de)關鍵。通過增加數控程序(xù)中(zhōng)的(de)M10 指令,實現繼電器KA9 對自動送料電(diàn)氣回(huí)路的控製(zhì)。彈簧夾頭夾緊工件後,數控加工並沒有立刻進行,而是延時,待送料氣缸退回後才開始加工工件(jiàn)。加工完畢,程序運行到M11 指令,常閉(bì)SQ6 失電閉合,中間繼電器KA1 重新得電,送料工作再次(cì)開(kāi)始,由此將自動上下料驅動指令與數控車床整體運行加工相融(róng)合。

4.結束語

為大批量生產減震器活塞杆的經濟型數控(kòng)車床設(shè)計(jì)了一個氣動自動上下料裝置,並通過對數(shù)控加(jiā)工過程進行分析研究,設計了與機床加工程序相適應的電氣(qì)控製回路和(hé)數控輔助(zhù)控製。該裝置提高了生產過程中的自動化程度,提高了產品的(de)一致性,且一人可同時照看2 台車床,大幅度提高(gāo)了生產效率,降低了工人勞(láo)動強度,減少企(qǐ)業(yè)人工成本支出。而且由於上下料裝置的動力源為壓(yā)縮空氣,因此維護保養容易,無汙染。通過對自(zì)動上下料裝置(zhì)調節,可以實現不同規格工件的加工,使用範圍廣(guǎng)泛。本設計已在某汽車零(líng)部件有限公(gōng)司投入使用

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車(chē))產量數據

- 2024年11月(yuè) 新能源汽車產量數(shù)據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月 新能源汽(qì)車產量(liàng)數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機(jī)床產量數(shù)據(jù)

- 2024年10月 金(jīn)屬切削機床產量(liàng)數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年(nián)8月 基本型乘(chéng)用車(轎車)產量數(shù)據

博文(wén)選(xuǎn)萃

| 更多