數控車床床身鑄件的鑄造工藝改進

2016-9-1 來源(yuán):沈陽機床銀(yín)豐鑄造(zào)有限公司 作者: 李鵬明 劉源 王鑄 張文軍

摘要:介紹了機床床身的鑄件結構及技術要求,詳細闡述了該件的原生產工藝:分型麵選擇在地腳(jiǎo)麵所在平麵,鑄件收縮率為1%,采用開放底返式澆注係統,直澆道采用(yòng)4,75 mm耐火管,橫澆道截(jié)麵積為49.5 cm2,內澆道是5根咖30 mm耐火管,內澆道之間的距離為40 mm。生產結果顯示:內澆道附近導(dǎo)軌(guǐ)局部表麵有砂眼、粘砂等(děng)缺陷,清(qīng)理困難。分(fèn)析其原(yuán)因後,通過更改(gǎi)內澆道位置,擴大內澆道與橫澆(jiāo)道的距(jù)離,並采用雙排橫澆道,較好地消除(chú)了床身鑄件導軌(guǐ)產生的砂眼、粘砂等缺陷,使鑄件的出(chū)品率提高到89%以上。

關鍵詞:灰鑄鐵;數控車床床身;導軌;工藝改進

隨著數字技術的發展、普及和柔性化生產的需要,開始研(yán)製具有高精(jīng)度、高(gāo)效率、高自動化等優點的數控車(chē)床。它對國(guó)計民生的一(yī)些重要行業(IT、汽車、輕工、醫(yī)療等)的發展起著越來越重要的作用,因為這(zhè)些行業所需裝備的數字化已是現代(dài)發展的大趨勢㈣。總體而言,數控車床是(shì)一種高精度、高效(xiào)率的自動化機床,由數控裝置、床身、主軸箱、刀(dāo)架進(jìn)給係統、尾座(zuò)、液壓(yā)係統、冷卻係統(tǒng)、潤滑係統、排屑器等部分組成,床身是其組成部分(fèn)的基礎部件,鑄件技術要(yào)求(qiú)嚴(yán)格,不允許有氣孔(kǒng)、砂眼、縮孔等鑄造缺陷,鑄件質量應符合JBn/T 3997標準,嚴格按照鑄(zhù)件驗收技術條件驗收㈣。

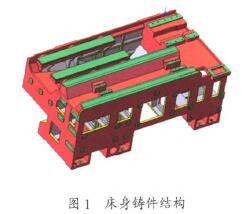

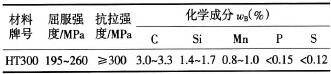

筆者公司生產的床身鑄(zhù)件形狀結構(gòu)複雜,材料牌號為HT300,最大輪廓尺寸1 745 mmx920minx741 mm,壁厚較厚處25 mm,壁厚較薄處18mln,平均壁厚20 mm,導軌處壁厚達41 mm,鑄件質量1 265 kg,鑄件結(jié)構如圖1所示,其化學成分及力學性能如表1所示。

1、工藝難點分析

由於鑄件為床身類零件,2條導軌處壁厚41mrfl,長度1 348 mm,寬(kuān)度168 mm,內(nèi)腔(qiāng)筋板壁(bì)厚較薄,最薄處18 mm,易產生縮孔、裂紋、澆不足等缺陷。導軌表麵質量要求嚴格,不允許有氣孔、砂眼、縮孔等鑄造(zào)缺陷,鑄件滑動導(dǎo)軌處硬度為190~255 HBW,鑄件內腔筋板交叉處熱節形成可(kě)能性較大,極易(yì)產生粘砂現象。如何設(shè)計合理的鑄造工藝,減少鑄件產生(shēng)的缺陷,滿足鑄件內在和(hé)外在的技術要(yào)求,是(shì)床身(shēn)鑄件鑄造生產中的難點。

2、鑄造工藝設計

2.1分型麵和(hé)澆注(zhù)位置的選擇

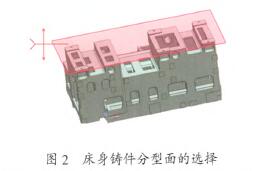

選擇呋(fū)喃樹脂砂手工木底(dǐ)板造型(xíng)方法,考慮到鑄件(jiàn)的使用要求和(hé)技術要求,鑄件遵循順序凝固的原則,確定(dìng)選用上、下2箱造型方法,床身的導軌麵是關鍵表麵(miàn),不允許有砂眼、氣孔、渣孔、裂紋和縮鬆等缺(quē)陷,而且要求組織致密、均勻,以保證硬度值在規定的範圍內。床身導軌截麵比較厚大,最(zuì)佳澆注(zhù)位置是導軌麵朝下,分型麵選擇在地腳(jiǎo)麵所在平麵,如圖2所示。

2.2工藝參(cān)數(shù)的選擇

分型負數選擇2 mm,均放在下箱(xiāng),其餘未注間隙為1 mm,未注拔模斜度+2 mm,內腔筋板拔模斜度單側+3 mm。

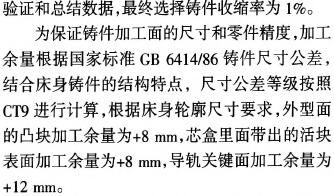

2.3澆注係統的設計

考慮到鑄件壁(bì)厚較薄(báo),為防止鑄件澆不足和導軌表麵(miàn)出現砂眼等(děng)缺陷,設(shè)計成(chéng)開放、底返式澆注係統(tǒng),直澆道采用(yòng)西75 mm耐火管(guǎn),橫澆道截麵積為49.5 cm2,內(nèi)澆道選(xuǎn)用4,30 mm耐(nài)火管(5根),澆注係統設計如圖(tú)3所示(shì)。

3、生產質量(liàng)的控製

3.1 模(mó)具製備

模具采用紅鬆和多層板製作,保證鑄件模(mó)具(jù)的整體強度和剛度,在吊運、起模過程中(zhōng)不得有任何(hé)變形(xíng),模具兩側做出起模(mó)裝置,保證吊運起模的安全性,模具表麵光潔度達到1級,表(biǎo)麵刷油漆[61,鑄造圓角從外模和芯盒做出,模具采用上(shàng)、下2箱,分型負數2 mm,均在下箱。

3.2造型和(hé)製芯

造型時要注意上箱排氣定位,保證型腔內排氣順暢,澆注係統采用專用陶瓷耐火管,擺放澆道(dào)要認真仔細,防止散(sàn)砂進入澆注係統內。製芯(xīn)過程中芯盒和附件要放置(zhì)準確,以防起芯困難,出氣棒放在(zài)出氣定位凹槽內,共6處,芯頭下部要放出氣棒,防止澆注時排氣(qì)不順(shùn),導(dǎo)致鑄件產生缺陷。

3.3鑄型裝配

鑄型裝(zhuāng)配前要檢查芯頭、外型(xíng)排氣眼是否通暢,砂(shā)型是否清(qīng)理幹淨,是否有漏塗塗料,下完(wán)芯後,芯(xīn)吊要用新製(zhì)樹脂砂填補,並刷(shuā)2遍鋯英(yīng)粉塗料(liào),點火烘幹後,再次檢查尺寸形狀是否符合圖紙,澆冒口係統內和型腔內是否(fǒu)幹淨,芯頭間隙是否填嚴,防止鐵液鑽入或者跑(pǎo)火。在下箱(xiāng)箱口處圍一圈石棉(mián)繩(shéng)和一圈耐火泥,壓上(shàng)紙條檢查尺寸,確定合格後(hòu)再合箱,箱口(kǒu)用型砂塞緊,防止澆注跑(pǎo)火,然後放好澆口盆準備(bèi)澆注15]。

4、生(shēng)產結果

經過實際生產首件驗證,使用原工藝(yì)生產的鑄件,鑄件導軌大部分表麵質量良好,鑄件組(zǔ)織致密,力學性(xìng)能和化學成分均達到技術要求。但在內(nèi)澆道附近導軌局部表麵有砂眼、粘砂等缺陷,清理困難,使後(hòu)續加工環(huán)節困難增大(dà)。5工藝改進及(jí)效果

5.1 工藝改進

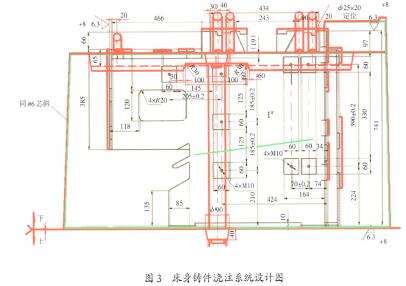

導軌表麵粘砂的主要原因是內澆道分布比較集中,容易引(yǐn)起過熱,造(zào)成鑄件粘砂,為此將內澆道(dào)之(zhī)間的距離從原來的40 mm改為150 mm、170 mm。改進後的新(xīn)工藝如圖4所示,內澆道(dào)開(kāi)設位置和數量按照順序凝固(gù)和(hé)補縮原則(zé)來確(què)定,因此將內澆道開設(shè)在厚壁處(導軌端麵處),使鑄件厚大部分得到較充分地補縮,避免出現縮孔、縮鬆等鑄造缺陷。

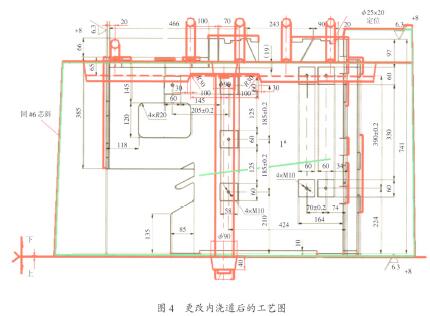

內澆(jiāo)道適當遠離橫澆道可減(jiǎn)小鑄件的鑄造應力(lì)和變形,為此,新工藝采用雙橫澆道,目的(de)是控製金屬液充填鑄型的速度及充滿鑄型所需的時間,使金屬液平穩均勻、連續地充滿型腔,阻止熔渣、氣體以及砂(shā)粒、金屬氧化物等隨金屬液進入型腔,使金屬液有合適的上升速度,使鑄件進行順序凝固。

據資料分析㈣,鐵液中(zhōng)對(duì)應直徑1 mm的渣團,其懸(xuán)浮速度為(wéi)0.37 m/s,相當於0.25 kg/cmz·S的比流量,該值比(bǐ)實際應用(yòng)的最小比流量(liàng)0.35kg/cm2·S還小。因此,要在橫(héng)澆道內捕獲更小(xiǎo)的渣團,需要更低的流速和(hé)更大的橫澆道截麵積,將橫澆道截麵積擴大、做高,如F橫/F內=2~4,但(dàn)橫澆道太大(dà)會浪費金屬,故采用雙排橫澆道,工藝如圖5所示。

5.2改(gǎi)進後效果

(1)改進後,原有的鑄件(jiàn)導軌局部表麵粘砂現象完全消除,鑄件表麵質量滿足JBn/1’3997技術(shù)要求。

(2)導軌表麵的砂眼缺陷也已完(wán)全(quán)消除,雙橫澆道阻渣(zhā)能力更強,更容易阻止(zhǐ)熔渣顆粒進入鑄件,內澆道放在(zài)導軌上麵,使鑄件(jiàn)實現順序凝固,避免鑄件厚大部(bù)分出現縮孔、縮鬆缺陷,提高了鑄件的出品率,使其達到89%以上。

6、結束語

針對數控車床(chuáng)床身鑄件導軌處易產生粘砂、砂眼、熔渣等缺(quē)陷問題,分析其產生的原因,通過對原(yuán)鑄造(zào)工藝進行改進,更改內澆(jiāo)道位置,使內澆道距離橫澆道更遠(yuǎn),並采用雙排橫澆道,較好地解決了床身鑄件導軌產生砂眼、粘砂(shā)等缺陷。

參考文獻

【1】王文清(qīng),李魁盛.鑄造工藝學【M】.北京:機械工業出版社,2002.

【2】陳琦,彭兆弟.鑄造技術問題對策【M].北京:機械工業出版(bǎn)社2001,

【3】中國鑄造協會.鑄造工程師手冊[M].北京:機械工業出版社(shè)2007

【4】郭林(lín).破碎(suì)機(jī)前(qián)端的鑄(zhù)造生產【J】.鑄造(zào)技術,2011,(01):139—141

【5】林鈺傑,吳寶成(chéng).鑄態QT600—10的生產工藝叨.現代鑄鐵,2014,(04):32—34.

【6】糟國睿.141氣缸蓋鑄件鑄造缺陷的防止措施叨.現(xiàn)代鑄鐵,2015,(03):42—45.

【7】黃政.離合器殼(ké)體鑄(zhù)件缺陷分析與防止措YgO].鑄(zhù)造技術,201 1,(01):39—41.

投稿箱(xiāng):

如果您有機床行業、企業相關(guān)新(xīn)聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新(xīn)聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削(xuē)機床(chuáng)產量數據

- 2024年11月 分地區金(jīn)屬切削(xuē)機床產量數(shù)據

- 2024年11月 軸承出(chū)口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量(liàng)數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分(fèn)地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據