摘(zhāi)要:針對主軸回轉熱誤差(chà)包含的多種(zhǒng)誤差分量,采用(yòng)雙(shuāng)向正交法測量了不同轉速(sù)溫度場(chǎng)下數控車床主(zhǔ)軸熱變形所引起的回轉誤(wù)差。以複向量描述主軸回轉精度理論為(wéi)基礎,利用FFT誤差分離方法,從傳感器測得(dé)的信號中分離並除檢棒(bàng)的安裝偏心及熱變形導致的回轉(zhuǎn)中心(xīn)的偏移量,從而得(dé)到精確的主軸回轉熱誤差(chà)信息,進而評(píng)定數控機床(chuáng)主軸熱變形對加工精度的影響。

關鍵詞:主軸熱變形;複向量;誤差分離;回轉精度評(píng)定

"機械零(líng)件的(de)加工精度與機床熱誤差引起的製造(zào)誤(wù)差息息相關,文獻[1-2]的研究表明:在精密加工中,熱變形所(suǒ)引起的製造誤差占總製造誤差(chà)的50%~70%。主軸係(xì)統作為機床的重要組成部(bù)件,其熱變形(xíng)誤差是機床熱誤差的主要(yào)來源[3-4]。因此,主(zhǔ)軸係統(tǒng)熱特性的研(yán)究與分析是保證機床的製造精度關鍵所在。機床(chuáng)工(gōng)作時,在內外熱源的作用下,主軸係統的組成部分(fèn)形成各自的溫度場,各(gè)組成部分熱膨脹性能不一致會導致(zhì)空間機械結構發生熱變形,引(yǐn)起零件(jiàn)的加工(gōng)誤差。受動力學、靜力學、熱變形以及軸承和軸頸的加工誤差等的(de)影(yǐng)響,數控車床主軸瞬時回轉軸線在空間位置是不斷變化的。實驗結果表明:精(jīng)密車削的圓度誤差約有30%~70%是由主軸的回轉誤差(chà)引起的,且機床的(de)精度越(yuè)高,所占的比例越大[5]。主軸回轉精度反(fǎn)映了車床的(de)動態性能,與車床所能達到的加工精度(dù)息息(xī)相關。車(chē)床加工過程中產生的主(zhǔ)軸熱變形也主軸回轉精度有較(jiào)大影響,對其進行檢(jiǎn)測(cè)和(hé)補償控製可提高加工精度[6]。隨著高速高精機床的廣泛應用,檢測精度和效率逐漸提高,檢測(cè)方法從靜態檢測迅速向動態、在線檢測發展。軸係回轉誤差的測量已(yǐ)從(cóng)單向測量轉向多點測量,測量精度不(bú)斷提高[7]。

測量主軸回轉熱誤差時(shí),實際的主軸回轉軸心是不可見的,隻能通過對(duì)裝卡在主軸上的標(biāo)準檢棒外部輪廓的測量來間接獲取主軸軸心的運動軌跡。這樣一來,測量結果不可避(bì)免地混入了標準檢棒(bàng)的形狀誤差和安裝(zhuāng)誤(wù)差(chà)。對於具有高回轉精度的精密主軸,混入的(de)形狀誤差或安裝誤差有時甚至會淹沒掉(diào)微(wēi)小的主(zhǔ)軸回轉誤差,所(suǒ)以對於高精密車床主軸回轉誤(wù)差的測(cè)量,混入的形狀誤差和安裝誤差不能忽略(luè),必須采取有效的方法從(cóng)測量信號(hào)中分離並去除由測(cè)量係統引入的、影響測量精度(dù)的信號分量,從而獲得主軸回轉精度[8-9]。本文以複向量描述的主軸回轉精度理論為基礎,運用FFT方法對信號進行分解處理,通過分析剔除對主軸(zhóu)回(huí)轉精度無(wú)影響的成分(fèn),提取(qǔ)出主軸回轉精度,進而評定機床主軸熱變形的回轉精度並分析其(qí)加工精度。

1、主軸熱誤差(chà)測量原理

主(zhǔ)軸係(xì)統的熱變形包括軸向熱竄動(dòng)和(hé)徑向熱變形。測量軸向熱竄動時,隻需在主(zhǔ)軸懸空端安置一個電渦流傳感器(qì)進行測量即(jí)可(kě)。主軸徑向熱變形是二維變量(liàng),應采用雙(shuāng)向正交法進行(háng)間接測量。測量結果包含了主軸製造和安裝的誤差、熱變形等誤差,要準確評(píng)估主軸熱變形對加工精度的影(yǐng)響,需(xū)要從綜合誤差(chà)中將熱變形誤差分離出來。機(jī)床主軸回轉精度的測(cè)量原理是:主軸電(diàn)機帶動主軸做回轉運動時產生的徑向跳動,使電渦流傳感(gǎn)器與被(bèi)測件表麵間(jiān)的距離發生變化,通過電渦流傳感器(qì)和信(xìn)號轉換裝置將其轉換成模擬電壓信號,進行定(dìng)時采集。主軸回轉精度對(duì)精加工零件(jiàn)的形狀精(jīng)度和表麵粗糙度有很大的影響,是評價機床加工(gōng)精度的重要指標,可預測機床在理想加工條件下所能達到(dào)的最小形狀誤差和粗糙度,也能(néng)用於機床加(jiā)工補償。

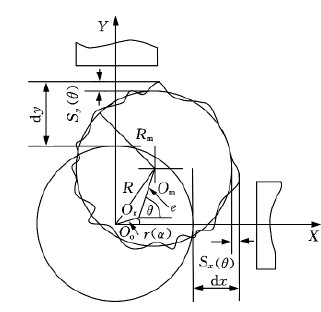

主軸熱變形所引起的徑向(xiàng)跳(tiào)動量如圖(tú)1所示。Oo為理想回轉中心,是(shì)由主軸(zhóu)支承部件確定的安裝中心;Or為主軸實際回轉中心;Om為基準(zhǔn)球的幾何中心(xīn);Rm為基準截麵的徑e為檢棒(bàng)的安裝偏心(xīn)量;θ為檢棒回轉角。電動機運轉一(yī)段時間(jiān)後(hòu),主軸支承(chéng)軸承的熱變形會導致主軸係統的回轉中心Or在(zài)不(bú)同的溫度場下產生(shēng)偏移,加(jiā)之運動過程中主軸的隨動,使得電(diàn)渦流位(wèi)移(yí)傳感器與被(bèi)測圓柱表麵間的(de)距離發生實時改(gǎi)變,通(tōng)過電(diàn)渦流傳感器和(hé)信號轉換(huàn)器測量得到包含誤差信息的位移(yí)變(biàn)化的電壓值。

如圖1所示,兩個位移(yí)傳感器檢(jiǎn)測的位移(yí)信號dx 和dy 分別為

dx =ecosθ+rx(α)+Sx(θ) (1)

dy=esinθ+ry(α)+Sy(θ) (2)

式中,ecosθ、esinθ分別為偏心e 在(zài)X、Y 方向(xiàng)上的投影;rx(α)、ry(α)分別(bié)為徑向(xiàng)運動誤差r(α)在X、Y 方向上的投影(yǐng);Sx(θ)、Sy(θ)分別為檢棒相差90°的(de)兩對應點的形狀誤差。

測量過程中,采用形狀誤差遠小於回轉誤差的高精度檢棒為基準。

圖(tú)1 熱變形誤差信號分析

在高精度檢棒形狀誤差可忽略的情況下,dx 和dy 是圓截麵中心的位移在X、Y 方向的分量(liàng)。換言之,由於安裝偏心的(de)存在,由dx 和dy 所確定的是圓截麵幾何中心的軌跡,而不是回轉軸心的軌(guǐ)跡。所(suǒ)以,為了盡量減小偏心對dx、dy 的影(yǐng)響,使測量結果更能真實地反映(α),就必須盡量減小或消除偏心量e。

2、誤差運動的數學模型

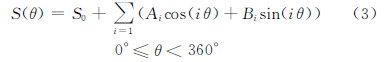

徑向運(yùn)動誤差具有周期(qī)性和徑向性(xìng)的特征:周期性是指圓輪廓信號具有以2π為周期變化的性質;徑向性指圓形橫截麵的實際輪廓是一個複雜封閉的曲線輪廓,輪廓上各點的徑向尺寸有差異,大小不同。被測元件徑向回轉運動的傅裏葉級數描述為

式中,n為被測圓輪廓諧(xié)波分量的最大諧波階數;S0為被測圓輪廓數據的直流分量,與傳感(gǎn)器初始安裝位置有關;Ai、Bi分別為沿X 軸(zhóu)和Y 軸的i階次諧波分量的幅值。式(3)的實際意義是,周期性的徑向誤差運動可分解成許多個做圓周運動的(de)倍頻分量。為了得到真正的徑向運動誤差,應(yīng)從測量數據中除去被測元件的直流分量和偏心(xīn)量e。

3、主軸熱(rè)誤差測量(liàng)

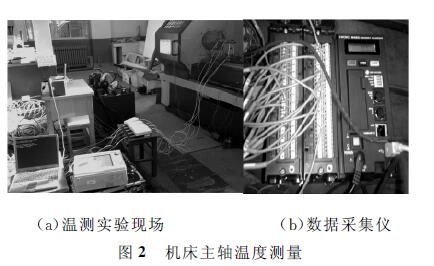

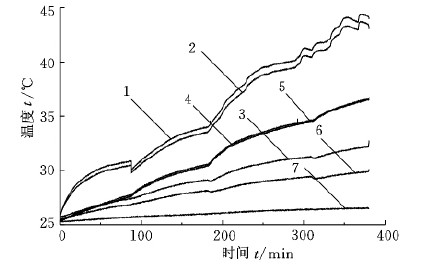

如(rú)圖2所示,測試對象為FANUC數(shù)控車床,分(fèn)別在主軸電機、前法(fǎ)蘭、主(zhǔ)軸箱前(qián)壁等處布置磁吸式高精度溫度傳感器,同時采集環境溫度的變化。機(jī)床在不同轉速下空運行,其主軸具體運(yùn)行情況如表1所示,車(chē)床主軸各部件溫升曲線如圖3所示。各部件溫升相異,形成不同的溫度場。在室溫(wēn)變化不大的情況下,電機(jī)發熱溫升較快,前法蘭亦有較大溫升(shēng)。

1.電機Y 軸負方向(xiàng) 2.電機X 軸正方向 3.前法蘭(lán)X 軸正方向

4.前法蘭Y 軸負方向 5.主軸前端壁(bì)Y 軸負方向

6.主(zhǔ)軸前端壁Y 軸正方向 7.室溫

圖(tú)3 機床(chuáng)主軸各部件(jiàn)溫升圖

3.2 主軸徑向誤差運動檢測如

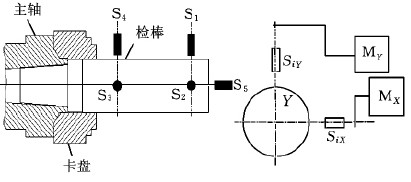

圖4所示,采用雙向測量法,即兩傳(chuán)感(gǎn)器正交分布安裝進行檢測。檢測試驗中,用(yòng)主軸帶動(dòng)檢棒的(de)回轉來測試主軸的熱誤差。沿檢棒軸向布置2組(zǔ)非接觸式電渦流位移傳感器(每組2個,共4個)。每組(zǔ)2個位移傳感器沿X、Y 坐標軸方向上呈(chéng)正交分布安裝,即圖4中的S1、S2、S3、S4。主軸的回轉誤差信號通過這4個位(wèi)移傳感器采集,MX、MY分別為設置在X、Y 方向的(de)高速數據采集裝置。電渦流位移傳感(gǎn)器(qì)分辨力為25nm,數據采集儀的采樣頻率最高為1MHz。

圖4 雙向(xiàng)測量法原理

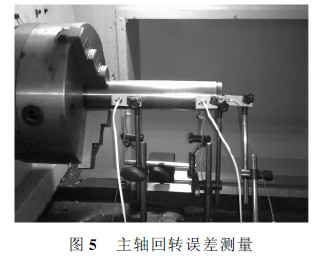

因(yīn)測試部位為圓(yuán)柱孔,不能直接用表檢測,故用一根精密檢棒插入主軸(zhóu)錐孔內,進行動態測量,如圖5所示。

軸向誤差是一維誤差(chà),故隻在檢棒端麵安裝位移傳感器進行測量即可。車床主軸的軸向竄動主要影響工件端麵的幾何形狀精(jīng)度,會產生端麵相對於外圓柱麵的垂直度(dù)誤差,但對圓(yuán)柱工件的外圓(yuán)輪廓的加工沒有影響。主(zhǔ)軸的軸向熱伸長量隨溫度場升高而加大,端麵跳(tiào)動量在不同轉速、不同溫度下呈增加趨勢,其相應信號(hào)由(yóu)圖4中所(suǒ)示的S5采集。

4、熱誤差分(fèn)離及主軸回轉精度評(píng)定

測量元件的形狀誤差和安裝偏心對(duì)主軸回轉精度測(cè)量結果產生(shēng)比較大的影響,所以,測量數據中不可避免地混入了形狀(zhuàng)誤差和安裝誤差,隻有有效地分離(lí)出形狀誤差和安裝誤差,才能對主軸回轉(zhuǎn)精度進行準確評定(dìng)。徑向熱變形誤(wù)差可分解為不同階次的信(xìn)號,非(fēi)接觸測量時,測量數據主要由測量檢棒(bàng)的圓度誤差信號、截麵粗糙度的誤差信號和(hé)波紋度的(de)誤差信號(hào)組成,其中,主(zhǔ)軸圓度誤差屬宏觀(guān)誤差,為低頻信號;粗糙度誤差屬微觀信號,為高頻信號(hào);波紋度誤差是介於圓度誤差和表麵粗糙度之間的中頻信號。主軸回轉誤差中以周期性成(chéng)分為主,並且主要由1階(jiē)、2階、3階和4階的低階諧波信號組成。因作為基準(zhǔn)軸用的試驗檢棒加工精度(dù)高,所以對檢棒的圓度誤差可忽略不計,且熱(rè)變形誤差分離主要針對徑向方向進行處理。

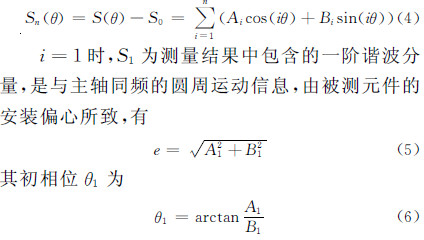

誤差(chà)分離中,首先應從采集信(xìn)號S(θ)中除去被(bèi)測元件的直流分量A0,得到徑向運動(dòng)誤差Sn(θ)。Sn(θ)具有周期性和徑向性。周期性是指圓周工件輪(lún)廓(kuò)信號(hào)的變化是以2π/i為時長、多次重複(fù)出現;徑(jìng)向性是(shì)指被測(cè)件的同一(yī)個橫截麵上的半徑在不同位(wèi)置處各不相同,存在(zài)差異性。所以主軸回轉時在誤差敏感方(fāng)向上的誤差運動可以看(kàn)成是多個不同倍頻的誤差信號的疊(dié)加。被測元件(jiàn)敏感方(fāng)向上的回轉運動Sn(θ)的傅裏葉級數(shù)展開為

i≥2時,Si為每周圈具有i個波峰的內擺(bǎi)線(xiàn)。主軸熱誤差(chà)主要由兩部分組成:① 主軸(zhóu)支承軸(zhóu)承熱(rè)變形導致(zhì)回轉中心發生的偏移,在(zài)信(xìn)號中反映為直流分量的變化;② 從測量結果中除去被測元(yuán)件的偏心量就可獲得熱變(biàn)形導致的徑向運動誤差

:S2(θ)=Σni=2(Aicos(iθ)+Bisin(iθ)) (7)

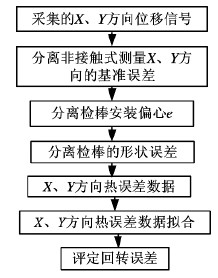

本文誤差信號的頻譜分析借助於FFT方法,將時域采(cǎi)集(jí)到的離散誤(wù)差信號變(biàn)為頻域信號,以便分析其誤差組成。所(suǒ)以,數據處理時,用傅裏葉級數分離檢棒的安(ān)裝偏心量e,也可分(fèn)離出采樣數據(jù)中的(de)檢棒的形狀誤差,從而提取出主軸(zhóu)回(huí)轉誤差,流程(chéng)如圖6所示。

圖6 數據處理流(liú)程(chéng)圖

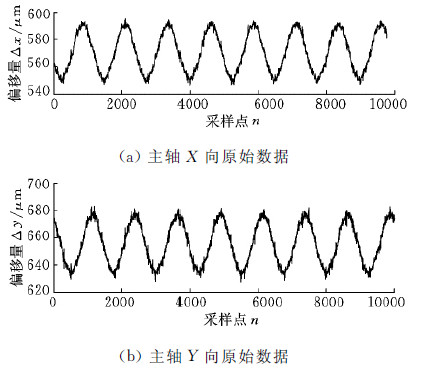

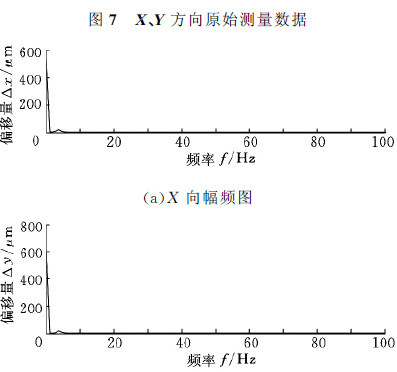

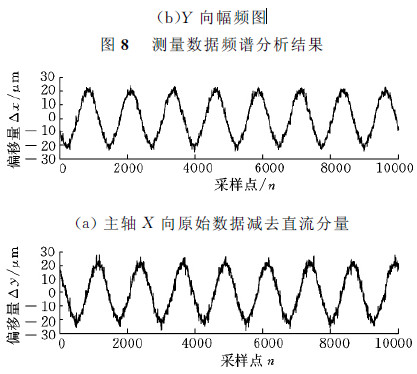

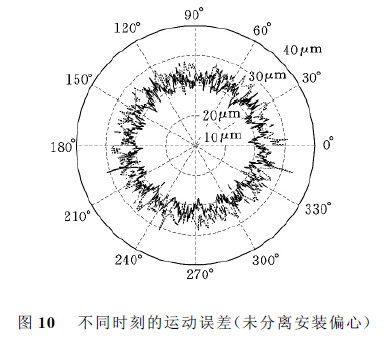

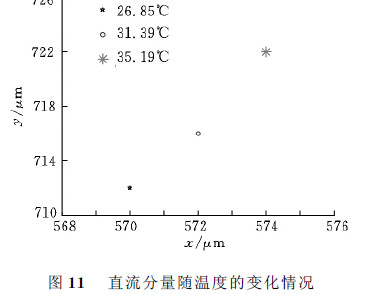

圖7所示為X、Y 方向上的原始數(shù)據,其中微小的噪(zào)聲數據為主軸隨機跳動所致。圖8為兩者(zhě)的頻譜分析圖,其中,具有最大幅值的頻率接近零,對應著傳感器的初始(shǐ)安裝(zhuāng)位置,其一階分量為檢棒的安裝偏心量。圖9所示為去除直流分量(liàng)後X、Y 方向的誤差測量數據,主(zhǔ)要由安(ān)裝偏心和運動誤差組成。圖10所(suǒ)示為未分離安裝偏心e情況下,在不同(tóng)時刻(主軸分別以240r/min,480r/min,960r/min速(sù)度運行結束時)的徑向回轉誤差的變(biàn)化情況,盡管(guǎn)有溫升的變化,但是偏心量基本不變,均在(zài)21μm左右。圖(tú)11所示為(wéi)直(zhí)流(liú)分量分別在240r/min,480r/min,960r/min結束時的情況,它反映了回轉中心隨溫度的變化而發生了偏移。

(b)主軸Y 向原始數據減去直流(liú)分量

圖9 去除直流分量後的誤(wù)差(chà)數據

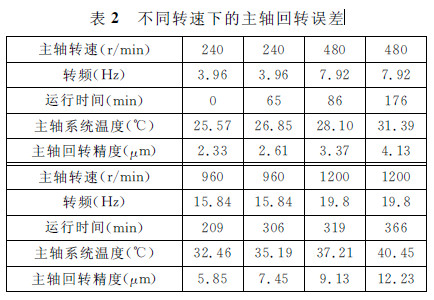

表2所示為在(zài)不同轉速、不同的(de)溫度場下,基於圓圖像法並(bìng)采用最小二乘圓方法獲得的徑向熱跳動量變化所(suǒ)產生的主軸係統(tǒng)回轉精度。如表2所示,隨著主軸係統溫度的(de)升高,熱變形所引起的徑(jìng)向運動誤差相應增大。主軸(zhóu)係統的溫度上升愈大,其熱變形愈嚴重。

5、結論

(1)對測量(liàng)數據進行FFT諧波分析(xī)可(kě)知(zhī),不同(tóng)轉速下的主軸(zhóu)回轉偏心量基本保持(chí)不變,其一階頻率與主(zhǔ)軸回轉頻率(lǜ)一致。

(2)主軸在(zài)軸向和徑(jìng)向均(jun1)有熱變形,因(yīn)此,適時地控製機床(chuáng)軸係的溫升,可以減小機床主軸(zhóu)的(de)熱變形,提高其加(jiā)工精度。

(3)全麵分析(xī)了機(jī)床主軸回轉熱誤差,由研究(jiū)結果可(kě)以看出,車床主軸在熱溫升的影響下,其回轉誤差有加速增大的趨勢。通過對實驗測(cè)量數據的分析及回轉誤差評定研究,可以評(píng)測機床熱變形對主軸回轉誤差的影響,獲得主軸在不同的溫度穩定場下,其(qí)加工(gōng)精度的變化狀況,為後續機床熱變形補償提供更加可靠的實驗依據。

如果您(nín)有機床行(háng)業、企業相關新聞(wén)稿件發表,或進行資(zī)訊合(hé)作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬(shǔ)切削機床產量(liàng)數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新(xīn)能源汽(qì)車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(chē)(轎車)產量數據