直線七軸工業機器(qì)人搬運係(xì)統在衝壓生產線上的應用

2021-3-20 來源:東風汽車集團技術中心 作者:董鍇

【摘要】隨著我國汽車工業的高速發展,金屬板材衝壓自動化技術取得(dé)長足進步,尤其是工業機器(qì)人搬運係統在自動化衝(chōng)壓生產(chǎn)線上的廣泛應用,為高柔性、高效率的衝壓生(shēng)產線提供了很好的解決方案(àn)。本文通過分析在某汽車公司衝壓車間(jiān)所采(cǎi)用的

機器人直線七軸技術,闡述了該技術的特點和優勢。現代汽車工業具(jù)有生產規(guī)模(mó)化(huà)、車(chē)型批量小、品(pǐn)種變化快和多車型共線生產(chǎn)的特點,這些趨勢要求衝壓自動化技術不斷向高(gāo)柔性和高效(xiào)率方向發展。串列式單機聯線自動(dòng)化衝(chōng)壓線是(shì)當前我國汽車廠衝壓生產線采用的主流方案(àn)。采用機器人搬運(yùn)係統的串列式(shì)單機聯線自動化衝壓生(shēng)產線,具有低投入、高效(xiào)率以(yǐ)及高柔性等優點,並且隨著工業機器人技(jì)術不斷發展,衝壓(yā)機器人搬運係統的性能也在不斷提高。

1. 在衝壓自動化生產線上(shàng)的(de)運用

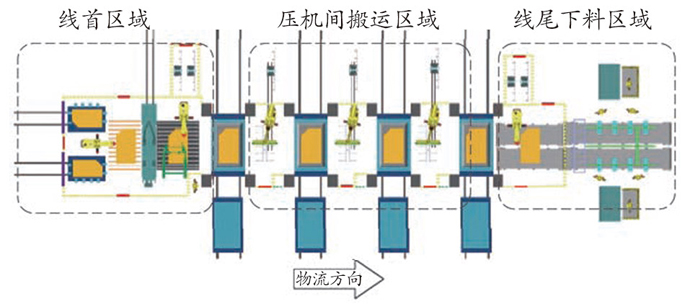

在(zài)采用機器人搬運係統的自動(dòng)化衝壓生產線上(shàng),機器人主要完成(chéng)板料拆垛、各工序壓力機之間的衝壓工件傳送、線尾工件輸出等工作。通過PLC控製係統的協調,機器人(rén)與壓力機之間,上下料機器人之間,機器人(rén)與輸送設(shè)備之間具有(yǒu)準確可靠的運動協調關係,各機器人的(de)功能布局如圖1所示。

用於衝壓生產線的工業機器人,從國內已(yǐ)經投產的自(zì)動(dòng)化衝壓生產線來看,大(dà)部分為標準(zhǔn)六軸工業機器人,其優勢在(zài)於采購成本(běn)較低,柔性化程度高,後期維護簡便。但(dàn)六軸工業機器人因為運動姿態的限製,衝壓工件(jiàn)在從上(shàng)一台壓力機向下一(yī)台壓(yā)力(lì)機傳遞過程中,衝壓工件必須進行180°的水平旋轉,導致機器(qì)人(rén)運動軌跡複雜,衝壓工件在旋轉過(guò)程中容易脫落等問(wèn)題,這(zhè)就限製了機器人的運行速度,進(jìn)而(ér)限製了生產節拍的提高。衝壓工件的水平旋轉動作,需要較(jiào)大的空(kōng)間,尤其在搬運“車身側圍”等大型衝壓件時,這個問題(tí)更(gèng)加明顯。這就導致前後工序壓力機之間的間距較大,增(zēng)加了生產線的占地麵積,進而增加廠(chǎng)房(fáng)基建投資。

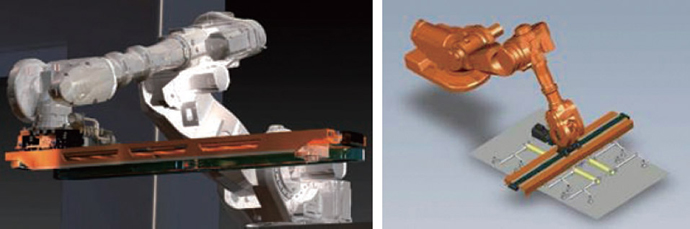

機器人(rén)直線七軸(zhóu)技術正是(shì)為了克服標準六軸工業機(jī)器人的上述問題而開發,其基本原理就是在機器(qì)人第六(liù)軸的法蘭盤上增加外部軸平移裝置,該裝置配置有(yǒu)獨立的(de)伺(sì)服電機和編碼器,通過電纜接入機器(qì)人控製電櫃內,由機(jī)器人的控製係統協調該直線七軸裝置與機器人的其他六個軸(zhóu)的協調運作,如圖2所示。

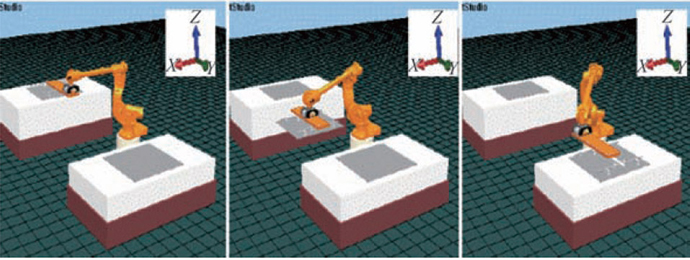

通過在機器人第六軸上加裝(zhuāng)直(zhí)線七軸裝(zhuāng)置,實現工件在前後壓(yā)力機之間的平行移動,大大簡化了機(jī)器人的搬運(yùn)軌跡,不僅可以提高生產效率,還可以節省空間,如圖3所示。

2. 衝壓生產線規劃時注意事項

筆者(zhě)在多個衝壓自動化生產線建設項(xiàng)目中采(cǎi)用了配置直線七軸技術的工業機器人搬運係統,積累了一(yī)些經驗,規劃期間的經(jīng)驗重點總結如下:①如何選擇前後壓力機之間的中心間距。②如果(guǒ)選擇壓力機滑塊行程和模具開口度。③有效的防碰(pèng)撞措施。

(1)前後壓力機的中心距的選擇。采(cǎi)用直線七軸技術的工業機器人對(duì)運行空間的要求不高, 當首台壓力機噸位不小於2000t,壓力機工作台前後寬度設定為2500mm時,前後壓力機之(zhī)間的最小間距(jù)可(kě)以設定為約(yuē)5800mm,間距越小,對節拍的提升更好,但在實際規劃時,還需要(yào)綜合考慮以下三個因素。

如(rú)果生產線還需要配置“機器(qì)人自動更換未端(duān)執行器” 功能,當壓力(lì)機中心(xīn)距過小時,必然會導致前後壓力機的立柱之間(jiān)沒(méi)有足夠的空間,無法實(shí)現機器人(rén)原地轉身到機器人底座後方來更換未端執行器,隻能配置未端執行器移載小車,增加土建和設備投資,並降低設備的運行穩定性。

配置未端執行器移載小車,機器人底座也就不得不更換為門型底座,導致前一台壓(yā)力機的左(zuǒ)後立柱和後一台壓力機的左前立柱(zhù),與機器人的底座距離很近,壓力機立柱上的維修門(mén)將難(nán)於打開。

壓力機中心(xīn)距過小,壓力機底座前後就沒(méi)有足夠的空間用於配置維修平台,給布置在壓力機底座下的工作台夾緊(jǐn)頂起油(yóu)缸的維修帶來困難,降低壓力機日後維修的方便性(xìng)。

(2)壓力機滑塊行程和模(mó)具開口度的的(de)選擇。當生產線采用直線七軸(zhóu)技術,在進行壓力機和(hé)模具設計時,滑(huá)塊行程和模具開口度可以(yǐ)按照以下原則進行設定。

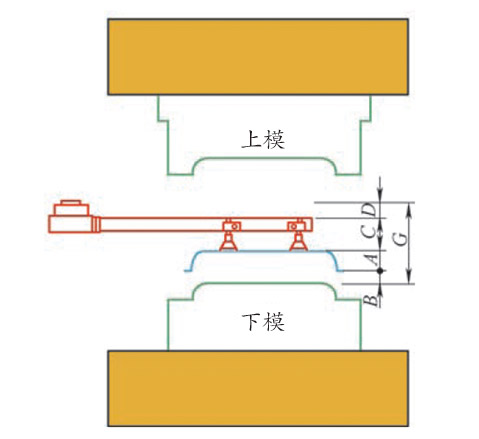

如圖4所示(shì),G=A+B+C+D式中, A 是零件厚度, 單位為m m; B 是下模安全距離, 取50mm;C是直線(xiàn)七軸裝置+端拾器的厚度,取250mm;D是上模安全(quán)距離,取50mm。

模具的(de)有效開口高度必須要大於G,機器人(rén)才可以順利的將(jiāng)衝壓件從模具內送(sòng)入或取出。當模具的有效開口高度小於G時,則需要對模具和衝壓(yā)件進行具體分析,才能確認衝壓件是否能(néng)在該衝壓線上(shàng)生產。

(3)有效的防(fáng)碰撞措施。直線七軸工(gōng)業機器人,在進行衝壓生產(chǎn)過程中,直(zhí)線七軸裝置要伸入到(dào)模具(jù)型腔內進行上下料,所以在軟硬件係統上必須采用以(yǐ)下有效措施來減(jiǎn)少發生碰撞的(de)風險。

在壓力機控製係統中,設置合(hé)理的保護角度,並留出足夠的滑塊製動距離;當壓力機滑塊運行的行程次數發生變化時,自動取消“下(xià)料機(jī)器人的提前進入取料”和“壓力機滑塊提前下行”的優化動作;當下料機器(qì)人的速度設定(dìng)低於100%時,自動取消“上料機(jī)器人(rén)的提(tí)前(qián)進入上(shàng)料”的優化動作; 當上料機器人的速度設定低於100%時,自動取消“壓力機滑塊提前下行”的優化(huà)動作;當壓力機滑塊在上行過程(chéng)中突然停止時(shí),立即自動(dòng)停止“下料機器人的運行”;當下料機器人在(zài)模(mó)腔內取料時,如因故障突然停止,應立即停止上料機器人的運行。並且故障排除後,必須手動將下料機(jī)器人(rén)移出模腔後(hòu),再啟動生產循環。

全(quán)線自動換模時,第一個(gè)流程必須是全部機器人先回HOME位, 然後(hòu)才允許壓機工作台開動;必須是在壓力機的換模流程全部完成(chéng)後。由人工確認(rèn)後,按下“生產線循環啟動按鈕”,才允許機(jī)器人運行到“等待下料位置”。

在壓力(lì)機上增設一個(gè)檢測滑塊位置的絕對值編碼器,並(bìng)與壓力機自身的滑塊角度編碼器信號進行(háng)實時對比,如果出現(xiàn)偏差,立即停止滑(huá)塊和機器人的運行;在直線七軸(zhóu)裝置(zhì)的兩端配置橡膠防撞塊,當發生輕(qīng)微碰撞時,保證七軸本體不會損壞。

3. 優點及問題總結

(1)工件在生產過程中始終保持平行移動,無須旋轉。這有(yǒu)益於提高工件在上下工序壓力機之間的(de)傳送速(sù)度,進而提高生產線的(de)效率,尤其是在生產“車身側圍”等大型覆蓋件時,優勢更明顯。

(2)工件在上下工(gōng)序壓力機之間傳遞時保持平(píng)行移動方式,可以使大(dà)型工件在(zài)較小的空間內傳遞,減(jiǎn)小壓力機之間的間距,進而減少整條衝壓線在廠房內的占地麵積,降低廠房建設成本。

(3)采用直線七軸技術的(de)機器人搬運係(xì)統適應性強,柔性化高,小至輪罩,大(dà)至“車身整體側圍”等衝壓件均可以全自動高效生產。

(4)配合大型機(jī)器人(rén),直(zhí)線(xiàn)七軸(zhóu)裝置(zhì)的有效負載能力強。例如配置(zhì)直線七軸技術(shù)的機器人選用的是ABB IRB7600 325/3.1型機器人,直線七軸裝置端部的負載能(néng)力可以達到90kg。減去未端執行器和未端執行器快換夾具的質量,還(hái)可以提供(gòng)至少60kg的負載能力給衝壓工件,這已(yǐ)經遠(yuǎn)遠超過了(le)一般轎車和SUV的整(zhěng)體側圍衝壓件質量。

機器人直(zhí)線七軸技(jì)術(shù)存在的局限性(xìng)如(rú)下:基(jī)於承載能力的(de)考慮(lǜ),直線七(qī)軸裝置的長度是有限製的,這就對前後壓力機的最大中心距(jù)存在限製。一般情(qíng)況下,前後壓力機中軸線之間的(de)間距不(bú)能大於(yú)8.5m。如果(guǒ)是老式手動衝壓生產(chǎn)線改造,前後壓力機中心距大於上述(shù)數值(zhí),將無法采(cǎi)用機器人直線七軸技術。此外,衝壓生產過程中,直線(xiàn)七軸裝置需要伸(shēn)入到壓力機模(mó)腔內,如果發(fā)生機器人與機器人(rén)、機器人(rén)與模具的碰撞,可能造成七軸裝置的損壞,修複難度較大。

4. 結(jié)語

隨著我國汽(qì)車市場競爭的不斷加劇,汽車的製造成本和品質成為各汽車(chē)製造(zào)廠家角逐市場的先決條件,因此,采用機器人搬運係統進行衝壓生產是降(jiàng)低汽車製造成本,提(tí)高車身(shēn)製造品質的重要手段。機器人(rén)直線七軸技術更是充分發揮了(le)衝壓(yā)機器人搬(bān)運係統的優勢,將高柔性、高效(xiào)率,低投入的(de)特點更推(tuī)進了一(yī)步。

投稿(gǎo)箱(xiāng):

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信(xìn)息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本(běn)型乘(chéng)用(yòng)車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年(nián)11月(yuè) 新(xīn)能源汽(qì)車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年(nián)9月 新能源汽(qì)車銷量(liàng)情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

博文選萃

| 更多