改善傳(chuán)統鈑(bǎn)金加工工藝的機器人折彎單元

2019-11-14 來源(yuán):- 作者:-

一、用戶(hù)傳(chuán)統折彎工藝現狀分析

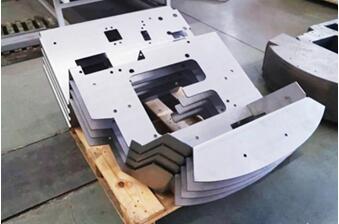

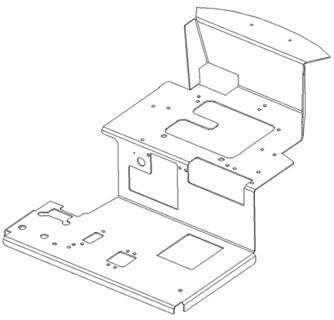

無(wú)錫一家企業采用傳統數控折彎機成形一個典型鈑金件(jiàn)(見圖1),其加(jiā)工製造工藝存在以下問題:

(1)工件折彎工藝複雜,人工折(shé)彎時精度難以控製,造成折彎精度較低(dī),產品一致性、穩定性(xìng)差,不能保證後續(xù)的裝配精度。(2)由於鈑金零件重量大(工件重量65kg),一個工件加工時需要5個操作工來完成作業,用工成本高,工人勞動強度很(hěn)大(dà),而且不能連續作業。(3)由(yóu)於折彎數多達9道,外觀奇特,還需要人(rén)工翻(fān)麵(miàn),所以在加工中操作困(kùn)難(nán),部件穩定性差,存在很大的危險性。(4)生產用時多,效率低,每個工件的加工用時需要15-17min。(5)生產布(bù)局及工藝流(liú)程不合理(lǐ),工業(yè)視覺效果差。

二(èr)、用戶鈑金(jīn)加工(gōng)件基礎技術要求及特點

該用戶鈑金加工(gōng)件(jiàn)有以下技術(shù)要求及特點:

(1)工件材料:熱(rè)軋板(bǎn)。(2)工件外形尺寸(cùn)較大,原材料為不(bú)規則(zé)長方形,長度為1500mm,寬度800mm,厚度6mm。(3)工件重量達65kg。(4)工件外觀造型奇特,形狀複雜,在(zài)人工折彎成形加工(gōng)過程中存(cún)在著很(hěn)大困難。(5)折彎步序(xù)較多,有9道折彎步序,其中有三(sān)次翻麵後的折彎步序。(6)折彎角度:90°及鈍角折(shé)彎。(7)折彎(wān)精度:較高的穩定性和折彎角度一致性(xìng)。

圖1 該用戶鈑金加工件

三、機器人折彎單元的設備選型及用戶鈑金加工件工藝分(fèn)析

1.設備選型

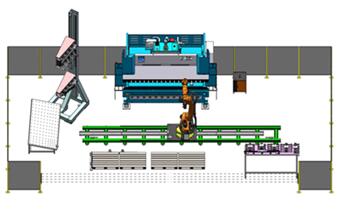

根據用戶鈑金加工件(jiàn)基(jī)本技術要求及特點,選型如(rú)下(見圖2):

(1)選用機器人折彎單元1套,包括上下模1套(tào)。(2)選用德國原裝KUKA 6軸機械手1套。(3)選用機械手伺(sì)服行走軌道1套。(4)配置磁(cí)性(xìng)板料分(fèn)離裝置1套。(5)配置(zhì)預對位定位工作台(tái)1套。(6)配置板料翻轉機(jī)構2套。(7)配置磁力夾爪複合式抓手1套。(8)配置工(gōng)件(jiàn)輸送帶1套。(9)安全防護1套。(10)折彎軟件(jiàn)1套。

圖2 設備選型

2.機器人吸盤及抓手設計選擇

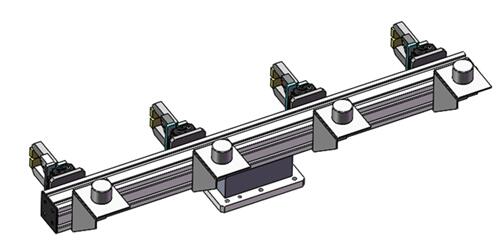

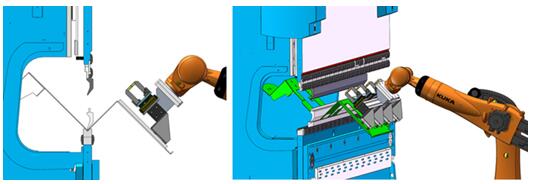

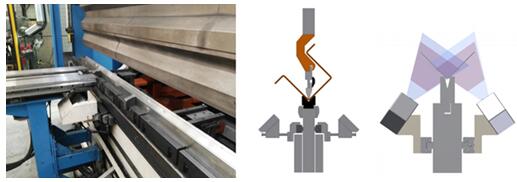

通過對工件折彎步序、型麵、重量和工件開孔的模擬分析,設計了一套具備綜合能力的抓手夾具,即(jí)磁力夾爪複合式抓手(見圖3)。

圖3 磁力夾爪複合式抓手

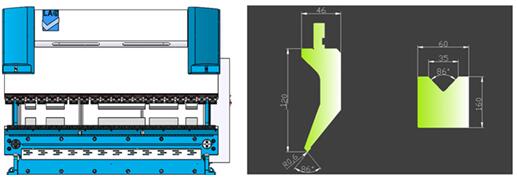

3.折彎機模具選擇

通(tōng)過計算機模擬分析,根據不同(tóng)型麵和步序的折彎要求,折彎機模具選擇:835mm×3支,按照不同步序的折彎,將模具對應分段為5組(見圖4):左Ⅰ-200mm,左(zuǒ)Ⅱ-350mm,中(zhōng)間-900mm,右Ⅱ-550mm,右Ⅰ-220mm。

圖4 折彎(wān)機(jī)模具選擇(左Ⅰ,左Ⅱ,中間,右Ⅱ,右Ⅰ)

四、采用機器人(rén)折彎工藝後的主要(yào)效果

(1)成品合格(gé)率達99.9%。(2)設備可連續24h工作,保障生產(chǎn)的準時性。(3)排除危險,保障工件的加工穩定性。(4)隻需1名工人按照作業報警(jǐng)器提示來操作,機器(qì)人在備好(hǎo)料時可按預設程序進行無人操作,無需人工幹預,隻有在碼垛時在輸送帶末(mò)端接收一次工件即可,可(kě)以節省4.5名操作工,大(dà)大降低了用工成本。(5)效率顯著提高,加工一個工件隻需7.4min。折彎步序示意圖見圖5。(6)提升了(le)製造工藝水(shuǐ)平(píng)和視(shì)覺效果。

圖5 折彎步序示意(yì)圖

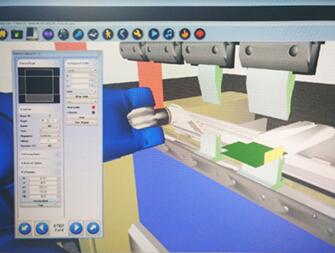

五、機器(qì)人折彎模擬演示

針(zhēn)對用戶工件,工程師通過計算機模擬(見圖6),可以分析9道折彎步序的工況情況,包括機(jī)床主參數開啟高度、行程(chéng)、喉(hóu)口和工作台的尺(chǐ)寸選擇以及上下模(mó)具形狀(zhuàng)和配對組合情況,這樣對於設計和實際應用有著可行(háng)的理論基(jī)礎。

圖6 機器人折彎模擬演示

六、機器人折彎單元係統特(tè)點

(1)多品種生產,產(chǎn)品切換(huàn)無需首片測試,無需編程示教,在(zài)10min以內完成產品型號生產(chǎn)切換。(2)無需專業技工,隻需學習能力強、善於鑽研的操作工。(3)100%保(bǎo)證(zhèng)產品精(jīng)度。(4)世界一流品牌部件集成,確保(bǎo)係統(tǒng)安全可靠。(5)布局合理,外觀大氣。

七、機(jī)器人折彎單元技術特點(diǎn)

1.設計研發

在(zài)機器人折彎單元設計研發中,一是要注重用戶個性化需求和定製化的特(tè)點,以客戶的需求為第一要務,在每個技術方案的製定中與客戶進行詳細的技術交流;二是(shì)對客戶提(tí)供的工件加工圖紙進行(háng)計算機模擬分析;三是對客戶(hù)的典型工件進行(háng)現場打樣(yàng)試驗;四是對(duì)客戶的工(gōng)件進(jìn)行分類分析和數(shù)據處理。

在確認上述程序性工作(zuò)完成後,再(zài)進行技術方案的(de)製定,在技術方案和方案圖得到客戶認可後即可(kě)進行全麵設計。

該機器人折彎單元采用先進的三維設計,在材(cái)料、結構、傳感器、實時補償、隨動、激(jī)光角度測量、自動換模、自動換抓手、軟件及控製、參數化編程、離線編程、生產管理軟件和總線控製技術等方麵全部采用和選用先進軟(ruǎn)硬件品牌。在折彎機機身設計方麵,采用了目前(qián)世界上較先進的設計軟件(jiàn)和設(shè)計方法,對機床進行結(jié)構力學分析,保證了機床設(shè)計的合理性、可靠性和穩定性。

2.優質(zhì)材料應用

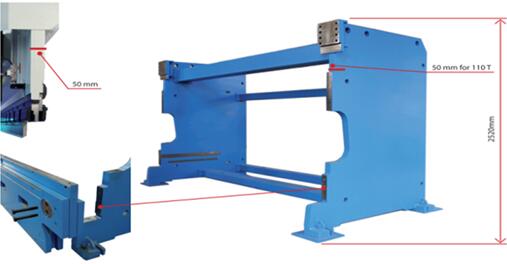

本文所述機器人折彎單元的折彎機機架承襲意大利鈑金設備的用料特點,材料選用(yòng)45#鋼或Q345B(見圖7),具有綜合機械性能良好、剛性好、強度高、穩定性好的特點。

圖7 機架應用優質材料

3.獨特的機架結構(gòu)

傳統折(shé)彎機一般采用焊接式機架,包括左右立(lì)柱、下橫(héng)梁(工作台)、油箱和支(zhī)撐方梁采用整體焊接結構。而該機(jī)器人折(shé)彎單元中的折彎機機架沒有(yǒu)采用焊(hàn)接機架結(jié)構,而是采(cǎi)用獨家的機架鉚接技術(見圖8),下橫梁(工作台)與立柱之間采(cǎi)用高強度鋼螺栓緊固連接,這種柔性(xìng)連結充分保證了機身在高強(qiáng)度載荷情況下,能較大程度降低機架應力變形,保持機床精度的長久穩定性。

其結構特點:

(1)確(què)保了機器無焊接應力(lì)變形。(2)提高了機器裝配精度。(3)延長(zhǎng)了機器使用壽(shòu)命。(4)大幅提高了液壓補償精度。

圖8 獨特的機架結構

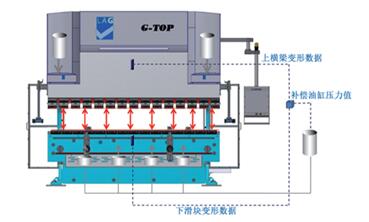

4.傳感器技術(精密電位計)應用

為了保證高精度的鈑金折彎,在折彎機的上橫梁(滑塊)和下橫梁(工作台)安裝了傳感器,在工作狀態時將上、下橫梁的變形量,實時準確地反饋到數控係統(PC),數控係統經過計算比(bǐ)對後,輸出(chū)相應的(de)補償值驅動補償油缸進行動(dòng)態補償,以(yǐ)獲得滿意的製件精度。

5.補(bǔ)償技術(獨家技術)

G-FLEX牆板比例型變(biàn)補償係統為一(yī)項專利補償技術(shù),無論板材厚度、長度或折彎位(wèi)置等折彎條件發生何種變化,都能保證每(měi)次折彎角度在全長內完全一致,消除光柵尺的測量誤差,保證機器精(jīng)度。

G-CS自動(dòng)撓補係統通過(guò)閉環控製,在板厚一定的(de)折彎情況下簡化了複雜(zá)的試折彎工(gōng)作過程。即使折彎工件的長度(dù)不同,或者(zhě)在折彎機的不同位置,都能確保折彎(wān)出來的工件(jiàn)具有完全(quán)一致的(de)角度及直(zhí)線(xiàn)度,且(qiě)無需人工幹預。可實現(xiàn)較高折彎精度(dù)和穩定性(xìng),完成實時動態補償。

6.折(shé)彎隨動技術

機器人折彎單元在折彎(wān)過程中,應對不同大小和板厚的工件,可根據折彎機滑塊的運行速(sù)度進(jìn)行自動跟隨,自動調整。該技術由意大利LAG葛世專用機器人折彎應用軟件包LK-RBC-Rev4.0來實現(xiàn)(見圖9)。

圖9 折彎隨動技術

7.激光角度測量技術

AMS角(jiǎo)度測量係統(tǒng)通(tōng)過閉(bì)環的激光角度在線測量係統,在機器人自動折彎過程中,其自(zì)動應用程序及內(nèi)置激(jī)光(guāng)角度測量裝置的自動角度測量(liàng)係統與G-CS係統(tǒng)配合工作(zuò),保證彎曲角精度(dù)(見圖10)。其主要特點為:

(1)通過激光在線檢(jiǎn)測工件回(huí)彈(dàn)後的折彎角度。(2)受力檢測係統自動計算(suàn)折彎回彈量。(3)工件根據(jù)下模寬度的不同可自動調整進深。(4)通過閉環的激光角度在線測量係統,保證折彎(wān)成品(pǐn)率(lǜ)達到99.5%以上(shàng)。

圖10 激(jī)光角度測量(liàng)技術(shù)

8.機器人自動換抓手、換模技術

機(jī)器人自動換抓手、換(huàn)模是折彎機最先(xiān)進的智能自動化操作技術(shù)之一,該技術由自動換模軟件、機器人和模具庫組成(見圖11)。當選配自動換模係統時,精(jīng)密折彎中心就能全自動隨機折彎小批次的不同產品。利用自動更(gèng)換模具的(de)功能,折彎機中的模(mó)具不再(zài)成為限製因素,可全程無人處(chù)理部件。機器人自動機械裝置的(de)抓手更(gèng)換模具的速度非常快,隨時可(kě)折彎下批部件。

圖11 機器人自動換抓手、換模技(jì)術

9.軟(ruǎn)件及控製

在機器人折彎單元(yuán)中應用了參數化編程、離線(xiàn)編程(chéng)和生產管(guǎn)理軟件(見圖12),同時二次開發了折彎(wān)隨動(dòng)、自動換模、自動換抓手、柔性碼(mǎ)垛、實時補償、板邊尋(xún)邊、柔性翻轉技術和總線控製技術,極大地滿足了(le)各類客戶鈑金折彎的技術和軟件需求(qiú)。

圖12 軟件及控製

八、結束語(yǔ)

通過上述機器人折彎單元改善鈑金加工工藝的淺析,我們發現該技術能夠顯著改善傳統折彎技(jì)術和工藝,可提高兩倍的生產效(xiào)率,實現安全無人化(huà)操作,能(néng)夠減少(shǎo)原來90%的(de)用(yòng)工,有助(zhù)於解決(jué)用戶存(cún)在的鈑金加工瓶頸問(wèn)題,充分體現了鈑金工業智能製造的優勢。

(來源:《世界製造技術與裝備市(shì)場(WMEM)》2019年第5期 作者:馬會元 王軍(jun1)軍 嘉意機床(上海(hǎi))有限公司)

投稿箱:

如(rú)果您有機床行業(yè)、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您有機床行業(yè)、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切(qiē)削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用(yòng)車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金(jīn)屬(shǔ)切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年(nián)8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多