工業機器人應用於數控車床教學(xué)模式探索與研究

2019-5-29 來源:華(huá)南理工大(dà)學 廣州(zhōu)學院 機械工程學院 作者:段海峰(fēng), 韓 偉, 劉建光, 龍勇坤

摘要:根據GSK機器(qì)人及980T數控車床加工的特點,規劃建設了由GSK機器(qì)人、物料架和980T數控車床組成的自動(dòng)供料、裝夾、加工的柔性製造(zào)係統;探索建立指導學生運用工業機器人在數控車(chē)床編程加工中完成自(zì)動搬運、裝卸、加(jiā)工的實訓學習(xí)模式(shì);使學生學習GSK機器(qì)人與數控車床聯調方法,規劃機器人上、下(xià)料運(yùn)行軌跡,掌握運用機器人技術(shù)提高數控車床自動加工效率的方法,實(shí)現零件加工過程(chéng)中上(shàng)下料的自動化和無人化。通過該實訓模式(shì)的學習,使學生對數控加工(gōng)智能技術有更深入的理解,實現(xiàn)對本科生數控專業應用型(xíng)人才的(de)培養定位,達到提高學生更深入理解工業4.0智能數(shù)控的(de)教學的目標。

關鍵詞:機器人;數控機床;柔性製造;自動(dòng)搬運;實訓模(mó)式

段海峰,碩士,實驗師,主要研究方向:機械工程

引言

隨著機器人的發展,工(gōng)業4.0的推進,作為擴展到數控加工智能技術(shù)自動化操作(zuò)核心的應用型人才卻(què)極度缺乏,而作為培養應用型人才的大學卻沒能跟上步伐,而本研究項目就是希望通過GSK機器人數控車床柔性製造(zào)係統(tǒng)來嚐試對這方麵應用型人才進行培養,嚐試建立新的實訓模式,嚐試完善新(xīn)的本(běn)科數控專業應用型(xíng)人才的培養定位,拓展學生的技術應用能力範疇。

1、數控車床柔性製造係統布局設計

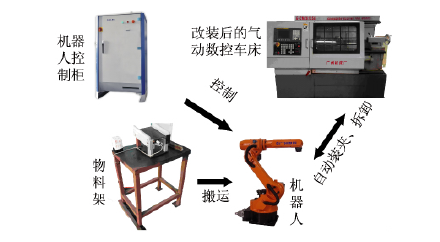

圖1所示為由GSK機器人、物料架和980T數控車(chē)床組成的柔性(xìng)製造係統,它由機器(qì)人(rén)控製櫃、機器人、改裝後的氣動數控車床和用來放料的(de)物料架(jià)4部分組成(chéng)。通過一係列的改裝、布置(zhì)、編程,可以實現數控車床編程加工中的自動搬運,自動裝卸和自動加工。

圖1 數控車床柔性(xìng)製造係統布局圖

2、數控車床柔性製造係統的規劃建設

2.1 數控車床柔性製造係統的(de)工作流(liú)程設計

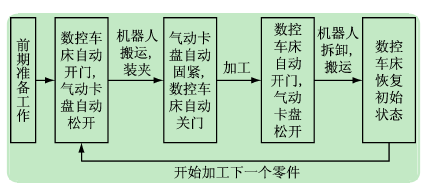

根(gēn)據圖1數控車床柔性(xìng)製造係統布局圖,要建設(shè)好數控車床柔性(xìng)製造(zào)係統,首先需要設計好整套係統的工作流程(見(jiàn)圖2)。

圖2數控(kòng)車床柔性製造係統的工作流(liú)程圖

整個工作(zuò)流程分為5個步驟。

(1)前期準備工作。在開始整個係統前先(xiān)要做好前期準備工作,包括數控車床的通電、開機,典型加工程序的輸入,毛坯原(yuán)材(cái)料(liào)的放置準備等。

(2)數控車床自動開門,氣動卡盤自動鬆開。當所有前期準備(bèi)工(gōng)作完成後,就可以開始整套聯(lián)動係統的運行,即氣動改造後的數控車床先自動開門,鬆開(kāi)氣(qì)動三角卡盤,這時機器人才(cái)可以實現毛(máo)坯原材料從物料架到數控(kòng)車床三角卡盤位置的搬運。為下一(yī)步的固緊加工做準(zhǔn)備。

(3)氣(qì)動卡盤自動固(gù)緊,數控車床自動關門。通過編(biān)輯機器人(rén)的運動軌跡,可以實現機(jī)器人將毛坯工件搬運到數控車床的(de)氣動(dòng)三角卡盤位置,穩定後(hòu)數控車床的三角卡盤便會自動固緊,然後自動關上數控車床的防護門,隨即便可以按照之前輸入的程序開始加(jiā)工。

(4)數控車床自動開門,氣動卡盤。當數控車床按照(zhào)既定程序完成加(jiā)工(gōng)後,防(fáng)護門自動打開,氣(qì)動卡盤自動鬆開,機(jī)器人緊接著就可以像裝夾時一樣按照既(jì)定(dìng)軌跡和動作拆卸掉料頭(完(wán)成(chéng)的零件已(yǐ)經自動掉入數控車床的加工位)。

(5)數控車床恢複初始狀態。加工完成,機器人卸掉料頭,數控車(chē)床便可以恢複初(chū)始狀態,即自動(dòng)固(gù)緊氣動(dòng)卡盤,自(zì)動關上防護門,不過需要強調的(de)是,如果批量加工零件時,物料架上可以有序放入多(duō)件毛坯工件(jiàn),當一個零件加工完成後可以回到第2步重新開始,實現批量連續加工。

2.2 數(shù)控車床(chuáng)柔性製造係統中的數控車床(chuáng)氣(qì)動改造設(shè)計

圖3為應用於機械手的數控車床氣(qì)動改造圖,其是為了適應現在機械製造業自動化進程而進行的改造。其中氣動拉杆(gǎn)5為(wéi)專門加的氣動杆,接氣源,作為氣動防(fáng)護門2自動滑動的動力。當按動控製麵板4上另加的按鈕開關防護(hù)門時,防護門可以自動滑動,也可以通過編程來實(shí)現。其中氣動三角卡盤3也較平常的三(sān)角卡盤接了(le)氣動(dòng)裝置,當按動控製麵板4上另加的按鈕鬆緊三角卡盤時,氣動三角(jiǎo)卡盤3可以自動鬆緊,實現零件的自動裝卸,也可以通過(guò)編(biān)程來實現。

總(zǒng)的來講,數控車床進(jìn)行了氣動改造後,可以實現自動開關(guān)門和(hé)自動(dòng)鬆(sōng)緊;配上機(jī)器人後,可以實現零件由裝夾到加(jiā)工,由加工到加工完成,由(yóu)加(jiā)工完成到卸料的(de)全自動化流程。

1-數控車床;2-氣動防護門;3-氣(qì)動三角卡(kǎ)盤;4-控製麵板;5-氣動拉杆

圖3 應用於機械手的數(shù)控車床氣動改(gǎi)造圖

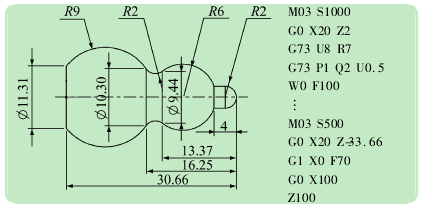

2.3 典型零(líng)件規劃設計

以加工小葫蘆為例,如(rú)圖4所示為其尺寸圖及部分加工程序,由於這裏主要講數控車床柔性(xìng)製造係統的(de)建設,且篇(piān)幅問題,小葫蘆的數控車床編(biān)程及(jí)加工過程這裏就不再累述,隻是以(yǐ)葫(hú)蘆為典型零件來進(jìn)行下一步建設,比如(rú)與(yǔ)之相對(duì)應的機器人氣動手爪設計和物料架設計都與典型零件的(de)尺寸相關。

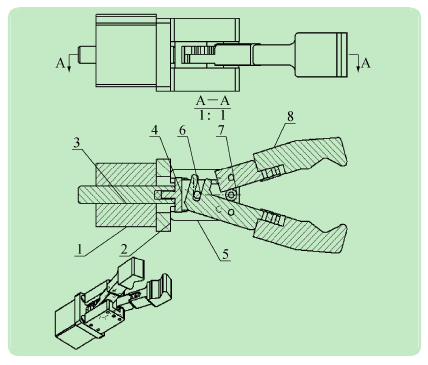

2.4 根據典型零件(jiàn)所做的機器人氣(qì)動手爪設(shè)計

根據加工工件為Φ25的(de)鋁棒,設計與製作了一個氣動手爪,可以通過氣動控製(zhì),實(shí)現鋁棒的(de)自動抓取和拆卸,其裝配如圖5所示。

2.5 物料架設計(jì)

對(duì)於要加工的鋁棒,設(shè)置了一個放(fàng)置等長棒料的物(wù)料架,如圖1中物料架所示。由於機器人(rén)的聯機抓(zhuā)取(qǔ)工件的位置固定,故抓取程(chéng)序不需要改變;而加工零件的程序作為一個(gè)子程序,圖紙一改變隻需要改變零件的子程序就可以了。具有非常好的適應性,良(liáng)好的柔性製造,可(kě)以取代人工操作,實現自動化機械製造。

圖4 典型零件葫(hú)蘆及其部分加工程序

1-氣缸;2-固定板;3-軸,4-聯接塊;5-板;6-銷;7-固定套;8-夾臂(bì)

圖5 氣(qì)動手爪裝配(pèi)示意圖

2.6 實際(jì)效果圖

按照前麵的設計和改造,完成了數控車床柔性製造係統的建設(shè),其實際效果圖如圖6所示,經驗證,完全可以滿(mǎn)足實訓要求。

圖(tú)6數控車床柔性(xìng)製(zhì)造係統實際效果圖

3、數控(kòng)車床柔性製造係統實訓模式的(de)建(jiàn)立

3.1 實施(shī)方案設計

在數控車床柔性製(zhì)造係統整套係統硬件的建設後,還嚐試進行了數控車床柔性製造係統的具體實訓,實施方案如下:

(1)實訓目標。通過該學習過程,使學(xué)生對數控(kòng)加工(gōng)智能技術有(yǒu)更深(shēn)入的理解,實現對本科生數控專業應用(yòng)型人才的(de)培養定位(wèi),達到提高學生更深入理(lǐ)解工業4.0智能數控的教學目標。

(2)實訓對象。本科大三機械專業學生(shēng)。

(3)實(shí)訓內容。通(tōng)過之前的規劃建設以及教學方案設定,指導(dǎo)學生運用工業機器人在數控車床編(biān)程加工中完成自(zì)動搬運,自動裝卸,自動加工的(de)實(shí)訓學習。

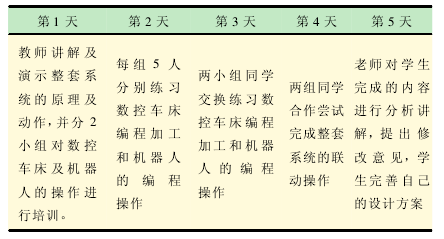

(4)實訓方案。①根據設備承(chéng)受能力,設定(dìng)實訓時一組(zǔ)學生為10人。②實訓時間定為5天,具體的實訓時間安排如表1所示。

表1數控車床(chuáng)柔性製造係統實訓(xùn)時間安排

3.2 機器人運行(háng)軌跡設計

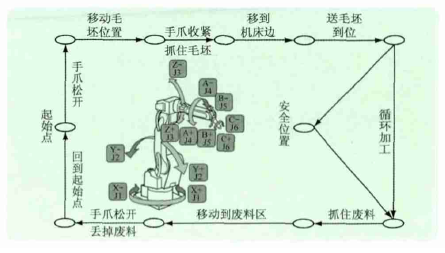

(1)本套係統裏麵(miàn)學生需要完成任務中(zhōng)的重點和難點是機器(qì)人(rén)的運行軌跡編程,我們(men)可以(yǐ)通過編程控製機器人的各個關節的自由度來實現機器人手爪的運動。而(ér)圖7所示為機器人的運動軌跡流程設(shè)計,指出了(le)機器人從上料(liào)到加工,從加工結束到丟棄料頭,再回到(dào)起點的全流程。

圖7 機器人(rén)運行軌跡流程設計

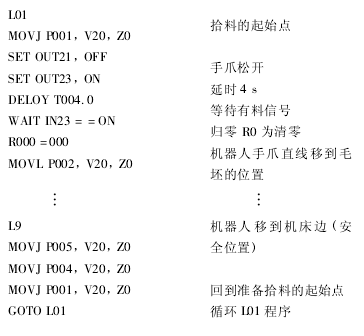

(2)下麵為學生所編輯的機器人運行軌(guǐ)跡的部分(fèn)程序,右邊為對程序的說明,但因篇幅(fú)問題,這裏隻選取其(qí)中一小部分。

3.3 數(shù)控車床柔性製造係統實訓模式的特(tè)色與創新點

本數控車床柔性製(zhì)造係統實訓模式的建設是針對現有的傳統的實訓模式的(de)改進,在試運行期間(jiān)也受到師生(shēng)的一致好評,和(hé)傳統的實訓模(mó)式相比它有著不少(shǎo)的特色與創新點:

(1)數控車床柔(róu)性製造係統實訓模式引進了柔性製造係統(tǒng)的概念(niàn),擺脫(tuō)了傳統實訓的單一設備實訓的模式,多台設備的聯(lián)動,尤其是機器人的引進,不但提高了學生對機械工藝的認識,更是豐富(fù)了實訓的內容,增加(jiā)了(le)學生(shēng)動(dòng)手的(de)機會。

(2)數控車床柔性製造係統實訓中,學生們學習了GSK機器人與數控車床(chuáng)的聯調方法,規劃機器人上、下料運行軌跡,實現零件加工過程中上、下料的自動(dòng)化和無人化;這些內容的學習可(kě)以為學生將來掌握運用機器人技術提高加工(gōng)效率,掌握數控加工智能技術自動化奠定堅實的基礎。

(3)數控車床柔(róu)性製造係統實訓模式提高了學(xué)生實訓的興趣(qù),增加了學生在實訓中(zhōng)創新的機會,也使學生(shēng)在實踐中加強了對自動控製(zhì)方麵知識(shí)的了解,積累了一些自動化改造與應用的經驗。

(4)數控車床柔性製造係統實訓模式增加(jiā)了學生對機(jī)器人的認知和了解,柔性製造係(xì)統概念的(de)確立,完善了新的(de)本科數控專業(yè)應用型人才的培養(yǎng)定位,拓展了學生的技術應(yīng)用能(néng)力範疇。

4、結語

數控車床柔性(xìng)製造係統實訓模式(shì)是對現有的實訓模式的一種改革,由單一設備的實訓模(mó)式改為多設備的(de)聯動實訓模式(shì);GSK機器人的(de)引(yǐn)入,數控車床的(de)氣動化改造(zào),零件加工過程中(zhōng)上下料的自動化和無人化,這些單元的實施,不但會提高學生實訓的興趣,也會為學生將來掌握(wò)運用機(jī)器人技術,掌握數控加工智能技(jì)術自動化奠定堅實的基礎;數控車床柔性製造係(xì)統實訓模式的建設和嚐試,希(xī)望會對完善新的本科數控(kòng)專業應用型人才的(de)培養定位提供一項參考。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金(jīn)屬切削機(jī)床(chuáng)產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口(kǒu)情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削(xuē)機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數(shù)據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據