基於ANSYS的(de)移動機(jī)器人底盤結構穩定性分析

2017-3-24 來源:上海大學 作者:高慧慧, 鮑晟,洪銀芳

摘要:以移動機器人自動打鉚係統(tǒng)為例,運用 UG 軟件對麥克納姆輪式移動機器人底盤結構實體建模。 利用 ANSYS Workbench 軟件分析底盤結構(gòu)在四輪同時著地、單輪懸空和機械(xiè)手臂末端反衝力 3 種工況下的靜(jìng)態特性,得出(chū)不同工況下載荷分布對底盤結構穩定性的影響,為後續優化設計提供重要(yào)依據。

關鍵詞:移動(dòng)機器人 底盤(pán)結構 有限元分析 穩定(dìng)性

隨著工業化的快速發展, 對於機器(qì)人技術(shù)的應用研究越來越受到人們的重視和關注。 全方位移動機器人是機器人家族中靈活性更(gèng)好(hǎo)、自主性更強、智能(néng)化更高的一員,在加工製造領域獲得越來越(yuè)多關注[1]。 麥克納姆輪式全方位移動(dòng)機器人具有(yǒu)平麵內(nèi)的全部自由度, 能夠實現橫向(xiàng)、 縱向的平移和繞任意中心點(diǎn)的旋轉,可以在狹小空(kōng)間靈(líng)活運動到達目標位置[2]。 與其它全方位移動機器人相比, 麥克納姆輪式全方位(wèi)移動機器人在移動精度和承載能力等方麵具有明(míng)顯的優勢(shì),適用於(yú)工業應用需求。通過在麥克納姆輪式全方位移動(dòng)機器人平台上(shàng)添(tiān)加相應的操作臂[3],增加了係統的柔性和適應性 ,可以進行搬運、打鉚、裝配等(děng)工作,同時也對機器(qì)人的(de)承載力、移動(dòng)穩定性和精確定位方麵(miàn)提出了更高要求。

底盤結(jié)構是移動機器(qì)人最重要的承載部件, 承受著複雜的空間力和力矩作用[4]。 為確保移動機器人的移動精度和運行性能, 有(yǒu)必要采用有限元(yuán)法對該底(dǐ)盤結構進行靜(jìng)態穩定性分析[5],以驗(yàn)證其可靠性(xìng) ,並為結構(gòu)優化設計提供參考。

筆者基於 ANSYS Workbench 軟件,分析(xī)底盤結構的靜態特性[6],通過分析底盤結(jié)構在四輪同時著地 、單輪懸空、機械手臂末端反(fǎn)衝力 3 種工況下的(de)穩定性,得(dé)出不同工況下載荷分布對其穩定性的影響(xiǎng), 並加以校核與優化改進(jìn), 使其滿(mǎn)足麥克納姆輪式全方位移動機器人(rén)的精(jīng)度和穩定性要求。

1.移動機器人及底盤結構

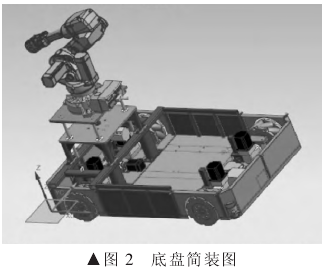

麥克納姆輪式(shì)全方位移動機器人由動力機構(gòu)、底盤結(jié)構、升降係統、底盤、三點支撐等組成。電機驅動克納姆輪, 減速電機(jī)調節速度, 底盤結(jié)構支撐整個車體(tǐ),升(shēng)降係統由螺旋升降組件提供動力,實現平台的升降,底盤輔助支撐起到加工時穩定車(chē)體作(zuò)用。

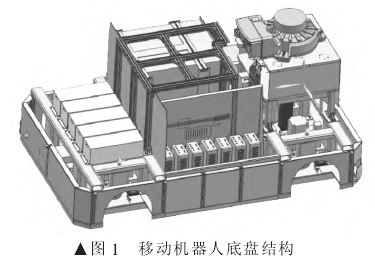

移動(dòng)機器人底盤作(zuò)為麥克(kè)納姆輪式全方位移動機器人的支撐機構,主要由兩組(zǔ)對稱主梁、兩對側梁以及上部結構安裝板組(zǔ)成,如圖(tú) 1 和圖 2 所示,其結構強度直接影響全方(fāng)位移動機器人的移(yí)動精度和運行性能。

2.移動機器人底盤結構模型建立(lì)

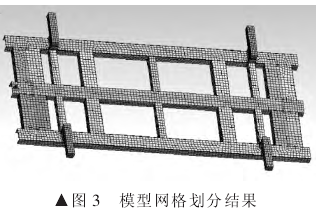

采用(yòng)有限元軟件建立底盤(pán)結構三維(wéi)模型[7], 底 盤材料選取 Q235A。在 ANSYS Workbench 中對底盤模型進行自動劃分網格,單元格平均(jun1)質量(liàng)為 83,滿足有限元(yuán)分(fèn)析的要求,劃分結果如圖 3 所示。

3.移動(dòng)機器人底盤結構穩定性分析

對底(dǐ)盤結構的穩定性分(fèn)析分為(wéi) 3 種情況[8]:4 個輪子同時著地(dì)、單輪懸空、機械手臂末端反衝力的影響。

3.1 4 個麥(mài)克納姆輪同(tóng)時著地工(gōng)況分析

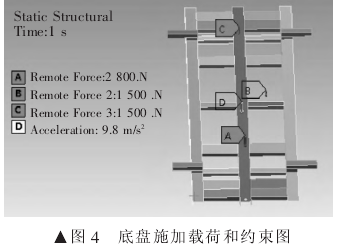

在 ANSYS Workbench 中對底盤結構施加載荷,可將底盤受(shòu)力(lì)看作恒等靜態載荷, 對其支撐麵施加力約束,主要包括機器人自重(約280 kg)、電池自重(約150kg)、控製(zhì)箱自重(chóng) (約(yuē) 150 kg)、螺旋升降機構和其它(tā)輔助機構質量( 約 60 kg,對底盤應變影 響 微 小 ,分析時(shí)可忽略其大小)。施加載荷的相(xiàng)應位置分(fèn)別如圖 4 中的 B、C、D 所示。

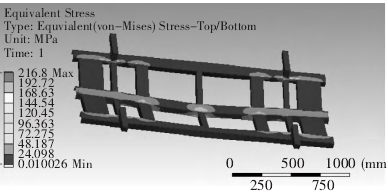

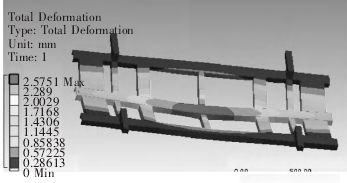

在相應平麵(miàn)和軸上施加約束條件[9]:對 4 個麥克納姆輪支撐平(píng)麵進行固定約束和無摩擦約束, 施加位置如圖 4 中 A;在 ANSYS Workbench 中(zhōng)進行計(jì)算(suàn),得到該工況下的等效應力和位移雲圖, 得出底(dǐ)盤結構的最大應力、最大位移變形和位置,如圖 5 所示(shì)。

由 圖 5 可 見 ,底盤結構等效最大應力為 216.8MPa, 發生在底盤中間橫梁(liáng)處 ; 底(dǐ)盤最(zuì)大應力變形為2.575 mm,發生在底盤中間橫梁位置靠(kào)近前輪處 ;可以得出該工況下最大(dà)應力小於(yú)材料屈(qū)服強度 235 MPa,符合設計和使用要求。

3.2 單輪懸空工(gōng)況(kuàng)分(fèn)析

在路麵不平時車輪會出現單輪懸空狀況, 難以保證底盤結構的強度(dù)、精度和運行性能,因此有必要對該工況進行分析[10]。 底盤結(jié)構呈左右對稱布置,分別以底盤右後輪、右前輪(lún)懸空兩種工況為例分析。

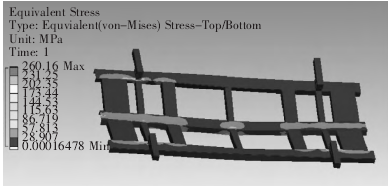

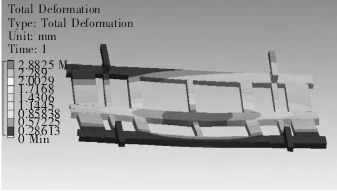

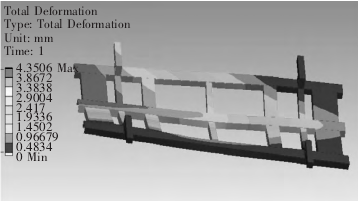

(1) 右後輪懸(xuán)空工況。 底盤右後輪懸空時,在右(yòu)後輪處不加任何約束, 對其餘 3 個麥克納姆輪(lún)施加固定約束和無摩(mó)擦約束(shù); 在 ANSYS Workbench 中(zhōng)分析計算,得到此工況下(xià)的底盤結構等效應力和總變形雲圖,如圖 6 所示。 底盤等(děng)效(xiào)最(zuì)大應力為 260 MPa,發生在底盤 中 間(jiān) 和 前(qián) 兩 輪橫梁處,大於材料的(de) 屈(qū) 服 強 度 235MPa,所(suǒ)以該工況比較危(wēi)險 ,需要添加加強(qiáng)筋和橫梁減小應力分布(bù)。 底盤最大變形為 2.88 mm,發生在不受約(yuē)束的右(yòu)後輪處。在底盤結構(gòu)後續的優化時(shí),需要添加橫梁或者改變(biàn)尺寸減小變形(xíng)。

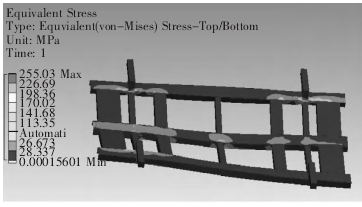

(2) 右前輪懸空工況分析。 底盤右前輪懸空時,在右前輪處不(bú)加任何約束, 對其餘 3 個麥克納姆輪施(shī)加(jiā)固定約束和無摩擦約束;在(zài) ANSYS Workbench 中分析計算, 得到該工況下的(de)底盤結構等效應力和總變形雲圖,如圖 7 所示。 底盤等效最大應力為 255.03 MPa,發生在底盤(pán)中間和左前(qián)輪橫梁處(chù), 大於材料(liào)的屈服(fú)強度235 MPa,因此該工(gōng)況會 引起底盤的破壞 ,需要添加加強筋來減小應力分布。 底盤最大變形為(wéi) 4.35 mm,發(fā)生在底盤中間橫梁處和不受約束的(de)右前輪處。 對底盤結構後(hòu)續的優化,應(yīng)該改變尺寸或者(zhě)添加橫(héng)梁減小變形。

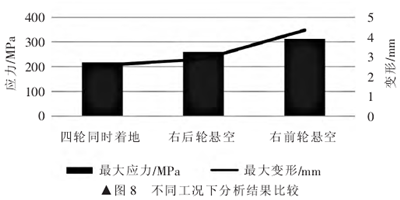

綜上所述(shù),得出不同工況下的(de)分析結果:從圖 8 可知, 全方位(wèi)移動機器人在路麵狀況良好時能夠(gòu)正常工作,查閱(yuè)設計手冊可知(zhī),結構強度滿足使用要求;在單(dān)輪懸空時受(shòu)力不理想, 底盤結構出現較嚴重的扭(niǔ)轉變形,應盡量避(bì)免這(zhè)種(zhǒng)情況。

4.機械手臂末端反(fǎn)衝(chōng)力對底盤(pán)穩定(dìng)性的影響(xiǎng)

以機器人鑽鉚加工應用為例,在鑽鉚過程中(zhōng),機械臂末端反衝力引起的力和力矩對底盤結(jié)構(gòu)的穩定性會造成影響,因此,分析機械手臂反衝力的影響也(yě)是至關重要的[11-12]。

圖 5 底盤結(jié)構等效應力和總變形雲圖

圖 6 底盤結構等效應力和總變形

圖 7 底盤結構等效應力和總變形雲(yún)圖(tú)

以移動工(gōng)業機器人自動打鉚係統為(wéi)例, 根(gēn)據機械臂型號和鉚槍型號,由實驗(yàn)估計機械手臂反衝力(lì)在30~5 000 N 範圍(wéi)內變化,機器人手臂末端距離底座高度約為 1 300 mm, 可以計算出反衝力引起的附加力矩在39~6 500 N·m 範圍內變化。

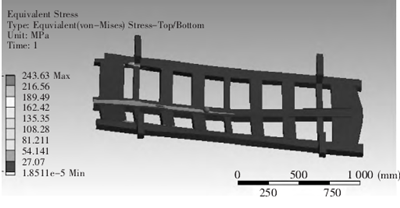

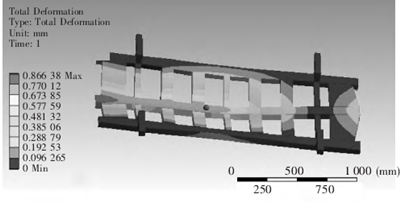

分析最大反(fǎn)衝力 F=5 000 N 對移動機械(xiè)手臂(bì)底(dǐ)盤結構穩定性的影響。 經 ANSYS Workbench 分(fèn)析計算,得到底(dǐ)盤結構的等效應力和總變形(xíng)雲圖,如圖 9 所示。危險位(wèi)置(zhì)發生在底盤中間橫梁處(chù), 底(dǐ)盤等效最大應力為 243.63 MPa,大於材料的屈服強度極限 235 MPa,底盤結構嚴(yán)重扭轉變形。 底盤最(zuì)大變形為 0.866 mm,發(fā)生在(zài)底盤中間橫梁(liáng)並靠近後輪位(wèi)置。

由(yóu)實驗數據得出(chū)結論: 當(dāng)機械手臂(bì)末端的反衝(chōng)力(lì)小於 5 000 N 時, 底盤結構的應力(lì)和位(wèi)移變形(xíng)滿足強度要求;當反衝力大於 5 000 N 時,底(dǐ)盤結構出現嚴重扭轉變形,穩定性受到嚴重影響,全方位移動機器人不能正常工作(zuò),需要對底(dǐ)盤結(jié)構進行後續的優化與改(gǎi)進。

圖 9 底盤結(jié)構等效應力雲圖和結構總變形圖(F=5 000 N)

5.總(zǒng)結

分析了底盤(pán)結構在四輪同時著地、 單輪懸空和機械手(shǒu)臂末端反衝力 3 種工況下的穩定性, 得出最(zuì)大應力和最大變形的位置,理論分析結果與實(shí)際情況相符,驗證了有限元分析的正確性。實驗證明,該底盤結(jié)構的強度和變形完全符合實際要求(qiú), 單輪懸空工(gōng)況由於會(huì)導致較大扭轉形變,應盡量避免;根據(jù)本文分析的數據(jù)以及最大應力及變形的位置(zhì), 為後續底盤結構的優化設計與完善(shàn)提(tí)供了重要依據; 對後續的移動機械臂係統的關鍵結構(gòu)的優(yōu)化(huà)分析提供了(le)借鑒和保(bǎo)障。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表,或進(jìn)行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切(qiē)削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出(chū)口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型(xíng)乘用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的(de)幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中(zhōng)國的技術工人(rén)都去(qù)哪裏了?

- 機械老板做了十多年(nián),為何還是小作坊(fāng)?

- 機械行業最新自(zì)殺性營銷,害(hài)人害己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前(qián),國人沉默。製造業的騰飛,要從機床

- 一文(wén)搞懂數(shù)控車床加工刀(dāo)具補償功能

- 車(chē)床(chuáng)鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加工工藝的區別