摘要(yào):拋光是提升(shēng)汽車模具表麵質量的一道重要工序,目前主要采用傳統的方法手工完成,生產效力低,且容易出現人為(wéi)誤(wù)差。因此基於(yú)機器(qì)人的(de)自動化(huà)拋光技術備受廣泛關注,而柔性終端執行器是拋光機器人係(xì)統的關(guān)鍵部件,直接影(yǐng)響拋光效果。根據汽(qì)車模(mó)具的拋光(guāng)特征,設計了基(jī)於(yú)彈簧的柔性終端執行器,建立了機器人柔性拋光係統的虛(xū)擬樣機,並利用adams對其進行了仿真分析。結果表(biǎo)明:該機器人柔性拋光係(xì)統滿足汽車模具表麵拋光要(yào)求,能(néng)自適應跟蹤打磨軌跡,有效補(bǔ)償油石的損耗量,避免了“過拋光”和“少(shǎo)拋光(guāng)”的問題。

關鍵詞:拋磨機器人;模具;柔性終端執行器;虛擬樣機;Adams仿真

1、引言

拋光是模具加工(gōng)過(guò)程的一道關鍵工序,用於去除前道工序的加工痕跡(jì),改善工件表麵質量,並消除局部(bù)的(de)應力集中。目前,國(guó)內外模具拋光以手工拋光(guāng)為主,手工拋光的工作量大、耗時多,且受工人技術影(yǐng)響較大。據統(tǒng)計,在模具生(shēng)產製(zhì)造周期中,有(30。40)%的時間是用在型腔曲麵的拋光上I—I。

為(wéi)了提(tí)高生產效率,自動化柔性拋光技術受到國內外廣(guǎng)泛關注。文獻[21利用磁流變液(Magnetorheological,MR)在磁場中的(de)流變特陛對複雜曲麵工件進行研磨拋光,通過實時控製(zhì)外磁場對磁流變液的剪切屈服應力和局部形狀,達到去除材料的目的。國內名(míng)牌大學科研機構均對(duì)磁流變液柔性拋光進行研究與應用。文獻圈展開了基(jī)於電解電化學技術的組合與複合拋光技術,不僅有效地提高了(le)加工效率,而且工件表麵質量(liàng)出現了(le)顯著提升(shēng)。文獻(xiàn)[41以有機玻璃為研拋加工對象,建立了一(yī)種主被動柔順控製研拋模型,實現了機器人相對恒定的力控製效果(guǒ)。文(wén)獻園以三軸立式加工中心為(wéi)平台,開發出MAF與(yǔ)ELID磨削的新型組(zǔ)合加工及專用工具,並提出該複合技術對複雜(zá)曲(qǔ)麵進行(háng)加工的控製方法。文獻[61對氣囊拋光技術展(zhǎn)開研究(jiū),實現了模具自由曲麵(miàn)的柔性拋光。文獻晰製了數控(kòng)三軸氣囊拋光機床,采用位置/接觸力混(hún)合控製方式,獲(huò)得了較高的(de)加工精度。文(wén)獻【8】對砂帶柔性拋光(guāng)工藝裝備技術進行研究,提(tí)出基於拋(pāo)光力(lì)控製的砂帶柔性磨頭拋光工藝(yì)方(fāng)法,並對其拋光工藝過(guò)程、拋光力控製進(jìn)行研究。文獻嘟釋硬脆材料加工過程中材料去除機理,並預測了CMP技(jì)術的發展和研(yán)究重點。文獻【1q提出了機器人力腔控(kòng)製方法,利用(yòng)三維力,力矩傳感器實時進行打磨(mó)力信(xìn)息的采集、補償與反(fǎn)饋,通過解析力/位函數實現法向偏置補償,取得了較好的效果。盡管柔性拋光技術取得了許(xǔ)多成果,但大多停(tíng)留在理論和試驗階段,手工拋光仍是汽車模具加工領域(yù)的主流。針對機(jī)器(qì)人拋光係統,設計了基於彈簧的柔陛接觸終端執行器,並通過虛擬樣機技術(shù),開展了拋光機器人係統(tǒng)對模具(jù)表麵軌跡變化自適應跟蹤、拋光力(lì)補償等方麵的研(yán)究。

2、柔性(xìng)接(jiē)觸力調節裝置設計(jì)

2.1彀針要求

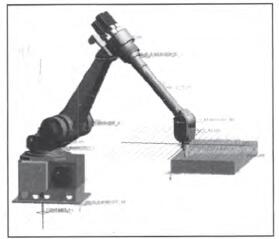

機器人(rén)柔性拋(pāo)光係統主要包括機器人本體、柔性終端執(zhí)行器(qì)、工件。由於拋(pāo)光係統的機器人本(běn)體一般采用市場上現有產品,其固有特性使該係統(tǒng)很難(nán)滿足模具表麵拋光要求,因此,終端(duān)執行器至關重要。通過對汽(qì)車模具拋光工藝過程的分析,拋光(guāng)機(jī)器人係統應(yīng)滿足以下兩個方(fāng)麵的要求。

一方麵,自適應(yīng)曲率變化功能。模具表麵大多為自由曲麵,拋光過程中曲率在不斷變(biàn)化,而機器人的(de)運動是有點來擬合曲線,因此柔性終端執行器應具有跟蹤曲率變化(huà)的特性(xìng)。

另一方麵,拋光接觸力調節功能。在(zài)拋光過程(chéng)中,由於油石的磨損,機器人的結構、位置(zhì)誤差等因素,會造成拋光油石與加工麵的“不接觸”或“過接觸”,而接觸力的大小直接影響到(dào)拋光效(xiào)果。

除此之外,該柔性終端(duān)執行器還應該具有結構簡單、更換容易、操作方便以及(jí)成本低等特征。

2_2 柔性接蠲力詞筇(qióng)裝置結(jié)槽彀針

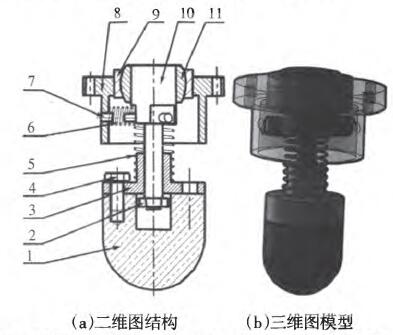

通過對汽車模具打磨(mó)工況的綜合分析,設(shè)計了一種基於彈簧的柔性末端拋光執行機構,其結構,如圖l所示。

1.油石2.調節螺母3.直線軸承(chéng)4周定螺栓5緩衝彈簧6.平衡彈簧7.螺釘8.連接法蘭9.關節軸承(chéng)外圈lO.主軸1 1.關節軸承內圈

圖1柔性終端執(zhí)行機構

柔(róu)性終端執行器包括球鉸軸承、主軸,平衡彈簧、緩衝彈簧、連接法(fǎ)蘭(lán)、直(zhí)線軸承以及打磨頭等部分(fèn)組成。平衡(héng)彈簧通過彈性力使主軸(zhóu)保持中位,緩衝彈簧確定打磨力的(de)大(dà)小(xiǎo)。工作時,該柔(róu)性終端執行器通過(guò)法蘭(lán)安裝(zhuāng)於機(jī)械手前端,打磨過程中磨頭在對中彈簧彈性(xìng)變形範圍內做偏(piān)轉微動,緩衝彈簧保(bǎo)證了磨頭與工件之間的工作(zuò)壓力(lì)在一(yī)恒定範圍內變化(huà)。該柔性終端執(zhí)行(háng)器主要表現為以(yǐ)下兩個方麵的特征:

(1)自適應柔性跟(gēn)蹤工件表(biǎo)麵。對(duì)中彈簧允許拋光頭沿三個彈簧壓縮的方向偏轉一定的角度,偏轉角度的大小與彈簧的剛度和阻尼值有關,使磨頭(tóu)能有效的自(zì)適應工件表麵形狀;緩衝彈簧使拋光磨頭與被拋麵是柔(róu)性接觸,有效的預防了“不接觸”或“過接觸”,保(bǎo)障(zhàng)了表麵的拋光質(zhì)量。(2)克服了工業機器(qì)人關節剛性較差(chà)的特點。由於存在結構、位置誤差等因素,工業機器人運動精度很(hěn)難達到加工級別,該柔性終端執行器在一定程度上對機器人的運動提供了伺服修正。

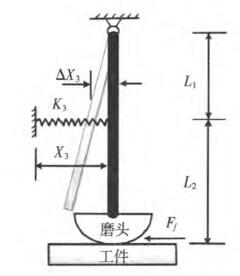

2.3平衡彈簧針算

平衡(héng)彈簧采用1200圓周均布,由於工作過(guò)程彈簧壓縮量較小,且設有部分導(dǎo)向杆,因此設計時忽略彈簧的彎曲變形。計算模型,如圖2所示。

圖2平衡(héng)彈簧計算模型

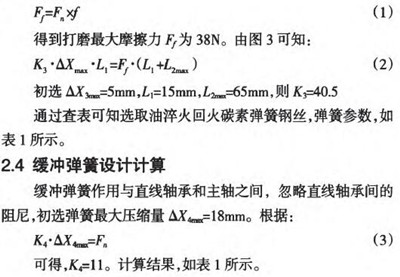

設(shè)計最大打磨壓力E為100N,油石與模具之間的摩擦係數廠為0.38。根據:

表1 彈簧參數表(biǎo)

3、機器人柔性打磨係統虛擬樣機

3.1虛擬樣機(jī)係統建模

根據設計計算結果,用三維軟(ruǎn)件solidworks建立了柔性終端執行器三維(wéi)模型。為了便於仿真、減少約束數,仿真時將(jiāng)模型中部分螺栓、螺母和墊圈等緊固件(jiàn)進行了省略,並進行了(le)部分的結構簡化處理。該柔性打磨係統采(cǎi)用FANUC產品(pǐn)R-2000iB機器人。建立三維虛擬樣機,並保存成(chéng)x-t格式導入到ADAMS中。將沒有相對運動的零部件通過布爾加運算進行合並,將無關運動部件進行簡化處理。通過MaterialType定義合並後的部件材料屬性,並完成運動副添加。為了使仿真與(yǔ)汽車模具打磨的實際工況相一致,在ADAMS中(zhōng)給模型的每個旋轉副和移動副添加摩(mó)擦力,並添(tiān)加了—z方向的重力場。柔性打磨係統虛擬樣機模型,如圖3所示。

圖3柔性打磨係統(tǒng)虛擬樣機模型

3.2仿真設置(zhì)

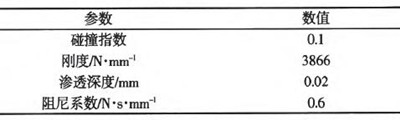

3.2.1接觸定(dìng)義

打(dǎ)磨油石與工件表麵的接觸特性是仿(fǎng)真模擬的關(guān)鍵。應用衝擊函數(Impact)方法定義柔(róu)性末端執行器與工件之間的碰撞力。Impact函數參數設定(dìng),如表(biǎo)2所示(shì)。由於存在緩衝彈簧,碰撞係(xì)統選取為0.1,根據打磨工件表麵質量要求,設置(zhì)打磨滲透深(shēn)度為O.02mm。

表2 仿(fǎng)真參數

3.2.2運動軌跡

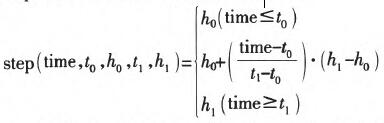

柔(róu)性打磨係統驅動采(cǎi)用一般點驅動模式,通過step函數設定機器人末端軌跡,而柔性(xìng)終端執行器為隨動機(jī)構。Step函數形式(shì)為step(x,孫ho,‰h1),計算公式為:

4、結果分析

4.1彈簧力學特性分析

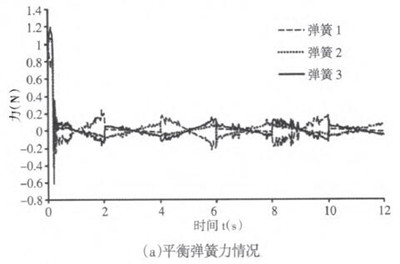

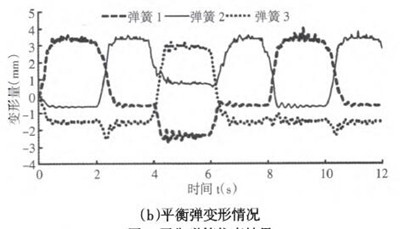

設定運動仿(fǎng)真時間為12s,步(bù)長為120,進行運(yùn)動模擬,仿真(zhēn)結果,如圖4所示。平衡(héng)彈簧力學特性變化過程,如圖4(a)所示。初始運動階段彈(dàn)簧受到較大的衝擊,彈簧3受力最大(dà),達(dá)到1.2N。運動穩定(dìng)階段,彈簧力(lì)隨(suí)著末端執行器運動軌跡方向的改變進行周期性變化(huà)。由於(yú)打磨工件為(wéi)平(píng)麵,平衡彈簧力的變化範圍(wéi)均較小。平衡彈簧變形量變化情況,如圖4(b)所(suǒ)示。從圖4(b)可以看出柔性終端執行器在工作(zuò)過程中,彈簧同時存在壓縮和拉伸,最大壓縮量為2.9mm,最大拉伸量為3.6mm。

圖4平衡彈簧仿真(zhēn)結果

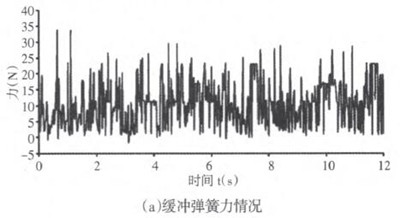

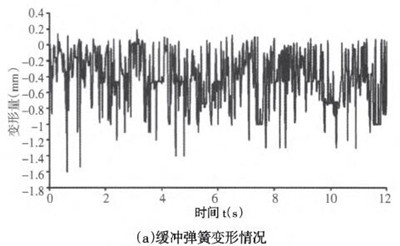

緩(huǎn)衝(chōng)彈簧在打(dǎ)磨過程(chéng)中彈性力和變形量的變化(huà)情況,如(rú)圖5所示(shì)。由圖5(a)可以看出最大彈性力為34N,彈性不斷的振蕩是由於在打磨過程中柔性終端執行器主(zhǔ)軸(zhóu)在不斷的改變角度,致(zhì)使磨頭與工件(jiàn)表麵摩擦發生改變的(de)結果。由圖5(b)可知,緩衝彈簧變形量幅值為1.8mm,並且長時間處(chù)於(yú)壓縮狀態,因此打磨過程的(de)接觸力主要有緩衝彈(dàn)簧提供,這在一定程度上減少機械臂所承受的負載,降低(dī)了打磨過程中的“過磨損”。

圖5緩衝彈簧仿真結果

4.2拋光運動特(tè)性分析參考(kǎo)文獻

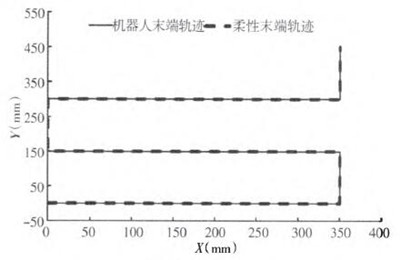

4.2.1打磨(mó)軌跡跟蹤(zōng)[1]劉廣保,趙吉賓,田風(fēng)傑.基於力控製的機器人研(yán)拋工藝(yì)研究[J]製造柔性打磨係統工(gōng)作過(guò)程中機器人末端軌跡和柔性末端軌跡(jì)技術與機床,2015(2):119—123,130.的對比圖,如圖6所示。由於(yú)該虛(xū)擬樣機係統采(cǎi)用機器人末端的點驅動,柔性(xìng)末端執行器對軌(guǐ)跡的跟蹤情況之間影響到打磨效果,從圖中可以看出二者軌跡重合度較高,通過(guò)參數對比(bǐ),最(zuì)大位置誤差為1.15mm。

圖6軌跡跟蹤

4.2.2打(dǎ)磨力(lì)補(bǔ)償

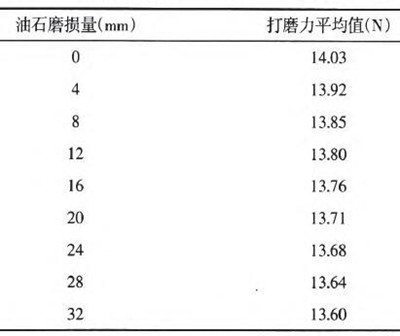

仿真計算時,機器人末端軌跡保持不變,通(tōng)過改變油石厚(hòu)度來模擬(nǐ)不(bú)同磨損情況下打磨力變化,獲得打磨力平均值和油石磨損量之間的關係,如表3所示。

表3油石磨損與(yǔ)打磨力變化關係

由表3可(kě)知,隨著油石的(de)不斷}肖耗,打磨(mó)力在逐漸下降,當油石磨損到最大量32mm時,打磨力為13.6N,與沒有磨損時打磨力相差0.43N,打磨力(lì)滿足打(dǎ)磨要求。

5、結(jié)論

(1)通過對汽車模具打磨工況的(de)綜合分(fèn)析,設計了一種基於彈簧的柔|生拋光末端執行機構,該機構可實現打磨油石與T件之間的柔性接觸。

(2)柔性打磨係統(tǒng)末端執行機構能夠實現對預(yù)定運動軌跡的跟蹤,最大位置誤差為1.15mm,在誤差允許範圍內(nèi)。

(3)通過對油石不同磨損情況的(de)模擬,打磨力最大(dà)相差0.43N,彈簧(huáng)係統能對打磨力進行有(yǒu)效的補償,滿足(zú)汽車模具表麵打磨要求。這裏的研究結果對汽(qì)車模(mó)具(jù)自(zì)動化柔|生拋光係(xì)統(tǒng)設計(jì)具有重要的參考價值。

如果(guǒ)您有機床行業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸(zhóu)承出(chū)口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能(néng)源(yuán)汽車產量數據

- 2024年10月 軸(zhóu)承(chéng)出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

- 機械加工過程圖示(shì)

- 判(pàn)斷一台加工中心精度的幾(jǐ)種辦法

- 中走絲線切割機床的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何從?

- 中國(guó)的技術工人都去哪裏了?

- 機械老板做了(le)十多年,為何還是(shì)小作坊?

- 機(jī)械(xiè)行(háng)業最新自殺性營銷,害人害己!不倒閉才

- 製造業大(dà)逃亡(wáng)

- 智(zhì)能時代(dài),少(shǎo)談點(diǎn)智造,多談點製造

- 現(xiàn)實麵前(qián),國人沉默。製(zhì)造業的騰飛,要從機床

- 一文(wén)搞懂數控車床加(jiā)工刀具補(bǔ)償功能

- 車床鑽孔攻螺(luó)紋加工方法及工裝設計

- 傳統鑽削與螺旋銑(xǐ)孔(kǒng)加工工藝的區別