機器臂懸臂支撐結構的優化設計

2016-11-23 來源:上海海事大學商船學院 作者:李震邦(bāng) 徐思豪 徐鴻兵

摘要:針對(duì)自動化流水線中安裝數控機器(qì)臂的懸臂支撐結構,建立相關模型並進行有限元建模(mó)與靜力學計算,求得懸臂支撐結構的變形特點。通過計算得(dé)到機器臂手臂末端位移提出(chū)了優化方案並進(jìn)行(háng)計算分析,為相類似的機器(qì)臂懸臂支撐結構的設計提(tí)供(gòng)了有益的參考(kǎo)。

關鍵詞:懸(xuán)臂支(zhī)撐結構;剛度改良(liáng);有限元計算

在工業流水線(xiàn)工作過程中,許多(duō)崗(gǎng)位過分依靠(kào)工人的體力和技能,具有勞動強(qiáng)度大、生產效率低、工人技術不熟練等幾大難題,嚴重影響產品的穩定性和一致(zhì)性,阻礙了相關行業自動化程度的提高。因此迫切需要一種新的方式來進行更快更好的加(jiā)工,數控(kòng)機器人應運而(ér)生。目前在(zài)各大製(zhì)造業(yè)自動化生產流水線上,數控自動化機器臂(bì)的應用(yòng)越來越(yuè)廣。然而機(jī)器臂工作載荷複雜,對於其懸臂支(zhī)撐結構會(huì)造成各向的彎扭變形。因此應該(gāi)將變形(xíng)量控製到一定範圍以內保(bǎo)證支撐結構的剛度(dù)以滿足機(jī)器臂的(de)正常運轉。

本文以某汽車製造流水線的機(jī)器臂鋼結構布置方案為研究對(duì)象,通過有限元分析(xī)軟件進行靜力學分析求得該結構布置(zhì)方案中支撐結構的變形特點,並提出改良的方案。

1.整體鋼(gāng)架結構的初(chū)始設計

本文選取某(mǒu)廠(chǎng)區內生產流水線中的局部鋼結(jié)構進行有限元建模(mó)分析。為了更好的分析與研究懸臂支撐結(jié)構其自身以及下部的(de)支撐結構的結構(gòu)特點,分別對裝載機(jī)器臂的懸臂支撐結構,以(yǐ)及(jí)整體鋼架結構兩部分進(jìn)行分析。

機器臂懸(xuán)臂支撐結構由兩(liǎng)根400x400x16mm 的方鋼通過連接部(bù)分厚為16mm 的斜板焊接而成。有限元(yuán)單元使用shell 殼單元尺寸取(qǔ)100x100mm。使(shǐ)用MSC.Patran 中MPC 多點約束單(dān)元模擬機器臂3.4 米最大臂展距離。MPC 單元是將機械臂作為(wéi)一剛體考慮,忽略機(jī)械臂自身的變形,並將機械臂的質量過度至機械臂的支撐(chēng)結構上。此外同樣使用多點約(yuē)束(shù)將截麵聯接(jiē)至其幾何中心以模擬連接機器臂的法蘭接(jiē)頭,以此將(jiāng)機械臂(bì)正常運轉過程中(zhōng)的載(zǎi)荷過度至支(zhī)撐結構上。模型對螺(luó)栓連接等局部細節進行了適當簡化。建模材料(liào)選取普通碳素鋼,其彈性模(mó)量取206000MPa, 泊鬆比取0.3,密度取7.85x103kg/m3。懸臂支(zhī)撐結構安(ān)裝在底部兩根板厚為16mm 的箱型梁上,並在對應支撐結構位置下方設有凸台。考慮機器臂布置的不對稱,支撐結構互相之間的影響,以及避免距離(lí)約束(shù)端過近影響結果等原(yuán)因,建立6 個懸臂支撐結構的局部模型。

2.加(jiā)載工況與(yǔ)約束並(bìng)計算

在不考慮機器臂(bì)重(chóng)量造成的初始位移情況(kuàng)下(xià),根據機器臂生產(chǎn)廠商的相(xiàng)關數據已知機器臂運轉過程中最危險工況(kuàng)如下:

在上述(shù)有限元(yuán)模型中,對鋼結構底端的8 個樁腿進行全約束(shù)。對於單體的懸臂支撐結構其約束取結構下表麵所(suǒ)有節點。

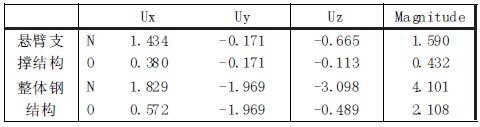

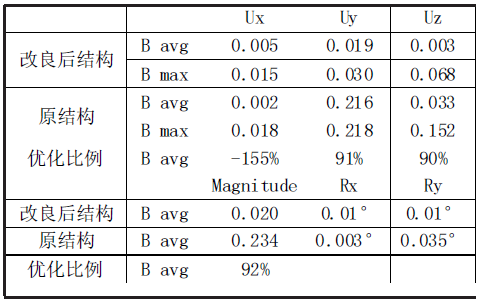

表1 計算結(jié)果匯總(單位:mm)

由於在實際工況中(zhōng),整體結構布置在x 方向上(shàng)有其他(tā)的約(yuē)束條件,因而在(zài)選取6 支柱有限元模型中位於中間的兩個懸臂支撐結構變形(xíng)較大的一個做為研究對(duì)象。

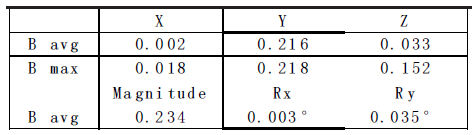

表2 懸臂支撐結構底麵變形量(單位:mm)

其中懸臂支撐結構底端(duān)B 點為(wéi)一基(jī)座麵,根(gēn)據組成該麵的25個節點的各方向的位移分量,得出基座麵中最大位移值(B max)和整個基座麵平均位移值(B avg)。並根據x,y 方向中點位置的節點位移分量的相對差分別求出在x,y 方向的偏轉角Rx,Ry。可以明顯的(de)看出倒L 型的懸臂支撐結構為(wéi)一典型的懸臂梁結構,由於約(yuē)束端與受(shòu)力點跨度較大,其彎扭變形(xíng)較大。總體變形趨勢是在yz 平麵內的(de)彎曲變形以及在z 軸方(fāng)向上的扭轉。機器臂工作載荷通(tōng)過懸臂梁傳遞(dì)至底部鋼結構上,而底部鋼結構的(de)主要支撐作用是通(tōng)過兩根x 方向(xiàng)上連續的(de)箱型梁提供的。在變形圖中可以明顯的(de)看出底(dǐ)部結(jié)構中箱梁與懸臂支撐結構下方的(de)凸台一(yī)起發生(shēng)了向內的扭轉(zhuǎn)變形。

可以看(kàn)出,要限製懸臂(bì)支撐(chēng)結構的變(biàn)形需(xū)要提(tí)升底部鋼結構在x 軸(zhóu)方向上(shàng)的抗扭性。根據工作要求,需要將機器(qì)臂手臂末端N 點位移限製在3mm以內。如果懸臂支撐結構再加厚(hòu),使得其板厚超過16mm 將不利於裝配與采購(gòu),添加加強筋也並不(bú)經濟(jì),現針對整體鋼結構的改良方案進行計(jì)算分析。

3.改良方案

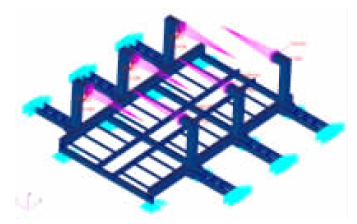

對底部鋼結構增加y 向連接件,提供額外的約束。並適當(dāng)減低箱型梁厚度至10mm。其中, 在懸臂支(zhī)撐結構下(xià)方凸台的後方增加兩道2x90x8/175x5mm 的工字(zì)鋼,其跨度為2.4 米(mǐ),具體形式以及約束見下圖。

改良方案整體有限元模型

方案改良結果如下。

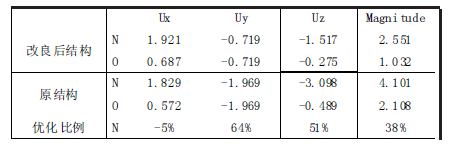

表3 改良前後N,O 點位移(yí)分量(單位:mm)

由於優化方案旨在通過加強懸臂支撐結構底(dǐ)部來提升整體的結構剛度,因此就基座B 點位置處(chù)進行(háng)數據對比。

表4 改良前後B 點位移分量(單位:mm)

由計算結果可以(yǐ)看出,改良結構後N 點的總變形量得以下降近40%左右。而對於基座B 點的總變形量可以降低近90%。其中可以看到Uy 與Uz 的變(biàn)形量下降的很多,主要是由於該結構能夠極好的限(xiàn)製箱型梁在x 軸方向(xiàng)上的扭轉,從而控製懸臂支撐結構底座(zuò)B 點的位移。而由於箱型梁本身壁厚的減小(從16mm 降低到10mm),使得懸臂支撐結構在(zài)x 軸方向上的彎曲變形稍稍增大了一些。

4.結論

本文以某汽車製造流水線的機器臂(bì)鋼結構布置方案為研究對象,通過MSC Patran&Nastran 大型通用(yòng)有限元分析軟件進行靜力學分析求得該(gāi)結(jié)構布置方案中支撐結構(gòu)的變形特點,此外也通過有限元軟件模擬得出結構會對機械臂精度產(chǎn)生(shēng)的位移的精確解。對生產商(shāng)控製(zhì)機械臂工作精度有著極大的幫助。此外本文(wén)還(hái)對結構改良的方案(àn)進行研究,提出了結構(gòu)及剛度的優化方案。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數(shù)據

- 2024年11月 分地區金屬切削機床產(chǎn)量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床(chuáng)產量數據

- 2024年10月(yuè) 金屬切(qiē)削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車(chē))產量數據