交流伺服電機性能測試平台設計與應用研究

2022-6-28 來源:武漢華中數控股份有限公司 作者:翟世欣 曾星

隨著中國智能製造 2025 戰略的提出以及電機工業的迅速發展,行業內(nèi)對於交流伺服電(diàn)機的性(xìng)能指標提出了更多以及更高的要(yào)求,在電(diàn)機(jī)廠商層麵(miàn),除(chú)了對電機的磁路仿真設計(jì)、工藝路(lù)線進行研究以外,往往缺失的是對新產品樣機(jī)大批量的關鍵性能與理論仿真的驗證 ; 在(zài)配套主機廠(chǎng)層麵,隨著電機選型品種(zhǒng)繁多、應用層麵廣、性能參數多、知識層麵(miàn)寬(kuān)泛,且對應不同應用場合對性能(néng)的偏重點(diǎn)也不同,這些問題都對電機性能測(cè)試技術有了更高的要求。對此,需要形成全麵的評價標準和準確的測試(shì)手段,因而,開(kāi)發一套交流伺服電機性能測試平台顯得尤為重要。

一、測試平台(tái)總體架構

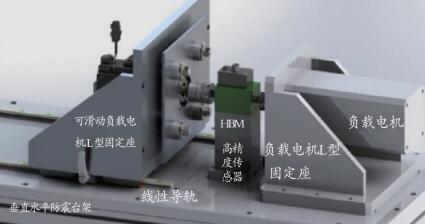

基於高精度高響應(yīng)自主研(yán)發高響應高精度伺服(fú)電(diàn)機作為負載,采用高性能(néng)自主(zhǔ)驅動控(kòng)製單元的轉矩、速度閉環(huán)控製策略,以及成熟穩定的電(diàn)網回饋方案,既能實現零轉速下的持續扭矩輸(shū)出,又在節能環保(bǎo)方麵(miàn)獨樹一幟(zhì)。具有其它測功機無法比擬的轉矩動態響應以及優異的轉矩轉速控製特性,提升了電機性能測(cè)試的高(gāo)效節能及高可靠性。采用浮動式轉速轉矩傳感器,大幅增大轉速轉矩(jǔ)采樣準確性。該測(cè)試平(píng)台實現了傳統靜態測功機無法進行的測控方案,如能量回饋、瞬態加載、反向拖動、轉速控製等。測試台結構(gòu)采用水平、垂直防(fáng)震一體(tǐ)式台架,被測電(diàn)機 L 型板與測(cè)試台麵采用導(dǎo)軌安裝及導軌定位技(jì)術(shù),保障了被測(cè)電機與傳感器(qì)間的同軸度。

圖 1 測試平台整體架構圖

二、係統工作原理

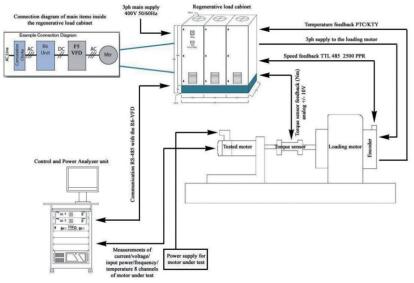

測試係(xì)統由上位機軟件給驅動單元發出轉矩指令或速度(dù)指令空載負載電機加載,並由高精度傳感器上傳實時轉矩轉速信號(hào)、功(gōng)率分析(xī)儀檢實時輸入輸(shū)出電流、電壓、功率、效率並通過PCI 數據采集卡上傳至控製軟件(jiàn),軟件通過負載電機編碼器及采集(jí)卡數據信息進行閉環控(kòng)製,並由控(kòng)製軟件繪製所需實驗曲線,進行實驗數(shù)據處負載電機通過回饋模塊實現能源高品質回收再利用。詳見圖 2 所(suǒ)示工作原理。

三、硬件設計

1. 負載電(diàn)機(jī)選(xuǎn)擇額定功率(lǜ)為 18.5Kw、額定轉速 1500rpm,最高轉速 10000rpm,額定電流為 43A 的異步電機 ;

2.選擇高精度200Nm數字轉(zhuǎn)矩轉速傳感(gǎn)器,轉速精度(dù) ±0.5,轉矩精度 ±0.1,作(zuò)為測量與控製係統的首要環節,傳感器必(bì)須具有快速、準確、可靠的性能。

圖 2 係統工作原理圖

3. 聯軸器選用高精度彈性(xìng)聯軸器,保障同軸度穩定性的同時,也能保障扭(niǔ)矩轉速的準確傳遞。

4. 能量回饋單元選用(yòng)大(dà)容量能(néng)量回饋單元,全自動負載係統選用自主研發驅(qū)動單元實現高精度、高響應的扭(niǔ)矩及轉速(sù)輸出。

5.PID執行單元選用自主研發PLC控製係統,提供更穩定快速的執(zhí)行各種測試條件。

6. 采用軍工級(6 通(tōng)道)高精度多功能電(diàn)力分析儀來進行電氣參數測試。可同時測試驅動器前端和後端,保障實驗數(shù)據的準確性。

四、軟件功能

測試平(píng)台的軟件開發(fā)與功能設計是十分重要的工作。根據測試需求(qiú),係統(tǒng)上位機控製軟件係統可以實現下列功能 :

1. 數據采集 : 能與下位(wèi)機係統建立通訊,實現扭矩、轉速、功率、電流等數據互傳。

2. 命令發送 : 能將各種測試命令下(xià)發至下位機(jī),實現與負載係統、PID 控製係統、功率分析(xī)儀主動控製權。

3. 實時數據繪製 : 將采集到的數據進行分析並繪製出曲線。

4. 參數設置 : 對負載控製係(xì)統剛性進行 PID調節。

5.狀態顯示:顯示當前測試扭矩、功率(lǜ)、轉速、電(diàn)流、電機實時溫度等。

6. 測試項目 : 能夠為測試者提供多種不同的測試項目及自(zì)動測試方案。

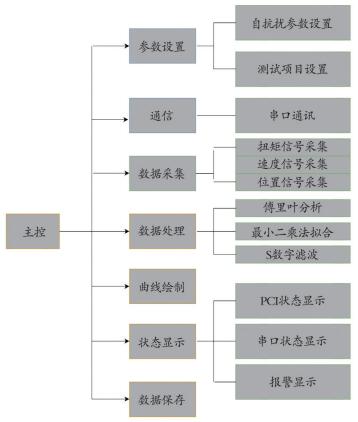

五、軟件程序結構

基於以(yǐ)上功能,選擇測試程序在 WINDOS係統(tǒng)下使用 Visual Studio 采樣用麵向使用者編程方法進行開發,軟件結構如圖所示 :

圖 3 平台(tái)軟件程序結構圖

測試台程序運行過程如下 : 主程序啟動,初始化 PCI 設(shè)置、PLC 設置,初始化串口 1、串口2 以及實驗中所需的(de)設置 ; 選擇測試種類 ; 設置好所需數(shù)據和測試項目後開始進入測試階段。由上位機發送指令給負載電(diàn)機進(jìn)行數據采集及曲線繪製。期間可人(rén)工停止測試或(huò)等待(dài)自動測試停止。

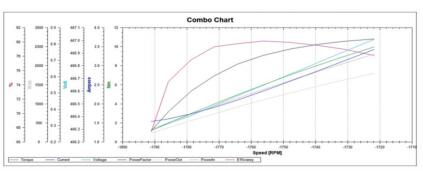

圖 4 測試實驗平台界麵圖

對所需數據進行分析(xī),測試結束後選擇(zé)保存,將本(běn)次數(shù)據保存。

六、測試項目

1. 手動 / 自動加載(zǎi),測試(shì)負載特性,包(bāo)括 :扭矩 / 轉速 / 電流 / 電壓(yā) / 功率 / 效率,通過該測試可準確判定被測電機工作區間分(fèn)布範圍以及電機承受負載的情況,有效的了解電機性能指標。

圖 5 負載特性測(cè)試(shì)曲線

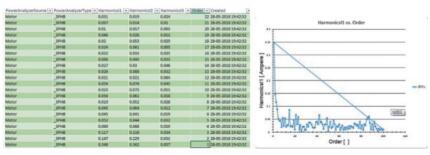

2. 驅動器的電流不同負載(zǎi)下的諧(xié)波分析測試,測(cè)量伺服驅動器輸入輸出三相電運行(háng)情況(kuàng),能(néng)夠定量分析伺服係統整體存在的諧波含量、有(yǒu)功使用、無功損耗、功率因數、電壓變動、閃變幹擾、三相(xiàng)不平衡等指(zhǐ)標,能夠準確反映整個伺服電機係統的 “健康(kāng)” 狀況。

圖 6 諧(xié)波分析(xī)測(cè)試曲線

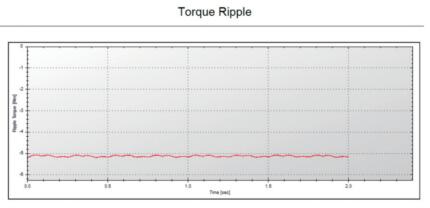

3. 轉矩波動測試,由於電機直接用於負載,在運轉的過程中,其自身由於齒槽(cáo)力矩,電磁效應和加工裝配工藝等(děng)生產的轉矩波(bō)動將直接傳遞到負載上,從而對整個伺服電機係(xì)統的平穩及控製精(jīng)度產(chǎn)生影響(xiǎng)。尤其(qí)在低轉速低(dī)負載狀態下,力(lì)矩波動占電機輸出力矩比例較大,直接影響電

機控製(zhì)精度,該測試可(kě)在電機出廠前對(duì)電機工(gōng)藝進行精準控製。

圖 7 轉矩波動(dòng)測試曲線圖

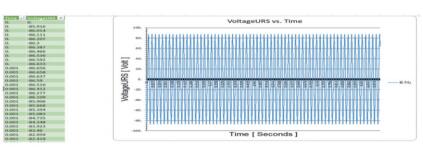

4. 反電動勢測試,電機反電勢設計好壞對於電機性能有著直觀的影響,低反(fǎn)電勢電(diàn)機驅動器輸(shū)出(chū)電流波(bō)形毛(máo)刺較大,高反電勢電機通過自身電(diàn)感來抑製磁勢變化斜率,通過降低諧(xié)波達到降低鐵耗,過高的(de)反電勢也會由於弱磁角度變化引起電機高速過載能力較弱。通過該測試可直觀對比不同電機反電勢的差異化。

圖 8 反電勢測試曲線圖

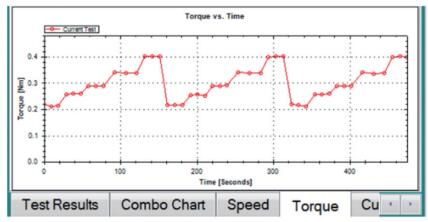

5. 交變工況測試,通過自動化編程加載方式模擬電機在不同工作區不同時間交替使用狀態,也同時模擬電機(jī)在自身不同工作區交替工作時電機繞組溫(wēn)升以及(jí)控製精度的穩定性,通過該測試提升電機出廠前的可靠性。

圖 9 交變工況測試曲線

七、結論(lùn)

本文(wén)設計並實(shí)現了一個用於測試伺服電機性能的自動(dòng)化測試平台,該係統將計算機、采集(jí)卡、傳感器等硬件(jiàn)與(yǔ)數據采集、分析以及(jí)圖形用戶界麵的應用軟件有效的結合,能充分發揮計算(suàn)機的軟(ruǎn)件控製能力。利用此平台對特定的伺服係(xì)統進行(háng)了各種功(gōng)能測試,測試結果證明,該平台能夠按照測試係統設計功能要(yào)求,成功及準確的實現伺服電機的(de)測試工作。

投稿箱(xiāng):

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出(chū)口情況(kuàng)

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況(kuàng)

- 2024年10月 分地(dì)區(qū)金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年(nián)8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據