淺談機床主軸的差異化(huà)特(tè)性

2017-4-27 來源:廣州市昊誌機(jī)電股份有限公司 作者:聶浩鋒,李德恒

摘要:作為機床最核心的部件,機床主軸的性能直接決定著機床的加工性(xìng)能。根據機床主軸傳動方式,可分為齒輪式主軸、皮帶主軸、直(zhí)聯主軸和(hé)電主軸。著重通過對比的方式介紹各類主軸的特性,為工程師在設計機床時對主軸(zhóu)選型提供技術支(zhī)持。

關鍵詞:機床(chuáng);主軸;電機(jī);特性

1.機床主軸的常用類型

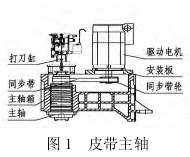

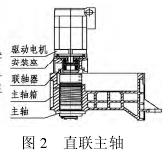

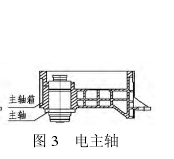

1機床主軸是指機床上帶動工件或刀具旋轉的軸。目前,市麵上絕大多數機床主(zhǔ)軸為皮帶或直聯主軸。齒輪式主軸已逐漸退出舞台,在此不做討論,而電主軸以其獨特的優(yōu)勢正不斷擴大市場(chǎng)份額。皮帶主軸的(de)電(diàn)機在主軸(zhóu)後上方,通過皮帶、連接座(zuò)等部件連接主軸,如圖 1 所示;直聯主(zhǔ)軸的電機與主(zhǔ)軸在同一軸線,通過聯軸器(qì)連接主軸,如圖 2 所示;電主軸的電機藏入主軸內部,與主軸結合成一體,如圖 3 所示。

2.機床主軸的特性

由於傳動方式的區別,各(gè)類主軸在使用中存在明顯的性能差異。下(xià)麵我們(men)從占用空間、安裝難度、極限轉速、噪聲、響應速度、振動(dòng)、扭矩、成本、使加工特點等方麵加以介紹,並對比它們的特性。

2.1 皮帶主軸的特性

2.1.1 占用空間

主軸箱上需裝(zhuāng)打刀缸(gāng)、電機、安(ān)裝板、同步帶輪、同(tóng)步帶(dài)等,占用空間較大,負載較重。

2.1.2 安裝難度

1皮帶連接為柔性連接,所以對兩軸之間的(de)位置精度、配件的(de)加工精度(dù)和裝配要求相對較低(dī),但配件多安裝麻煩。例如,帶輪齒跳需校正至絲級(jí),主軸與電機軸線平行度達絲級,電機安裝帶輪(lún)後需動平衡校正,主動(dòng)輪與從動輪偏擺高點和安裝位(wèi)置需一(yī)致,需通過打刀缸調節刀柄頂(dǐng)出量,皮帶和(hé)帶輪處於(yú)箱體內腔導致安裝和檢測困(kùn)難等。

2.1.3 極限轉速

市麵上常用的(de)皮帶主軸極限轉速一般隻有約 10 000 rpm。受皮帶的(de)影響,很難在保證振動和噪聲合格的(de)情況下提高轉速。

2.1.4 噪聲

有主軸和(hé)電(diàn)機軸承滾動摩擦聲、主軸風切噪(zào)聲、電機電流聲、散熱風扇聲、同步(bù)帶風(fēng)切噪聲與齒齧合噪聲(shēng)等,其中同步帶引起的(de)噪聲較大。

2.1.5 響應速度

主軸運轉需(xū)經過從電機反饋至同(tóng)步帶再傳(chuán)到主軸,軸係重轉動慣量大,同步帶傳動(dòng)摩(mó)擦力和變形較大,齒間(jiān)隙大,所以響應速度(dù)較慢。

2.1.6 振動

電機和主軸(zhóu)的不平衡量和兩軸線的平行度,皮帶傳動時的往(wǎng)複變形及齒形齧合都影響其振動,轉速越高影響越明顯,且越難降低。

2.1.7 扭(niǔ)矩

可通過帶(dài)輪(lún)實現(xiàn)輸出轉速或輸出扭矩的增減。帶輪傳動比(bǐ)為 1∶1 時,輸出扭矩(jǔ)比直聯主軸稍微降低(摩(mó)擦損耗)。

2.1.8 成本

成(chéng)本(běn)=主軸(zhóu)及配件成本+維護成本+人(rén)工成(chéng)本。主軸及配件成本(běn)相對較低。柔性連接能有(yǒu)效分離電機和主軸的各(gè)自(zì)振動。在極端工(gōng)作狀態時,還會因(yīn)超出額定負載(zǎi)以同步帶“爬齒”的形式進行緩衝,有效保護主軸及電機(jī),從(cóng)而避免電(diàn)機和主軸同時損壞,降低維修成本。但因零件較多,影響因素(sù)也較多,裝配(pèi)耗時較長導致人工成本也較高,如果出現異常,故障(zhàng)點的判斷(duàn)也較為耗時。

2.1.9 加(jiā)工特點

重切削(xuē)能力強,但角(jiǎo)度定位精度低,加工精度也低。

2.2 直聯主軸(zhóu)的特性

2.2.1 占(zhàn)用空間

主軸箱上需裝電機、聯(lián)軸器、電機安裝座等,占(zhàn)用空間和負載比皮帶(dài)主軸(zhóu)少(shǎo)。由於負載降低,滑台移動的響應速度比皮帶主(zhǔ)軸快。

2.2.2 安裝難度

因聯軸(zhóu)器的柔性緩衝(chōng)性能很(hěn)弱,所以對零部件之間的形位(wèi)公差要求比皮帶主(zhǔ)軸高很多,否則,不同的軸所產生的(de)附加載荷將造成振動大甚至主軸和電機損壞。裝配時,需保證主軸、聯軸(zhóu)器與電機軸線同軸度達 u 級,主軸軸線與電機安裝麵垂直度達 u 級(安裝麵一(yī)般需鏟(chǎn)配),但零件(jiàn)少安裝會方便點。

2.2.3 極限轉速

市麵上常用直聯主軸極限轉速一般達 24 000 rpm。轉速(sù)越高,對主軸、聯軸器、電機的同軸度要求越高,如(rú)果想在振動(dòng)合格的情況下提高轉速,則需更高的動平衡精度、裝配精度和聯軸器零件(jiàn)精(jīng)度,但難度很大。

2.2.4 噪聲

有(yǒu)主軸和電機(jī)軸承滾動摩擦聲、主軸風切(qiē)噪聲、電機電流聲、散熱風扇聲、聯軸器風切噪聲等,噪聲比皮帶主軸要明顯降低。

2.2.5 響應速度

主軸運轉需經過從電機反饋至聯軸器再傳到主軸,軸係重轉動慣量大(dà),但聯軸器柔性很弱,所以主軸運轉的(de)響應速度比皮帶主軸快。

2.2.6 振動

隻受電機和主軸的不平衡量,主軸、聯軸(zhóu)器與電機軸(zhóu)線同軸度影響,振動比皮(pí)帶(dài)主軸低。

2.2.7 扭矩

由電機(jī)扭矩確定,不可實現輸出轉(zhuǎn)速或輸出扭矩的增減。

2.2.8 成本

成本=主軸及配件成本(běn)+維護成本+人工成本。主軸及配件(jiàn)成本比(bǐ)皮帶主軸稍高一點;電機和主軸往往會同時損壞,從而提高了維(wéi)修成(chéng)本;零件少裝配所需的時間成本(běn)降低(dī),若出(chū)現異常,故障點的判斷效率也會提高。

2.2.9 加工特點

通過聯軸器連接可以(yǐ)杜絕電機(jī)和主軸之間的遊離間(jiān)隙,同時聯軸器的(de)柔性變形也很小,所以角度定位精度較高;沒有皮帶傳(chuán)動產生的發(fā)熱,熱穩定(dìng)性也相對較好(hǎo);由於振動低(dī)轉速高,所以加工精度比皮帶主(zhǔ)軸高。

2.3 電主(zhǔ)軸的特性

2.3.1 占用空間

主軸箱(xiāng)上無需加裝其他零件,占用空間和負載比直(zhí)聯主軸更少,尤其在多(duō)軸聯動機床上更有優勢。負載更低(dī),滑台移動響應速度也更快。

2.3.2 安裝難度

由於主軸(zhóu)箱上無需加裝其他零件,安裝最(zuì)簡單(dān)。但滿足高轉速所需的零(líng)件精度要求很高,加上內置電機,對主軸(zhóu)供應商技術要求很高。

2.3.3 極限轉速

沒有(yǒu)中間傳動環節的外力作用和衝擊,更利於轉速的提升。市麵上已出現 100 000 rpm 滾珠類電主軸,氣浮(fú)電主軸轉速甚至達 400 000 rpm。

2.3.4 噪聲

噪聲有(yǒu)電主軸軸承滾動摩擦聲、主軸(zhóu)風(fēng)切(qiē)噪聲、電機(jī)電流(liú)聲等。噪聲最低。

2.3.5 響應速度

傳動鏈的長度縮短為零,實現了“零傳動”。軸係輕轉動慣量小,可實(shí)現更高的加速度,同(tóng)時準停的精度和(hé)速度都能大大提高。

2.3.6 振動(dòng)

隻受內部零件的加工精度、電機質量和軸係的不平衡(héng)量影響,且隻有一根軸的軸(zhóu)係也便於實現更(gèng)低(dī)的振動。同(tóng)時,高速運轉能遠(yuǎn)離機床係統的激振頻率,避免共振的(de)發生。

2.3.7 扭矩

由於電機內置且安裝空間有限,電機比同(tóng)規格皮帶或直聯主軸所配的電機小,所以(yǐ)能輸出的扭矩稍低,粗加工能力也會稍差。

2.3.8 成本

成本=主軸+維護成本+人工成本。價格比皮帶和直聯主(zhǔ)軸都高很多(duō),但可以(yǐ)省(shěng)掉外置電機等(děng)配件的成(chéng)本。當其(qí)安裝氣缸時,也可為客戶省掉外置液壓站或者增壓缸的成本(běn)。因(yīn)為零件精密,所以維修價(jià)格也會提高(gāo)。其安裝簡單,同時可內置編碼器、刀具檢(jiǎn)測傳感器等零(líng)件,人工和時間成本都可以降低。

2.3.9 加工特點(diǎn)

由於軸承和電機小導致剛性和扭矩相對較小,所以(yǐ)重切削能力不如前兩者。但低振動的高速(sù)加工能使切(qiē)削力降(jiàng)低,切削產(chǎn)生的熱量降低,熱變形小,殘餘應力小,成品光潔度好,同時可以省(shěng)去精加工工序。

3.總結

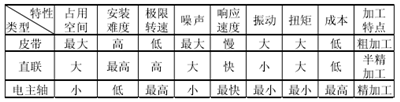

通過以上對比分析,皮帶主軸、直聯主軸和電主軸的特(tè)性差異歸(guī)納為表 1 中的內容。

表 1 特性對比

參照表(biǎo) 1 列出的特性(xìng),需求者可根據機台精度、產(chǎn)品要(yào)求、成本等方麵(miàn)考慮選擇最適合(hé)的產(chǎn)品。值得一提的是,隨著數控技(jì)術的發展及市場需求(qiú),高速加工技術以其加工效率和(hé)精度高等優勢必將成為發展趨勢。

投稿箱:

如果您有機(jī)床(chuáng)行業、企業相關新聞稿件發(fā)表,或(huò)進行資訊合作(zuò),歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床(chuáng)行業、企業相關新聞稿件發(fā)表,或(huò)進行資訊合作(zuò),歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產(chǎn)量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口(kǒu)情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據(jù)

- 2028年(nián)8月(yuè) 基本型乘用車(轎車)產量數據