軸承前蓋、後擋智能測量選配係統的研製

2019-12-9 來源:內蒙古包(bāo)頭 河南鄭州 作(zuò)者:秦(qín)春林 孫寶民 尹建鋒

引言

輪軸是鐵路車輛中的(de)重要互換部件之一,其技術狀態直(zhí)接影響鐵路車輛的運行安全和速度。軸承、軸(zhóu)承附件與輪對的選配壓裝,其技術狀態直接影響車輛的運行安(ān)全。軸承(chéng)與輪對軸徑的選配壓裝一直被作為保障安(ān)全的關鍵指標,所以曆來受到重視,軸承選配壓裝的各種自動化設備發展比較快,目前(qián)已比較齊全,自動化程(chéng)度高(gāo)。但是軸承附件一直以來都沒有得到足夠(gòu)的重視,然而軸承附件(jiàn)的選配壓裝也至關重要,後擋選配不合適,壓裝產生裂紋、斷裂同樣影響(xiǎng)鐵(tiě)路車輛的運行安全,但是目(mù)前還沒有一套自動係統能夠完成軸(zhóu)承附件(jiàn)檢修的所有工(gōng)序,以及選配(pèi)工作(zuò)。

本文闡述研製一套係統完成(chéng)軸(zhóu)承前蓋和後擋的檢修選配工作,根據《鐵路貨車輪軸組裝(zhuāng)檢(jiǎn)修及管理規則》(鐵總運[2016]191 號)及其(qí)相關文件規定的檢修項目及選配原則,設計軸承前蓋、後擋智能(néng)測量選(xuǎn)配係統。該係統可(kě)對貨車 60 t,70 t 軸承前蓋、後擋,進行自動清洗、烘幹、測量、智能分類並按規格公差存放(fàng)(不合格品直接(jiē)放入廢料箱) 和計算機自動化(huà)管(guǎn)理的智能係統。

1 預期目標

(1)設計完成一套適用於鐵路貨車輪軸檢修的軸承前(qián)蓋、後擋輸送、清洗、烘幹、測量、選配、存放係統,實現對軸(zhóu)承前蓋、後擋檢修的流水線作業。

(2)清洗、烘幹、測量(liàng)裝置技術滿足工藝要求,均達到行業較高水平。

(3)係統作(zuò)業(yè)節拍≥1.6 件/min。

(4)係統大修周期達到 5 a,係統整體使用壽命≥10 a。

(5)軸承前蓋、後擋(dǎng)清洗、烘幹、智能測(cè)量選配係統的設備日常檢查標準和(hé)設備檢修標準。

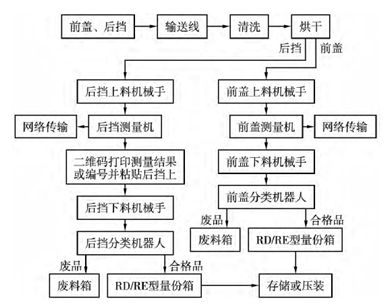

2 係統工藝過程及布局(圖 1)

3 係統主要組成及主要參數

(1)係統的主要組成。輸送線、清洗室(shì)、烘(hōng)幹室前、後擋測量機、蓋(gài)測量機、上下料機械(xiè)手、機器人智能選配及存儲、存儲庫、工控機、電控櫃、氣路係統和工作軟件(jiàn)。

(2) 係統主要技術參數。係統總功率:<75 k W;電源:AC380 V/220 V±10%,50 Hz,三相五線製,保護接地;氣源種類:壓縮空氣(經過淨化);氣源壓力(0.35~0.7)MPa;工作(zuò)壓力 0.4MPa;生產能力:一班(7 h)檢修(xiū) 60 輛(liàng)車的前蓋、後擋;生產形式:雙工位;係統作業節拍≥1.6 件/min,係統運行(háng)方式:連續/間歇;係統運行控製方式:手動/自動;係統運行速度:可調。

圖 1 工藝流程

4 主要部件的組成和(hé)主要技術參數

4.1 輸送線

(1)主要組成。減速機驅動裝置總(zǒng)成、頭部傳(chuán)動總成、鏈條總成、尾部張緊裝置總(zǒng)成、結構鋼支撐架總成、網狀托物架、電器(qì)控製總成(chéng)和安全(quán)保護裝置等幾大部件構成。

(2)輸送線的主要技術參數。①輸送線形式:傳送帶(不鏽鋼網鏈)結構;立體循環形式;②驅(qū)動(dòng)形式:電機驅動;③調速方式:變頻調速(無極調速);④運行方式:連續和間歇式(可切(qiē)換);通過式流水作業;⑤運行速度(dù):(0.1~6)m/min(可調);⑥傳送帶承載能力(lì):≤250 kg/m2;⑦輸送線長 10 000 mm、寬(500~550)mm、高(gāo)700 mm;⑧工作溫度:(-20~60)℃;⑨工作噪聲:≤50 d B。

(3)輸送線功能。該輸送線承擔軸承(chéng)前蓋、後擋進行清洗、烘幹、測量作業工序的銜接和輸送物(wù)料(liào)的功能,輸送(sòng)線根據軸承前蓋、後(hòu)擋外形尺寸結(jié)構設計為雙(shuāng)排雙工位(一排放置前蓋、一排放置後擋,輸送線材料選用不鏽鋼,設計高度符合現場人工作業(yè)易上料操作,輸送(sòng)線長度根據現場位置、工(gōng)作節拍及作業量進行設計,傳輸速度及存放工位數量根(gēn)據(jù)清洗、烘幹及測量節(jiē)拍(pāi)合理(lǐ)配置,輸送速度範圍內可調,輸送線設計結構合理、故障率低,易於後期保養和維修。

(4)工藝過程。人工(gōng)上料時采用連續模式,當清洗機(jī)前的所有工位放滿後,輸送線自動進入間歇模式,此時(shí)係統開始進入清洗、烘幹、測量等工作狀(zhuàng)態;當最後(hòu)一(yī)組工件(jiàn)被運至測量機工位時,輸送線重新轉入連續模式,如若有人工上料(liào),則輸送線繼續運行,否則輸送線停止工作。

4.2 清洗、烘(hōng)幹機(jī)

軸承前蓋和後擋清洗(xǐ)、烘幹機是按照鐵總運[2016]191 號文件規定的清(qīng)洗、烘幹標準,對貨(huò)車軸承(chéng)前蓋和後擋進行自動清洗、烘幹的智能係統。該係統可用(yòng)於清洗工(gōng)件表麵的鐵屑、油汙、廢塵等;吹幹後工件表麵無滴油、磕碰傷等現象。

清洗效率高,清洗後(hòu)配件表麵無殘留汙漬,效果符合現場檢修要求,清洗機整體材料采用不鏽(xiù)鋼,設計汙水槽、清水槽、過濾裝置及高壓水泵裝置,結構設計合理,布局緊湊,換水作業方便。

烘幹裝(zhuāng)置(zhì)用於清洗完成後(hòu)的烘幹作業,烘幹後配(pèi)件徹底幹燥,符合(hé)現場測量要求。清洗、烘幹裝(zhuāng)置的工藝節拍與測量機構配(pèi)合設計,保證流水線作業流暢。

(1)主要組成。該設(shè)備有 2 個噴淋清洗室、1 個風幹室、1 個熱風烘幹室,共 4 個工位。

(2)主(zhǔ)要性能。①設備用途:滿足軸承前蓋、後檔清洗和烘幹的要求;②適應範圍:新造、檢修 60 t,70 t 貨車軸承前蓋和後擋;③清(qīng)洗方式:前蓋、後擋成套,工件同時進行高壓噴淋清洗。④清洗效果(guǒ):用於清洗工件表麵(miàn)的鐵屑、油汙和(hé)廢塵(chén)等(děng)。⑤烘(hōng)幹方式:循環熱風加常溫壓縮空(kōng)氣(qì)風刀。⑥吹幹效果(guǒ):吹幹後工件表麵無滴油、磕碰傷等現象。⑦工藝流程:人工上料→在線輸送→噴淋粗清洗→噴淋精清洗→風(fēng)泵吹幹→熱風烘幹→過渡→風泵吹勻、降溫→測量(liàng)工位。

(3)設備技術參數。清洗工(gōng)件:前蓋、後檔;清洗能力(產量):日工作量滿足 49 台車;生產節拍:≥1.6 件/min;零(líng)件通過最大(dà)高度:250 mm;設備工作(zuò)時間:7 h/d;

清(qīng)洗(xǐ)液:水劑、清洗劑、防鏽劑;作業方式:流水線作(zuò)業,通過式(shì),風源壓強(0.4~0.6)MPa;工作噪聲≤50 d B;汙染環境:無;工作(zuò)速度 0.5 m/min;線速度(0.1~5)m/min 可調(變頻調速);噴淋段水壓(yā)(0.5~6)MPa,流量 10 m3/h,電機功率 4 k W;加熱功率 45 k W/380 V(交流);設備(bèi)總功率:約 65 k W;加熱功率:45 k W/380 V(交流);總重量:約 3 t;電源電壓 AC 380 V/220 V±10%,50 Hz,三相五線製,保護接地;控製(zhì)方式:手動和自動可切換;指示方式:溫度指示,噴(pēn)淋槽溫度顯(xiǎn)示;過載保護:電機、泵、風機過載;溫度異常;急停(tíng)保護。液位報警(jǐng):液位控製欠液報(bào)警指示(shì)。

4.3 前蓋測量機

該設備可提高軸承前蓋檢測的(de)精度、選配可靠性、穩定性及可追溯性;配合鐵路車輛計(jì)算機網絡化管理係統,為保障鐵路(lù)車輛的運(yùn)行安全,提供了快捷、準確、可靠的手段;可與 HMIS 聯(lián)網,並可與上下位機聯網與數據共享。

(1)主要組成部分。機架總成、測量部及定位機構、上料機構、下料機構、氣路係統、電控部、工控(kòng)機、故障診斷(duàn)係統和工作軟件。

(2)各部分功能介紹。機架總成:測量部基礎、設備的基礎與框架;定位機(jī)構及測量部:對前蓋進行定位並(bìng)對軸頸配合麵直徑和(hé)台階高(gāo)度進(jìn)行測量;上料(liào)機(jī)構:將前蓋從輸送線上,運至測量位置,完成前蓋的自動上料;下料機構:對測量完成的前蓋下料;工控機:完成測量全過程的控製(zhì)及測量數據的處理、貯存、打印輸出(chū);電、氣控製部:設備(bèi)電源(yuán)、電氣(qì)控製;氣源及氣動控製;氣路係統:支持測量部動作;故障自診斷係統:在係統運行過程中,進行監控,出現故障時,報警,自動停機。

(3)主要性能。主要功能:實現自動上、下料及前蓋尺寸的自動檢測,判定是否合格;

測量項目(mù):軸頸配合麵直(zhí)徑,軸頸配合麵台階高度;適應範圍:新造、檢修貨車 60 t,70 t 軸(zhóu)承前蓋;測量機(jī)采用開放式數據庫(kù):係(xì)統采(cǎi)用 Windows2000 以上版本(以方便和其他子係統聯網和數據共(gòng)享);測量具體位置及標準:測量的具體位置和標準按相關規定(dìng)執(zhí)行;附屬配置:測量裝置(zhì)配備有自動上、下料裝置(zhì),能夠自動完成測量機的上、下料工作,實現設備生產的自動化。

(4)主要技術參數。節拍時間<1 min(上(shàng)、下料、測量);電源AC 380 V/220 V±10%,50 Hz,三相五線(xiàn)製,保護接地;額定電(diàn)流 2 A/AC 380 V,3 A/AC 220 V;功率消耗<2 k W;氣(qì)源(yuán)種類:壓縮空氣(經過淨化);氣源壓力(0.35~0.7)MPa;工作(zuò)壓力 0.35MPa;測量精度:檢測重複精(jīng)度 0.01 mm;測量精(jīng)度±0.01 mm;分辨率 0.001 mm;測量方(fāng)式:相對測量原理接觸(chù)式測量方(fāng)式。

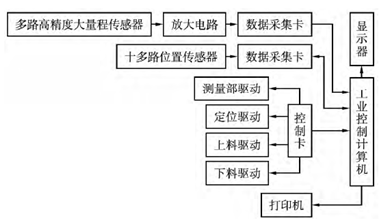

(5)係統工作原理。係統基本工作原理如圖 2 所示,測量工藝過程:輸送線輸送前蓋至測(cè)量機上料工位→上料機械手把前蓋(gài)抓放至測量位→各測量單元進入測量位→各測量單元進行(háng)測量取值→測量結束各測量(liàng)單元複位→保存(cún)測(cè)量數據並分析測量結果→下料機械手(shǒu)下料。

(6)參數的測量方法。本測量係統采用的是(shì)相對測量原理(lǐ),采用接觸式測量方式。全部測量及動作過程均由(yóu)計算機自動控製,自動(dòng)完成。

4.4 後擋測量(liàng)機

該係統(tǒng)可提高軸承後(hòu)擋檢測的精度、選配可靠性、穩定性(xìng)及可追溯(sù)性(xìng);配合鐵路車輛計算(suàn)機網絡化管理係統,為保障鐵路車輛的運行安全,提供了快捷、準確、可(kě)靠的手段;可(kě)與 HMIS 聯網,並可(kě)與上下(xià)位機聯網與數據(jù)共享。

圖 2 係統基本(běn)工作原理(lǐ)

(1)主要組成部分。機架(jià)總成、測量部 1、定位機構及測量部2、上(shàng)料機構、下料機構、氣路係統、電控部、工控機、故障診斷係統和工作軟件。

(2)各部分功能介紹。機架(jià)總成:測量部基礎、設備的基礎與框架;測(cè)量部 1:對密封座配(pèi)合麵及台階高度等部分進行測量;定位機構及測量部 2:對後擋進行定位並對防塵板座配合麵直徑進行測量;上料機構:將後擋從輸送線上,運(yùn)至測量位置,完(wán)成後擋的自動上料;下料機構(gòu):對測(cè)量完成的後擋下料;工(gōng)控機:完成測量全過程的(de)控製及(jí)測量數據的處理、貯存、打印輸出。電、氣控製部:設備電源、電氣控製;氣源及氣動控製;氣路係統(tǒng):支持測量部動作;故障自診斷係統:在係統運行過程中,進行監控,出現故障時,報警,自動(dòng)停機;

(3)主(zhǔ)要性能。主要功能:實現自動上、下料及後擋尺寸(cùn)的檢測,判定是否(fǒu)合格;測量項目:防塵板座配合麵直徑(jìng),密封(fēng)座配合麵直徑,端(duān)麵高度、槽深度,後擋翹曲度;適應範圍:新(xīn)造、檢修貨車60 t,70 t 軸承後擋;測(cè)量機采用開放式數據庫:係統采用Windows2000 以上版本 (以方(fāng)便和其他子係統聯網和數據共享);測量具體(tǐ)位置及標準:測量的具體位置和標準(zhǔn)按相關規定執行;附屬配置:測(cè)量(liàng)裝置配備有自動上(shàng)、下料(liào)裝置,能夠自動完(wán)成測量機的上、下料工作,實現設備(bèi)生產的自動化;

(4)主要技術參數。節拍時間:<1 min(上、下料、測量);電源電(diàn)壓:AC 380 V/220 V±10%,50 Hz,三相五線製,保護接地;額定電流:2 A/AC 380 V,3 A/AC 220 V;功率消(xiāo)耗<2 k W;氣源種類:壓縮空氣(經過淨化);氣源壓力(0.35~0.7)MPa;工作壓(yā)力 0.35 MPa;測量精度:檢測重複精度(dù) 0.01 mm;測量精度±0.01 mm;分辨率:0.001 mm;測量方式:相對測量原理接觸式測量方式。

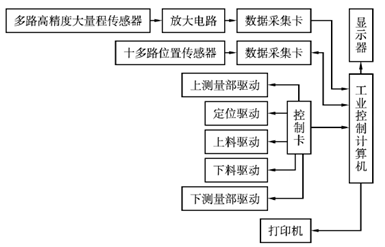

(5)係統工作原理。係統基本工作原理如圖 3 所示,測量工藝過程:輸送線輸(shū)送後擋至測量機上料工位→上料機械手把後擋抓取放(fàng)至測量位→定位機構對後擋進(jìn)行夾(jiá)緊(jǐn)定位→測量裝部1 下降到位→測量部 1,2 各測量單元同時對後(hòu)擋測量取值→測量結束各(gè)測量單元複位→保存測量數據並分析測量結果→下料機構下料。

圖 3 係統(tǒng)基本工作原理

(6)參數的測量方法。本(běn)測(cè)量係統采用的是相對測量原(yuán)理,采用接觸式測(cè)量(liàng)。全部測量及(jí)動作過程均由(yóu)計算機自動控製,自動完成(chéng)。

4.5 機(jī)器(qì)人智(zhì)能分類存(cún)儲係統

分類存儲係統(tǒng)用於(yú)軸承(chéng)前蓋(gài)、後擋的智能分類,免去人工選配工作,為(wéi)後續軸承壓裝工位服務。軸承前蓋、後擋尺寸經測量機檢測完成後,測量機自動判別(bié)合(hé)格與否並判定品(pǐn)種和降級規格,由機器人接受測量機傳輸的前蓋、後檔數據進行分(fèn)類,不合格品放置於不合(hé)格品區域,同時對合格的後擋要實現按(àn)公差帶範圍和類別分(fèn)別存(cún)放在各自(zì)的運料小車上,10 個為一份,每輛小車可存放(fàng) 8 份,計 80 工件。測量機測量結果並與現有HMIS 係統資源共享、與現有軸承壓裝機實現軸承(chéng)前蓋、後擋的智能(néng)分類功(gōng)能。

(1)機器人主要(yào)功能。對測量機傳輸來的前蓋、後擋數據進行分析和執行,根據前(qián)、後擋選配原則進行分類存放,實(shí)現從檢測(cè)工位拿取工件、旋轉、移動將合格品(pǐn)放置在(zài)指定的(de)位置(zhì)。

(2)機器人技術參數。軸數:3 軸(zhóu);重複定位進度±0.1 mm;腕部連接法蘭:ISO 9409-1-A100;抓取重量 8 kg;防護等級:IP65/IP67;運動範圍 1300 mm(最大前後(hòu)跨度);電源頻率(50~60)Hz(±2 Hz);電(diàn)器容量 12 k V·A;工作環(huán)境溫度(+5~+45)℃;環境溫升要求 1.5 ℃/min。

(3)完成一個工件單個循環節拍 20.5 s。

(4)機器人(rén)自動化(huà)分類方案。設備通信:工件(jiàn)檢測機跟機器(qì)人(rén)交互作業時,工件檢測機提(tí)供呼叫、完成兩組信號;工件檢(jiǎn)測機(jī)檢測完畢呼叫(jiào)機器人抓取零件,以及機器人抓取完成退到安全區後給工件檢測機完成信號;工件(jiàn)類(lèi)型、選配相關數據由檢測(cè)機判斷比較完成,機器人隻接收,分類好的產品編碼。例如(rú):當(dāng)前檢測一個(gè)零件,檢測完成(chéng)後,檢測機告訴機(jī)器(qì)人,這個零(líng)件是前蓋或後擋的原(yuán)型或(huò)降幾級。

5 結束語

該係統可提(tí)高軸承前蓋、後擋(dǎng)檢測(cè)的精(jīng)度、選配可靠性、穩定性及可追溯性並且提高勞動生產率、降低工人勞動強度、改善了作業(yè)環境;配合鐵路車輛(liàng)計算機網絡化管理係統,為保障鐵路車輛的運行安全,提供了快捷、準(zhǔn)確、可靠的手段;可與 HMIS(Hmanagement Information System,鐵路貨車技術管理信息係統)聯網,並可與上(shàng)下位機聯網與(yǔ)數據共享。

該係統在鐵路車輛檢修中具有創新性。測量使用先進、成熟的測(cè)量技術;選配和(hé)存放(fàng)使用工業智能機器人,效率(lǜ)高、穩定可靠。配合鐵路係統的網絡化管理、減員增效保障鐵路車輛的(de)安全運行具有重要的現(xiàn)實意義。

投稿箱:

如果您有機床行業、企(qǐ)業(yè)相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業(yè)相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息