FANUC 高速加工功能在模具加工(gōng)中的應用

2024-6-28 來源: 東莞市德(dé)勤教育科技有(yǒu)限公司 作者: 賴偉傑(jié)

【摘要】: 以結果(guǒ)對比的方式對發那科經濟型數控係統(tǒng)的模具加工功能進行試驗,采用具有典型特征的行位鑲件試切加工,並調用發那科係統AI 輪廓控製功能的各個精度等級或修(xiū)改對應的係統參數,使機床(chuáng)實現快速(sù)、精確的伺服控製,改善機床的動態特性,最後對(duì)得到的不同(tóng)加(jiā)工質量的曲麵進行分析(xī)。

【關鍵詞】:高速加工(gōng);AI輪廓控製(zhì);數控係統;加工質量

AI 輪廓控製是發那科高速加工(gōng)功能中的一項,對工件質量要求較高時普遍采用此控製方式。FANUC 數控係統提供多種高速(sù)、高精度控製功能,可使係(xì)統在加(jiā)工過程中增加程序(xù)預讀段數,預知加工軌跡,從而提前做出判斷。還可以通過(guò)對(duì)相應參數的調整,達(dá)到優化表(biǎo)麵質量、減小形(xíng)狀(zhuàng)誤差、提高加(jiā)工效率等目的。

1. 製造前準備

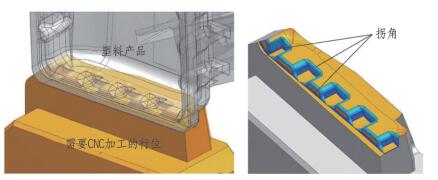

(1)產品分(fèn)析 試驗產品(pǐn)是某品(pǐn)牌汽車進氣室模具中(zhōng)的行位(wèi)鑲件,如圖 1 所(suǒ)示。鑲件與塑膠產品模型通過軟件求差運算得(dé)到(dào)的曲麵造型尺寸為 74mm×17mm,曲麵最小凹處拐角半2.23mm,造型表麵(miàn)無內(nèi)尖角和多軸加(jiā)工特征(見圖 2)。

圖 1 需要 CNC 加工的行位鑲件 圖 2 曲麵上多處的拐角

該汽車進氣室產品通常在高溫下工(gōng)作,屬於無法直接看到的汽車(chē)內部件,其表麵質量要求較低,選用 PA66+30% 玻(bō)璃纖維作為塑膠產品的材料。加(jiā)入(rù) 30% 玻璃纖維後,尼龍材料尺寸穩定(dìng)性、耐熱性和耐老化性都有提升。PA66 材料在注射模具過程前的熔化溫度(dù)達(dá)到 230~280℃,由於模具的溫度需要達到80~90℃才有良好的結晶(jīng)度,所以其模具鋼材要具有耐高溫的特性。選用(yòng)1.2738 模具(jù)鋼作(zuò)為行位鑲件材(cái)料,該模具鋼具有相(xiàng)對優越的力學性能、良好的可加工性和(hé)較高(gāo)的(de)出廠硬度。

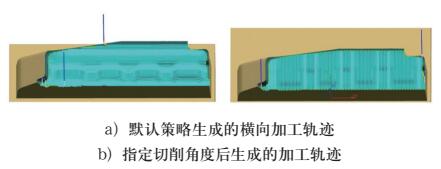

(2)加工軌跡優化對比 在 UG NX 軟件中的“固定輪廓銑” 選項(尤其是該選項下的 “驅動方法” 選項)中合理地設置參數,可以(yǐ)獲得更優化、更快速的銑削刀軌。如圖 3 所(suǒ)示,“驅動(dòng)方法” 選擇 “區域銑削”,點(diǎn)擊(jī) “生成刀軌”,默認(rèn)生成了平行於加工(gōng)坐標係 X 軸的加工刀軌(guǐ)(見圖3a)。考(kǎo)慮到該產(chǎn)品有較多相(xiàng)同的拐角(jiǎo)特征,所以重新指定 “區域銑削” 中的 “切削角” 參數,在 “切削角” 選項(xiàng)下選擇 “矢(shǐ)量”,指定 “矢量”平(píng)行(háng)於加工坐標係的 Y 軸(zhóu),隨後點擊 “生成刀軌”,得到(dào)了一段旋轉 90°後的切削(xuē)刀軌(見圖 3b)。

圖 3 加工軌跡

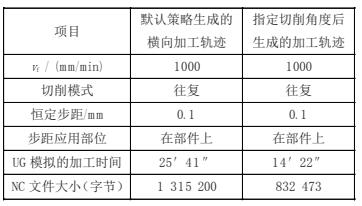

兩段加工刀軌通過UG軟件生成刀軌報告(見表 1),對比發現(xiàn) : 在相同的進給速度、切削模式、刀(dāo)軌步距(jù)、驅(qū)動方式和軌跡精度的條件下,兩個刀軌(guǐ)後處理(lǐ)得到的 NC 代(dài)碼大(dà)小不(bú)同,分別是(shì) 1315 200 字節和 832 473 字節,因此程序長度是影響加工時間的主要原因。

表(biǎo) 1 UG 軟件報告的刀軌參數

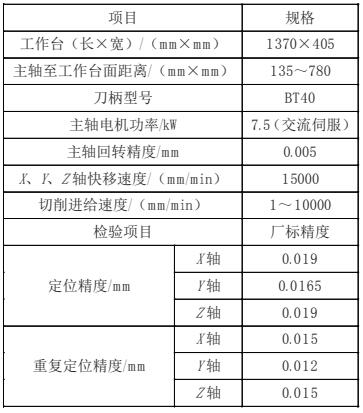

(3)製造裝備(bèi)的選擇 模具中的零件對精度要求高,其加(jiā)工設備不但要具有(yǒu)數控功能,還要有能適(shì)應加工條件的力學性(xìng)能。本產(chǎn)品的加工(gōng)選用了製造車間裏搭配有 FANUC Series0i-MateMD 操作係統的國產加工中心(加工中(zhōng)心的主要性能參數見表 2),該 FANUC 操作係統原有(yǒu)的先行控製功能已升級為 AI 輪廓控製(AICC Ⅰ)功能(néng),在軟件驅動上改善(shàn)了機(jī)床的機械運(yùn)動性(xìng)能。選用以 X、Y 軸為線(xiàn)軌、Z 軸為硬軌的機床設備,主軸安裝(zhuāng)的刀柄是數控機械加工主流的 BT40 刀柄,機床最(zuì)高轉速可達 8000r/min,其通用(yòng)性可滿足(zú)常規(guī)的加工工序。

表 2 數控銑床(chuáng)捷甬達 VCM1050 主要性能參數

為了避免對比加工(gōng)結果時外(wài)來條(tiáo)件的幹擾,精加(jiā)工時使用相(xiàng)同的刀(dāo)具和相同(tóng)濃度的(de)切削液,采(cǎi)用相同噴(pēn)射(shè)力(lì)度並關閉(bì)油霧收集器等外部設備。

2. FANUC 0i Mate-MD 數控係統(tǒng)高速加工功能調試

(1)FANUC 0i-Mate-MD 係統中的 AI 輪廓控製(zhì)功能 通過(guò) AI 輪廓控製功(gōng)能可以實(shí)現進(jìn)給速度的加快,伺服係統的延遲和加、減速的延遲,從而減少機械加工中的形狀誤差(chà)。

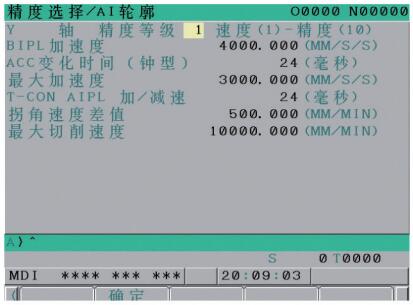

圖 4 0i-Mate-MD 係統精度選擇界麵

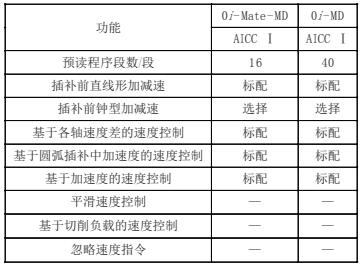

如圖(tú) 4 所示,可通過(guò)係統設定(dìng)界麵檢查該FANUC 係統中是否具有 AI 輪廓控製功能,在機器上依次按 “SET” “+” “精度(dù) LV” 鍵。如果(guǒ)係統有 AI 輪廓控製功能(AICC),則可設定速度優先或精度優先的參數集,從而在加工時指定適合加(jiā)工條(tiáo)件的精度級。當(dāng)係統內設定的加工條件(jiàn)仍無法滿足零件的(de)加工需求時,可(kě)以單獨調整相應的參數號來改善加工條件。0i-Mate-MD 和0i-MD 係統 AICC Ⅰ功能具體可選擇條(tiáo)件見表 3。

表 3 0i-Mate-MD 和 0i -MD 係(xì)統 AICC Ⅰ功能

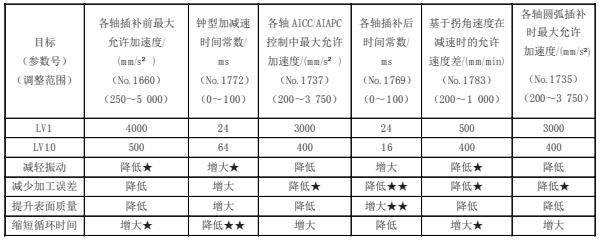

0i-Mate-MD 係(xì)統中 AICC Ⅰ功能對應的(de)功能參數設定見(jiàn)表 4。

表(biǎo) 4 0i-Mate-MD 係統中 AICCⅠ功能(néng)對應的(de)功(gōng)能參數設定

(2)發那科 AI 輪(lún)廓(kuò)控(kòng)製功(gōng)能(AICC Ⅰ)啟動(dòng)指令 在 0i-Mate-MD 係統使用 G05.1 時,務必利(lì)用單程序段指定。當各(gè)程序文件(jiàn)需要調用不同的加工條件時,需要以 G05.1 Q1 Rx 的方式選擇加工條件,如使(shǐ)用 G05.1 Q1 R10,則接下來將以精度優先的方式運行該段程序後的指令。程序結束(shù)前應該指定 G05.1 Q0,需(xū)要利(lì)用單程序段指定該指令,也可用複位來解除 A I 輪廓(kuò)控製方式。

以上啟動方式對應 0i-MateMD 係統(tǒng)參數號No.1604#0,當(dāng) #0 的值置 1 時,執行加工程序時將自動開啟 AI 輪廓控製功能,當 #0 的(de)值置 0時,可以用 G05.1 Q1 程序(xù)段將 AI 輪廓(kuò)控製(zhì)功能生效。

( 3 )AI 輪廓(kuò)控製功能(néng)(AICC Ⅰ)調整控製 AICC Ⅰ方式下的加、減速度方法有三種 : ①通過加工程序指定 v f 作為基準速度。②在 G05.1 Q1 Rx 程序段中指定 “x” 的精度等級(jí)。③設定對應參數號的值。

在 AI 輪廓控製功能下,若指定速度超過係統設定的進給速度,係統將進行插(chā)補前加、減速控製,通過預讀程序段自動控製進給速度(dù)。進給速度也可通(tōng)過設定以(yǐ)下參數進行控製(zhì) : ①各軸插補前最大允許加(jiā)速度 No.1660。②各軸 AICC 控製中最大允許加速度 No.1737。③基於拐角速度在減速時的允許速度差 No.1783。④各軸圓弧插(chā)補時最大允許加速度 No.1735。

3. 加工結(jié)果分析

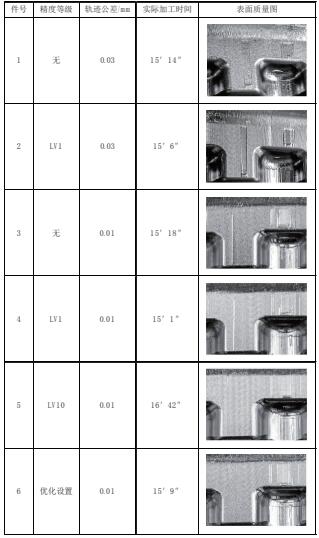

加(jiā)工(gōng)結果匯總見表(biǎo) 5,從(cóng) 1 號件和 2 號件的加工表麵質量圖可(kě)以看出,在相同刀具和加工軌跡的情況下,將係統(tǒng)參數 No.1604#0 置 1 後,修改功能啟動參數(shù)前後的程序,加工時間僅相差 10s 左右,AI 輪(lún)廓控(kòng)製功能加工的刀紋較平順,表麵刀紋方向平行於加(jiā)工軌跡,但曲麵的加(jiā)工效果不(bú)理想。

表 5 加工(gōng)結果匯(huì)總

隨後通過(guò)修改加(jiā)工軌跡的公差,將軌跡公差提高到 0.01mm,NC 文件的大小也隨之提高了(le) 1/3,小線段進給增多。1 號件和 3 號件的軌跡長度相同,軌(guǐ)跡公差分別為 0.03mm 和 0.01mm,程(chéng)序實際加工時(shí)間(jiān)相差不大,刀紋(wén)隨著軌跡的公差提高而更平滑。但在大文件程序加工中,因係統預讀程序段少,在加工陡峭麵時機械(xiè)會發生振動和多次停頓,導致表麵仍有(yǒu)明顯的缺陷。

對比 4 號件和 5 號件,加(jiā)工時均開(kāi)啟了AICC Ⅰ功(gōng)能(néng),兩件采取不(bú)同的精度控製等級,4 號件為 LV1(速度優先(xiān))級,5 號件為 LV10(精(jīng)度優先)級,進給速度最(zuì)高為 1000mm/min。匯總加工結果可得出,設定在精度優先級(jí)的情況下得到的加工表麵質量有明顯的改(gǎi)變,平麵缺陷也得到改善(shàn),曲麵(miàn)拐角更平滑(huá),但程(chéng)序實際加工時間相(xiàng)比速度優先級長 9%。

6 號件與 5 號件平麵和拐角特征相似(sì),但實際加工(gōng)時間有小幅度(dù)降低。這是因為在(zài)加工前分(fèn)別調整了(le)係統參(cān)數 No.1772(32) 和No.1783(500),減(jiǎn)小加工時(shí)的鍾型(xíng)加、減速時間常數和微調拐角減速時允許的(de)速度差參數可以加快程序插(chā)補前的加速度,從而加快程序運行速度並保持(chí)拐角的加工(gōng)精度。

4. 結語

通過實際加工和觀(guān)察,對 FANUC 0iMate-MD 數控係統的 AICC Ⅰ功能有了更多了解。在 UG NX 8.5 軟件(jiàn)中對本次加工的刀具軌跡進行優化(huà)和(hé)仿真加工,結合實際加工設備考慮加工軌跡的方向,盡量減少加工(gōng)時出現的拐角振動。當開啟 AICC Ⅰ功能(néng),處於 LV1(速度優先)級的狀態時,機床的各軸均處於在程序設定的最快進給速度,此(cǐ)時機床各軸的伺服負載均處於 30%~40%;在調(diào)用 LV10(精度優先)級時,當遇(yù)到(dào)陡(dǒu)峭麵或加工拐角(jiǎo),機床各軸的伺服負(fù)載均處於 20%~33%,其機床的進給指令不斷(duàn)發生變化,使機(jī)械傳動更加平穩,從而得到更好的加工質量。AICC Ⅰ功能沒(méi)有絕對(duì)的(de)高速、高精度,如(rú)果要高精度,在遇到圓弧或拐角處(chù)必須適當減速,如(rú)果要高速度加工,必然會造成較大的跟(gēn)隨誤差。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯(jí)部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯(jí)部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更(gèng)多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能(néng)源(yuán)汽(qì)車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源(yuán)汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘(chéng)用(yòng)車(轎車)產量(liàng)數據(jù)