某曲軸平衡重凹槽加工技術攻關

2021-8-23 來源:- 作(zuò)者:-

摘要:針對(duì)某大型曲軸生產研製(zhì)以來,平衡重凹槽加工中的(de)難點(diǎn)問題。根據實際情況對(duì)比分析與模擬仿真,采用車銑(xǐ)中心進行空間3D銑削及相位旋(xuán)轉與(yǔ)補償的方法逐一(yī)加工,完成了6組共12個平衡重凹槽的攻關,為類似(sì)零件的研製提供了新的思路與工藝方法。

關(guān)鍵(jiàn)詞:大型曲(qǔ)軸;配重槽;仿真;空間三維;銑削(xuē)相位旋轉與補償

0 引 言

曲軸是發動機中的關(guān)鍵零件,起著傳遞動力的作(zuò)用,工作時承(chéng)受著複雜的交變應力,曲軸的質(zhì)量直接影響發動機的(de)動力性能和整機使用壽命。在其每一拐徑上的平衡重凹槽裝配平衡重(chóng),是為了平衡連(lián)杆大頭、連杆軸頸和曲柄等產生的離心力及其力矩,以使發(fā)動(dòng)機平穩運轉,減少主軸頸負荷。平衡重一般有2種類型:第一種平衡重與曲(qǔ)軸連為(wéi)一體,也就是與曲(qǔ)柄模鍛為一體,設置在曲(qǔ)柄前端,一般用於小型曲(qǔ)軸中(zhōng);第二種平衡重是單獨(dú)設置一平衡塊,用螺栓與曲柄前(qián)端(duān)麵連接,常用於大型曲軸中。某平(píng)行重凹槽為空間遞減(jiǎn)3D結構,不易加工與測(cè)量,且尺(chǐ)寸精度與形位公差要求嚴格,在每拐徑上分布的相位不同,加工數量多、風險高、難度大,直接影響(xiǎng)某(mǒu)型柴油機裝配與試驗進度。1 零件結構與(yǔ)材料切削加(jiā)工性每一零件在加工前都必須對其結構特點、技(jì)術要求、材料可切削性能等進行細致分析,找到加工的關鍵環節及難點所在。以根據(jù)實際情況選擇機床、刀具及裝夾方法,最終製定(dìng)工藝路線。

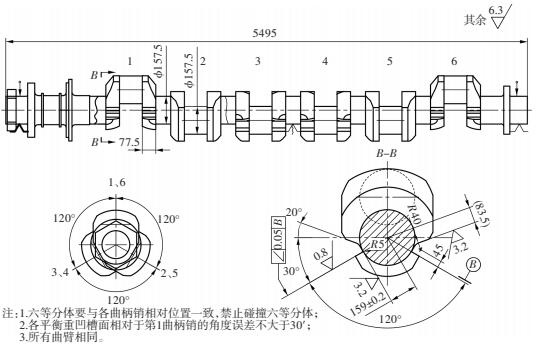

1)零件結構如(rú)圖1所示,其結構特點是(shì):零(líng)件為大型軸(zhóu)類鍛件,該曲軸的外形(xíng)尺寸全長為(wéi)5495 mm,總質量約為5700 kg,軸(zhóu)頸、拐頸(jǐng)外圓尺寸相(xiàng)同157.5 mm,每一拐頸相位相隔120°呈圓周均勻分布共2組6拐(guǎi)。在拐頸的兩邊都有一個拐臂,拐臂上的凹槽用於掛載平衡重。其工藝參

數要求(qiú):R40、R5、120°、30°、20°、159±0.2、83.5、45、Ra0.8、Ra3.2。

圖 1 某曲軸平衡重加工示意圖

2)零件材料為42GrMo,硬度41~45 HRC屬於難加(jiā)工材料。由於被加工零件硬度較高,刀具與零件在切削區摩擦因(yīn)數增大,切削過程中產生的熱量大、溫度高,使硬化加(jiā)劇。工件材料強度、硬度不斷提高,切削力增(zēng)大,致使加工刀具磨損較快,機床消(xiāo)耗功(gōng)率(lǜ)過大[1]。

3)零件加工容差及檢(jiǎn)測方法。需要測量相對於基準B麵的誤差0.05°,表麵粗糙度(dù)Ra0.8 μm,以及R40、R5、20°。基於加工後的檢測要製(zhì)作專用角度卡規以測量0.05°誤差,R40、R5、20°可用樣板測量,以照光間隙測量是否合格。

2 、加工工藝性分析

1)該凹槽不在同一加工平麵內為空間尺寸,加工斜麵、圓弧(hú)、底邊、直角邊,需連續變(biàn)換(huàn)相位,形位公差、線性尺寸(159±0.2、83.5)、表麵質(zhì)量要求高(Ra3.2 μm、Ra0.8 μm)。

2)42×R5圓弧(hú)麵銑刀、D45×R0.8立銑刀加(jiā)工時刀杆受到凹槽120×51×154.9尺寸限製,直徑(28)小、長度(126)大,造成(chéng)剛性差、強度低,切削時易產生(shēng)振動 。

3)整個凹槽(cáo)加工中,材料不易切削且去除率(lǜ)高,致刀具散熱條件差,切削溫度升高(gāo),使刀具的(de)耐用(yòng)度降低[2]。試切時需反複嚐試改變(biàn)刀路、修改切(qiē)削參(cān)數、更換切削刀片,以降低切削溫度,提高刀具耐磨性。

4)R40圓弧與底(dǐ)麵和斜麵(miàn)相切時,42×R5圓弧麵銑刀具路徑需空間三(sān)軸連續多次(cì)圓弧移動,程(chéng)序編製難(nán)度較(jiào)大。

5)某曲軸全長5495 mm,要求相位誤差不大於30′。每(měi)加工一組先要對機床進行檢測,主軸徑距凹槽直角麵直線距離159 mm。記錄誤差(chà)值做出反方向(xiàng)差值補償。

3、 工藝方案

1)方案1。某曲軸粗(cū)、精銑凹槽在落地(dì)FPT鏜(táng)銑床加工,其加工原理(lǐ)是:把零件定位在V形架上並夾(jiá)緊,利用六等分體手動保證相位角度,銑頭旋轉後逐一加工。此方案的缺點是加工誤差大、效率(lǜ)低。手動旋轉相位時,鬆開壓緊的曲軸後(hòu)慢慢轉動,待端麵固定的六等分體大致水平時,利用百(bǎi)分表(biǎo)找平(píng)曲臂平麵在(zài)0.03 mm內,壓(yā)緊曲軸加工凹槽豎(shù)直(zhí)部分與(yǔ)R40圓角。然後旋轉銑頭加工20°斜麵與R40相切,同時保證(zhèng)83.5 mm尺寸。一(yī)組(zǔ)加工完(wán)後,再次手動旋轉六等分(fèn)體及銑頭120°,銑削另(lìng)一組平(píng)衡重凹槽。以此類推全部加工完成。在每(měi)組銑(xǐ)削中需手(shǒu)動找正曲軸曲臂平麵,費時費(fèi)力,且存在銑頭旋轉與找正疊(dié)加誤差。此方(fāng)案加工效率低、尺寸誤差大,質量與研製節(jiē)點難以保(bǎo)證。

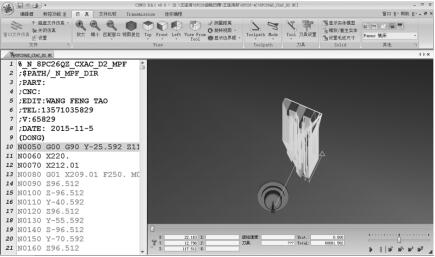

2)方案2。車間現有的HTM1251000車銑複合加工中心(如圖2)是(shì)沈陽機床廠生(shēng)產的,目前是國內最大的車銑複合(hé)加工中心。該機床采(cǎi)用西門子840D數控係統,配有左右兩個旋軸B﹑C和X﹑Y﹑Z三個直角坐標,左旋轉頭為主頭用(yòng)於車﹑銑加工,通過左右轉頭使相位自動旋轉,以有效保證120°相位角,同時在加(jiā)工中利用相位的變換,縮短(duǎn)刀具與刀柄(bǐng)的長度,減少刀具費用並提高刀具剛度,有效地對側臂與斜麵進行精加工,同時對於不同(tóng)拐徑上的凹槽尺(chǐ)寸一致性好,加工精度高、質量穩定、效率高。

結(jié)合工藝要求經對比分析,充分利用車間現有技術、設備、刀(dāo)具,確定為在HTM1251000車銑複合加工中(zhōng)心上加(jiā)工。先粗銑去除大部分餘量,二次開(kāi)粗進行半精加工,最後利用相位角的變(biàn)換(huàn)進行光整(zhěng)加工。粗、半精、精加工分步進(jìn)行,使得整個生產過程精確、高效、可靠。

圖2 HTM1251000車銑複合中心示意圖

3.1 刀具選用

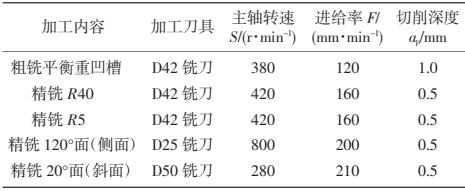

平衡重凹槽空(kōng)間材料(liào)去除率(lǜ)大、形位公(gōng)差小、表麵質量要求高,相誤(wù)差不(bú)大於30′。這(zhè)就要求在刀具選(xuǎn)擇上(shàng),既要高質量又要高效率。通過對零件圖樣(yàng)尺(chǐ)寸精度、材(cái)料等綜合分析,選用數控機夾刀具進(jìn)行切削[3]。粗、精銑選用42×R5銑刀(dāo),精(jīng)銑120°側麵選用25平底立銑刀,精銑20°斜麵選用50平底立(lì)銑刀。某曲軸粗、精銑(xǐ)單(dān)個曲臂平衡重凹槽麵刀具(jù)選用表如表(biǎo)1所示。

表1 某曲軸粗、精銑單個曲臂平衡重凹槽麵刀具選(xuǎn)用表

3.2 數控程序編製

數控程序的編製包括:三維(wéi)模型的建立、粗精加工刀具切削參數的設定、模擬仿真、程序的導出。本程序通過以下步驟來(lái)加工(gōng)整個平(píng)衡重凹槽。

1)根據圖樣要求建立三維模(mó)型(xíng)。編寫程序(xù)時(shí)所(suǒ)涉及的刀具位置軌(guǐ)跡,需在三維軟件中做出曲(qǔ)軸平衡重凹(āo)槽數字模型。打開NX軟件,進入XOY平(píng)麵建立草(cǎo)圖,繪(huì)製B-B剖視圖截麵(miàn),拉伸出實體即可。

2)粗銑平(píng)衡重凹槽。用 42×R5銑刀進行3D空間凹槽開粗,單邊預留1 mm餘量(liàng)。由於材料不易加工,且要從實心處去除材料,材料去除(chú)率高。在開粗(cū)時要選用刀杆較短的刀柄,以防止切削中(zhōng)的(de)振動,在(zài)切削(xuē)過程中加注乳化液,從而降低切削區的溫度,以減少工件變形、保持刀具的硬度和尺寸(cùn),同(tóng)時利於切屑的排出,保證切削順暢不被卡住。切削深度為(wéi)1 mm,主軸轉速為380

r/min,切(qiē)削速度為120 mm/min,逼近速度為1000 mm/min,進刀速度為100mm/min、移刀(dāo)速度為1000 mm/min[4]。

3)精銑R40。粗(cū)加(jiā)工後大體的形狀已加工完成,對於根部大圓角R40,用42×R5精銑刀具進行光整加工,采用擬合逐步逼近的方(fāng)法。為保證表麵質量,通過提高轉(zhuǎn)速、降低進給量、減小步距來進行精加工(gōng),且在加工中選擇步距應用在部件上,以保證加工刀路在零件上的(de)均勻。

4)精銑R5。用42×R5精銑刀精銑R5,由於(yú)刀(dāo)具圓(yuán)角半(bàn)徑與平衡重凹槽根部相同,故順銑一刀完成精銑加工。在加工中注意與(yǔ)R40圓(yuán)角過(guò)渡接刀光滑。

5)精銑 120°側麵、20°斜(xié)麵。精加工操作,同時旋轉B、C軸,使120°側麵與主軸平行,用25立銑刀精銑出側麵並與(yǔ)底部R5相切。滿足圖樣Ra0.8 μm表麵粗糙度(dù)和角度誤差0.05°。同理,相位角轉過20°,用50立銑刀精銑出斜麵與R40圓(yuán)弧另一側相切。保證尺寸83.5 mm、表(biǎo)麵粗糙度(dù)Ra3.2 μm。

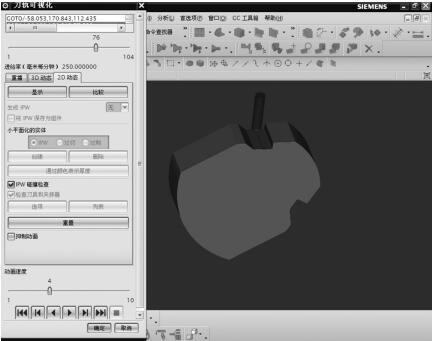

6)加工前(qián)的數字化(huà)驗證。曲軸屬大(dà)型關鍵件,加工要求高、研製風險大(dà)。為確保正確無誤,要進行(háng)3D模擬仿真加工與試件(jiàn)實操加工[3]。為此我們製定(dìng)了《曲軸平衡重凹(āo)槽三維模型與仿真模擬加工方(fāng)案》,用(yòng)來(lái)提前進(jìn)行數字化模擬驗證,來進一步確定方案的可行性與程序的(de)正確性,以保證萬無一失。加工模擬仿真如圖3所示。

圖3 加工模擬仿真圖

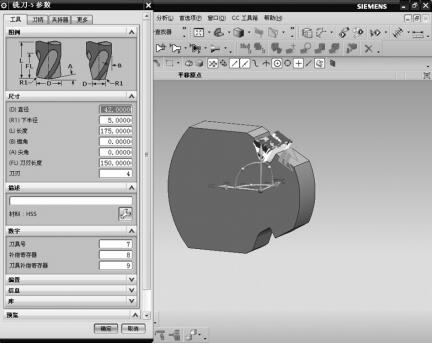

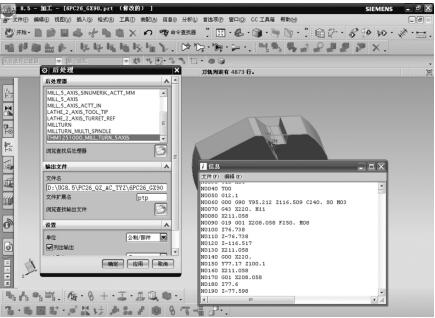

7) 製作後處理導出數(shù)控程序。由於數控機床種類繁多(duō),控製係統多(duō)樣,每一機床的NC代碼廠家自定義的指令各有不同,因此刀軌數據輸出,必須經過定製的後處理生成機床可識別的指令。編寫程(chéng)序時所(suǒ)涉及的刀軌數據(jù),需在三維軟件中做出曲軸數字模型、建立曲軸(zhóu)中心(xīn)仿真係統模塊、配置刀具、選擇加工策略,生成刀路、後置(zhì)處理(lǐ),輸出程序。最終編輯為機床用數控程序。同時結合(hé)刀具、機床、零件計(jì)算理(lǐ)論切削參數(shù)。程序輸出示意圖如圖4

所示。

圖4 程序輸出示意圖

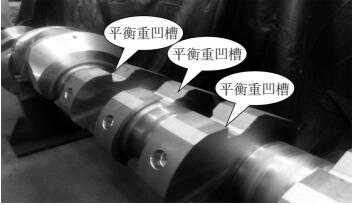

4 、加工後的平衡重凹槽與專檢結果

由於加工前準備充分,成(chéng)品某曲軸(zhóu)平衡重在首次加工過程中,切削抗力小、刀具運行平(píng)穩、機床載荷均勻、相(xiàng)位旋(xuán)轉準確,加工十分順(shùn)利。凹槽加工尺寸與表麵質量好。測量結果滿(mǎn)足(zú)工藝要(yào)求,僅用了(le)1個班次就(jiù)完成了首個平衡重凹(āo)槽的加工。加工後的平衡(héng)重(chóng)凹槽如圖5所示。

圖5 加工後的平(píng)衡重凹槽圖

5、結 語

通過對平衡重加工工藝的試驗和技術攻關。采用數字(zì)化驗證及對比加工(gōng)方法進(jìn)行研究後,保(bǎo)證了最佳方法在(zài)實際生產中的有效應用,為後續生產(chǎn)大型、特型零件的首件調試提供了新的工藝方(fāng)法,且數字化驗證較(jiào)原有試加工驗證更具先進性和科學性,能有效排除加工質(zhì)量風險、優化加工程序、提高生產效率,並確保一次加工(gōng)合格,縮短產品研製周(zhōu)期。

作者:王逢(féng)濤1,童勇智1,金許濤1,陳浩安1,田永(yǒng)維2

來(lái)源(yuán):1.陝西柴油機重工有限責任公司, 2.駐鹹陽地區(qū)軍事(shì)代表(biǎo)

投稿箱:

如果您(nín)有機床行業、企(qǐ)業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企(qǐ)業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點(diǎn)

| 更多

行業數據

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年(nián)11月 新(xīn)能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金(jīn)屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多