雙主軸車削(xuē)加工中心高效應用及研究

2018-3-5 來源(yuán):陝西國防工業職業 數控工程學(xué)院 陝西建設 作者:曹(cáo)旭妍 李(lǐ)斌

摘要:雙主軸車削加工中心結構複雜、運動形式多(duō)樣,能夠一次裝夾下完成零件的所有加工工序,但由於機(jī)床結構較複(fù)雜,在試件加工時往往會發生碰(pèng)撞、幹涉等危險情況,給機床使用帶來風險(xiǎn),同時影響(xiǎng)機床的高效(xiào)應用。 基於虛(xū)擬仿真技術,以EMCO maxxturn65 雙主軸車削中心為研究對象,在VERICUT 中構建機床虛擬仿真加(jiā)工係統,並進行仿真加工。 通過仿真加工,檢驗NC 程序的正確性,檢(jiǎn)測加工中可能(néng)出現的幹涉、碰撞等情況,預知加工結果;根據仿真加工,對錯誤的NC 進行糾正,保證機(jī)床使用中的安全性,進而提高該類機床的應用效率(lǜ)。

關鍵詞:雙主軸車削加工中心;虛(xū)擬仿(fǎng)真;VERICUT

0、引言

隨著機械製造技術的不斷發(fā)展,零(líng)件結構形式(shì)越來越複雜(zá),對加工精度的要求也越來越高。 加工過程中的多次換裝不(bú)僅使得零件(jiàn)的加工質量(liàng)無法得到保障,同時(shí)還因多次的工件安裝、對刀等過程(chéng)大大降低(dī)了加工效率。

雙主(zhǔ)軸車削加工中心能夠使得需要多個加工(gōng)工序的工件一次裝夾下完成所有加工,不僅減少了(le)因(yīn)多次裝夾而導致的加工誤差,還提高了加工效(xiào)率(lǜ),能很好地滿足現代企業生產要(yào)求,尤其在航空(kōng)、航天等領域,雙主軸車削加工中心的高(gāo)效應用具有舉足輕重的作用。 然而,由於該類機床的(de)結構及運動形式(shì)複雜(zá)多樣,在實(shí)際應用中存在數控程序編寫及正確性檢(jiǎn)測(cè)困難的問題,這些問題製約著車削中心(xīn)的高效應用,給企業快(kuài)速生產帶來困難[1]。

利用虛擬仿真技術,以實際機床為原型,在虛擬仿真平台中構(gòu)建機床的仿真加工係統,使其具有與(yǔ)實際機床完全一致的加工功能,對(duì)工件進行虛擬仿真加工。 該(gāi)方式能夠在不消(xiāo)耗生產資源的條件下,快速完成工件的虛擬加工,檢驗數控程(chéng)序的正確性,同時能夠對加工過程中(zhōng)存在的質量問題(tí)進行預(yù)判,為實際(jì)加工(gōng)過程中機床的(de)安全性及高效性提供可靠保障。

1 、虛擬仿真係統構建過程

虛擬仿真係統是將實際機床(chuáng)在計(jì)算機中的(de)完全映射,具有與實(shí)際機床一致的加(jiā)工功能。 該係統(tǒng)在使用過程中(zhōng)不消耗實際的生產資源,加工過程快,且能(néng)夠不斷反複的進行加工,能很(hěn)好的解(jiě)決複(fù)雜零件試切過程耗時、耗力等問題,對企業新產品研發生產非常重要。

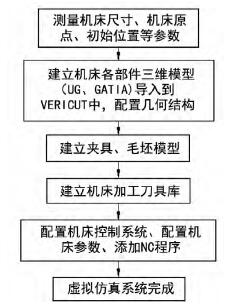

根據機床的結構(gòu)及(jí)尺寸,在 VERICUT 中建立虛擬機床模型。 其主要過程如圖 1 所示。

2、構建(jiàn)虛擬仿真係統

2.1 機床(chuáng)結(jié)構分析

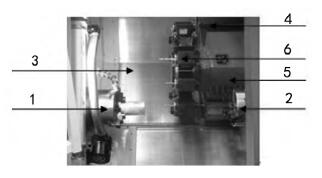

EMCO maxxturn65 雙主軸車削中心配備一個帶有 X、Y、Z1 運動軸的刀塔,主(zhǔ)軸帶有C1 旋轉軸(zhóu)功能,副主軸帶(dài)有 Z2、C2 兩(liǎng)個(gè)運動軸。 如圖(tú) 2 所示,床身的(de)工作麵為高剛度(dù) 45°易排(pái)屑傾斜結構,其上裝有主軸、副主軸(zhóu)和沿床身滑動(dòng)的床(chuáng)鞍,其中(zhōng)主軸固定於床身,沿床身滑動的副主軸與(yǔ)主軸軸向對置,伺服動力刀架固定於沿床(chuáng)鞍 X 軸方向滑動的滑板上。

圖 1 虛擬仿真係統構建過程

1. 主軸(zhóu) 2. 副主軸 3. 床身4. 床鞍(ān)5. 滑板6. 刀架(jià)

圖 2 雙主(zhǔ)軸車削中心結構

2.2 機床參數測量(liàng)

雙主軸(zhóu)車削中心加工過程中工件換裝時機床不(bú)停機,因(yīn)此機床(chuáng)各部件的空間位置精度(dù)要(yào)求較高[2]。建立機床(chuáng)的虛擬仿真加工係統時,準確(què)獲取機床各運動部件參數是研究的關鍵之一。 EMCO maxxturn65雙主軸車削中心的參數(shù)獲取(qǔ)主要通過測量以及查詢手冊來實(shí)現,過激光尺、卷尺、板尺等測量工具(jù)完成機床主要外形(xíng)部件(jiàn)及空間尺寸的測量,關鍵零部件(jiàn)尺寸及機床極(jí)限位置等對建模精度有重要影響的尺(chǐ)寸參數通過查詢(xún)機床手冊或者運行機床(chuáng)後在(zài)機床控製麵(miàn)板中讀取。

要完整的建(jiàn)立機床模(mó)型,所需要的機(jī)床參數主要有(yǒu):主軸、副主軸、刀塔、刀具(jù)等重要部件(jiàn)尺寸;機床初始位置、極(jí)限位置;運動軸及部件間的(de)空間位置;外形輪廓等。

2.3 機床建(jiàn)模

建(jiàn)立機床的虛擬模型,不僅需要完成各運(yùn)動部件的三維幾何模型(xíng),還(hái)要賦予其與實際機床相一(yī)致的運動關係。 VERICUT 軟件中提供了許多運動軸組件,根據實際機床的運動結構,建(jiàn)立其運動樹,將各運動部件的三維模型加載到相應的運(yùn)動組件下即可完成機床模(mó)型的建立[3]。 要正確建立機(jī)床的運動樹,首先要明(míng)確機床的運動連。 EMCO maxxturn65 雙主軸車(chē)削中心包含兩條運(yùn)動鏈:基座-工件;基座-刀具。

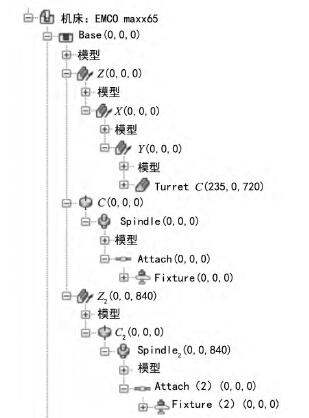

根(gēn)據確定好的運動(dòng)鏈,在 VERICUT 中依次添加相應的運動組件,完(wán)成(chéng)機(jī)床運動組件(jiàn)樹的創建,如圖(tú) 3 所示。 創建組件樹(shù)僅是完成了機床各運動部件間運(yùn)動關係的建立,

還需添加相應(yīng)的幾(jǐ)何(hé)模(mó)型。

由於機床機構較複雜,各運動部件幾何模型在 VERICUT 中創建較困難,因此(cǐ),在三維模型在(zài) UG 中建立各(gè)部件幾何模型(xíng),然後將模型保存為 STL 格式文件導入到相應的運動組件下即可。

圖 3 機床運動樹(shù)

2.4 建立刀具庫

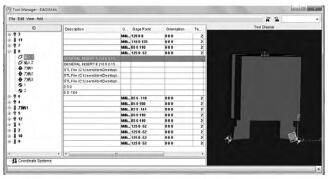

VERICUT 中提供了豐富的刀具(jù)設計樣本,根據刀具的具體特征及參數,選擇所需結構及尺寸即可生成刀柄、刀片。

刀具生成後(hòu),為保證加工的順利進行,還需根據(jù)實際使用中(zhōng)將要用到的刀具特點及參數,設置刀(dāo)具的驅動點(對刀點)、安裝點等參數,如(rú)圖 4。

圖 4 雙刃刀具建立(lì)

2.5 控製係統配置

為了滿足用戶需求,VERICUT 係統(tǒng)庫中提供了(le)多種不同類型的(de)控製係統,根據(jù)實際機床,選擇(zé) SI-EMEND840D 係統。 VERICUT 係統(tǒng)庫中所提供的為通用控製係統,而(ér)為滿足雙主(zhǔ)軸車削中心的加工功能,生產廠家對其定製了一些特(tè)殊的加工代碼,因此需要對所選控製係統進行二次開(kāi)發,以保證(zhèng)虛擬加工係統與(yǔ)實(shí)際(jì)機床具有(yǒu)相同的加工功能。

2.6 機床參(cān)數設置

構(gòu)建完機床的幾何模型及相(xiàng)關部件後還需對機床參數進行設置。 機床參(cān)數設置的主要目的(de)就是告知機床當加工中出(chū)現錯誤、碰撞等問題時能(néng)夠及時(shí)的(de)進行報警,便於技術人員查找問題所在,並進行修正。

虛擬係統中機床參(cān)數主要包括了:機床行程設置(zhì)、機床各運動軸的初始位置設置、刀(dāo)具換刀點的設置(zhì)、碰撞檢測距離設置等,正確設置機床參數,對保證仿真加工過程與實際加工的一致性至關重要。

3、仿(fǎng)真加工

3. 1 NC 程序(xù)生成

雙主軸車削中心加工功能強(qiáng)大,工件(jiàn)結(jié)構通常比(bǐ)較複雜,采用手(shǒu)工編程(chéng)的方式很難實現複雜工件的NC 編寫。 在 UG 等三維軟件中建立零(líng)件的幾何模型,並(bìng)利用 UG 中先進的(de)數(shù)控加工功能對工件進行工藝(yì)處理,生成正確的刀位軌跡文件,但(dàn)該文件不能直接被數控機床所識別,因此(cǐ)需對其進行後置處理。

UG 中自帶的後置處理模塊能夠對三軸及以下刀位軌跡文件(jiàn)進行後置處理,生成機床能(néng)夠直接識別的NC 程序, 而 對 於 三(sān) 軸 以(yǐ) 上 的 複 雜 文(wén) 件 則 無 能(néng) 為力[4]。 針對雙主軸車削中心的結構特點,利用(yòng) UG 後置處理模塊開發(fā)專門的後置處理器 MAXX-POST,該後置處理器能夠專門對適合雙主軸車(chē)削中心(xīn)的工件前置刀位軌跡(jì)文件進行處理,

生產機床能直接識別的(de)NC 程序,滿足加工需要。

3.2 虛擬仿真加工及(jí)驗證

將 UG 中生(shēng)成的 NC 程序添加到虛擬仿真係統中,添加毛坯、工件的(de)模型到係統中,進行(háng) G 代碼偏置 設置( 即(jí)加(jiā)工對刀) 後,進行仿真加(jiā)工,如圖5所示。 仿真加工中(zhōng)不僅要觀察刀具及工件的狀態是否合理(lǐ),還要根據警告(gào)內容分析存在的問題並進行處理,確保前置工藝過程、NC 程序的正確性。

4、實際驗(yàn)證

經過虛擬仿真加工,驗證 NC 程(chéng)序的正確性後,對加工工件進行實例(lì)驗證。 將經過虛(xū)擬仿真驗證(zhèng)過的 NC 程序(xù)載入實際加工機床中,對工件進行實際加工。 加工中刀具的走刀路徑與仿真加工一致,沒有幹涉、碰撞等(děng)問(wèn)題出現,其加工結果如圖 6 所示。

圖 5 虛(xū)擬仿真加工

圖 6 實際(jì)加工驗(yàn)證

5 、總結

介紹了在 VERICUT 中建立(lì)機床(chuáng)虛擬仿真加工係統的一般方法,並以 EMCO maxxturn65 雙主軸車削中心為對象,建立其虛擬仿真加工係統。 以一回轉體(tǐ)零件為加工樣件(jiàn),對其進行虛擬仿真加工,檢驗了 NC程序的正確性,並對該樣件(jiàn)進行實際加工。 結果表明,該虛擬(nǐ)仿真加(jiā)工係統能夠準確驗證(zhèng) NC 程序的正確性(xìng),並正確預知加工中可能出現的幹(gàn)涉、碰撞等(děng)危(wēi)險情況,能有效保證機床使用(yòng)中的(de)安全性及高效性。

投稿(gǎo)箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷(xiāo)量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產(chǎn)量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情(qíng)況

- 2024年8月 新能源(yuán)汽車(chē)產量數據(jù)

- 2028年(nián)8月 基本型乘用車(轎車)產量數據