冷衝模凹模大直徑圓孔磨削加工技術

2017-6-16 來源:南京(jīng)長(zhǎng)江電子信息產業集團有限公司 作者:丁 偉

摘 要: 加(jiā)工冷衝模凹模的大直徑內孔時,因(yīn)尺寸超過機床行程。普通坐(zuò)標磨床無法完(wán)成加工,因(yīn)此設計時對凹模相關結構進行調整,同時在保(bǎo)證(zhèng)產品精度的前提下,利用加工中心代替坐標磨完(wán)成相關尺寸的加(jiā)工。

關鍵(jiàn)詞: 加工中(zhōng)心; 磨削; 大直徑(jìng)凹模

冷衝模是衝裁(cái)電機定轉子矽鋼(gāng)片的重要加工手段。

近年來,市場上越來越多大尺(chǐ)寸(cùn)的電機芯片也開始要求(qiú)冷衝(chōng)模加工。按常識設計,與產品的尺寸相對應,模具的部分重(chóng)要零件(jiàn)如凹模的尺寸偏大,超過(guò)了企業(yè)原有的一(yī)些機床的行程。同時,用戶對產品外形的公差要求依然保持(chí)較高的(de)要求。為(wéi)保證零件的加工,需要(yào)在設(shè)計(jì)加工(gōng)中進行創新。本(běn)文針對大直徑定轉子模具的凹模加工(gōng),通過對模具設計及(jí)加工手段進行創新,

充分挖(wā)掘(jué)企業原有機床的潛力(lì)。滿足用戶對產(chǎn)品的要求。

1 、冷衝模凹模原有設計及加工工藝

冷衝模是(shì)利用凸模、凹模的間隙配合,衝出產品的外形尺寸。衝裁直徑小(xiǎo)於 200 mm 電機定轉子矽鋼片的凹模通常采用(yòng)整體(tǐ)設(shè)計(jì)。因凹模需要一定的(de)硬度,一般是(shì)以硬質合金或硬度較高的工具鋼為材料加工成一個(gè)圓(yuán)環整體,鑲嵌在凹模固定板或固定在下墊板上。內孔常用(yòng)加工手段為銑(xǐ)削、車削、切割。因生產中凹模材質一(yī)般采用硬質合金,材料硬度大於 60HRC,硬度太高無法切(qiē)削(xuē)。同時,凹模對成形的尺寸精(jīng)度及圓度要(yào)求達到(dào) ± 0. 003 mm. 因此內孔加工一般(bān)分(fèn)以下2 種情況。

( 1) 對(duì)於如導正釘孔或排氣孔等 20 mm 以下的小(xiǎo)直徑圓孔,采用慢走絲 1 次粗切 3 精(jīng)修(xiū)的精加工方式將內孔(kǒng)成形在一台機(jī)床上(shàng)一次加工到位。

( 2) 而對於衝裁 20 mm 以上圓孔及直徑更大的(de)定轉子凹模孔,加工分兩步完成。先采用 1 次切(qiē)割加工圓孔留單麵 0. 15 mm 餘(yú)量,再由坐標磨磨削內孔修正成(chéng)形尺寸。可以得到較高的尺寸精度、圓度及表麵粗糙度。

原(yuán)因是,慢走絲隻有(yǒu)采用多次精修,所加(jiā)工零件的尺寸及形位公差(chà)才能達到(dào)較高的精(jīng)度要(yào)求。缺點在於,大直徑圓孔采用(yòng) 1 次粗切 3 精修加工,加工成本(běn)過高。而 1 次切割無法達到產品的精(jīng)度要求。並且(qiě)加工大(dà)尺寸(cùn)成形時也(yě)受慢走絲行(háng)程限製,當加(jiā)工(gōng)的成形(xíng)尺寸大於機床行程,則(zé)需移位加工(gōng)。零(líng)件可(kě)能因多(duō)次定(dìng)位,增加尺(chǐ)寸誤差(chà)。並且(qiě)慢走絲(sī)切割零件時,是(shì)通過放電氣(qì)化(huà)加工區材料,因此零件(jiàn)表(biǎo)麵會有(yǒu)一層硬化氧化層,表麵粗(cū)糙度超過 Ra1. 6 μm,鉗工修研工作量(liàng)比較大。而采用磨削加工,則可以彌補上述缺點。

2 、新(xīn)產品帶來(lái)的問題分析

公司承接的產品外形為 590 mm,遠超大部分機床的加工行程,公司行程(chéng)最大的慢走絲 x 向行程為550 mm,y 向行程 350 mm,連內孔粗加工都無法一次切割完成。而坐標(biāo)磨磨(mó)頭(tóu)行程也僅能完成最(zuì)大 220mm 的內(nèi)孔加工。這在給加工(gōng)帶來很大的難題。產品的外徑(jìng)大,則(zé)凹模內徑隨之增大。主要(yào)難點為以下 2 點:

( 1) 冷衝(chōng)模衝孔時,凹(āo)模需要按產品尺寸放衝裁間隙。當(dāng)產品直徑為 590 mm 時,凹模內徑自然也需要(yào)大於 590 mm,多數機床都(dōu)無法滿足產品的加工要求. 因以往加(jiā)工的定轉子產品很少有外徑大於 200mm。采購機床時,考慮到經濟性,企業多數機床的配置行程都在行程 300 mm 以內。坐標磨磨頭行程僅為220 mm。

如為產(chǎn)品投(tóu)資新設(shè)備,則將增加企業生產成本。加上大型(xíng)電機產品的市場相對較小,因此新設備的利用率 不 高。非 常 不 經 濟。如外協加工則周期不能保證(zhèng)。

( 2) 凹模直徑(jìng)越(yuè)大,則加工中(zhōng)產生的變形量也隨之加(jiā)大。加工工藝必須要(yào)保證零件(jiàn)的(de)尺寸及形位公差以(yǐ)滿足要求。

3 、對模具結構進行科(kē)學設計並革新(xīn)加工工藝(yì)

如前文所(suǒ)說,內孔直徑較大的凹模成形加工分切割粗加(jiā)工、磨削精加工兩部(bù)分。

3. 1 對凹模成形(xíng)粗加工的(de)解(jiě)決方案

針對凹模尺寸大,粗加工受慢走絲機床行程限製(zhì)的問題。在(zài)設計時采用多個凹模拚塊拚接成一(yī)個(gè)整體(tǐ)凹模。各拚塊尺寸設計為小於慢走絲機床工作行程。粗加工時(shí),各塊獨立加工,各拚塊成形切割時留單麵0. 2 mm 餘量,並同時將銷孔 1 次(cì)粗切 3 精修加工到位,便於裝配時定位。最後,將(jiāng)凹模拚(pīn)塊在模座上進行固定,磨削內孔去除加工(gōng)餘量。

3. 2 對凹模內孔磨(mó)削的解決方案

磨削加工的優點在於(yú)凹模經過粗加工,應力已經得到釋放,而磨削零件時加工區溫度相對低,產生的應(yīng)力變形很小,因此凹模形腔通過磨削(xuē)可以得到較高的圓度(dù),而且磨削後零件表麵(miàn)粗糙度好,可(kě)以減少甚至不需要進行後期拋光處理。因此精加工依然采用磨(mó)削(xuē)。

由小凹(āo)模拚塊組成大凹模,解決了粗加工時的機床限製。然而磨削仍然(rán)需要在組裝成整體後加工。而單位現有的(de)坐標磨床行程是無法滿足要求(qiú)的。而無論是大行程的坐標磨或立式內圓磨價(jià)格都比較高,臨時采購也不現實(shí)。如果外協加工,外協費用太高,也會對模具成本帶(dài)來不利的影(yǐng)響,並且周期難以保證。因此必須找出可行(háng)的代替方(fāng)案。

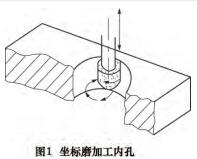

坐標磨機床的磨削機構能完成三種運動(dòng): 砂輪的高速自轉( 主運動) 、行星運動(dòng)( 砂輪回轉軸線的圓周運動) 及砂輪沿機床主軸軸線方向的直線往複運動。坐標(biāo)磨磨削內孔就是利用砂輪在圓孔內進行軸向往(wǎng)複行星運動,對內孔進行(háng)加工( 如圖 1) 。

前麵提到坐標磨采用上下螺旋沿凹模形腔進行磨削(xuē)。而這種加工方式,其實在加工中心(xīn)上也有類似的模式。我廠的加工中心就可以做到螺旋下刀的走刀路徑。並(bìng)且加工中心的(de) X,Y 向加工行程可以達到2 000mm × 800 mm。行程上可以滿足 590 mm 內圓的加工。因此需要將加工(gōng)中心與坐標磨的一些基礎數據進行(háng)對比、換算。通(tōng)過對(duì)比性能數(shù)據,判定(dìng)是否可以給加工中心設計專用刀柄安裝上(shàng)砂輪,並利用加工中心磨削凹模。

坐標磨(mó)主軸轉速範圍一(yī)般在 4 500 ~ 45 000r /min,砂輪直徑一般(bān)為需要加工孔內徑的 80% ~90% 。不過當內孔直徑大於 50 mm,砂輪(lún)直徑上限一般為 40 mm。

用坐標磨磨削硬度高的材料時,砂輪(lún)的線速度為25 m / s。而加工中心的主軸(zhóu)轉速雖(suī)然沒有坐標磨主軸轉速高,然而最高也可(kě)達 10 000 r /min線速(sù)度的計算公(gōng)式為:

V = πDN /1000V 為砂輪線速度,m / s; D 為砂輪(lún)外徑(jìng),mm; N 為砂輪轉速 r /min。通(tōng)過計 算,可 以 得 知,當加工中心主軸轉速(sù)為6 000 r /min 時,采用 80 mm 的(de)砂輪可以得到相應的線速度。

最後,加工中心的加工精度也可以達到 ± 0. 003mm。能夠滿足產(chǎn)品的(de)精(jīng)度要求。因此,決(jué)定利用加工(gōng)中心代替坐(zuò)標磨完成內孔的磨削工作。

4 、創新方案(àn)的注意事項

加工中心代替坐標磨也需要注意到磨削(xuē)時砂輪與工件摩擦會產生細微(wēi)顆(kē)粒。如(rú)在加工過程中不加處理,一旦細(xì)微顆粒進入加工中心的運動(dòng)部(bù)件,就會對加工中心運動部件產生磨損,降低(dī)加工中心的加工精度及壽命。因此在主軸上方固定一吸塵(chén)管,盡量收集細微顆粒,以減(jiǎn)少對加工(gōng)中心機(jī)床的不利影響。

加(jiā)工中心也缺乏數控坐標磨機床對砂輪的磨損進行自動補償的功能(néng),因(yīn)此加工中要注意多對砂輪及圓孔內(nèi)徑進行測量並及時在程序中進行補償。

5 、改進後產生的(de)效(xiào)益

改進設計(jì)及工藝後,加工出的產品滿足了產(chǎn)品的性能(néng)要求。利用上述設計及加工方式,將模具的加工難度控製在用廠內設備可以完成的水平,又可以保證產品的生產周期可控。為承接相應高附(fù)加(jiā)值的模具走出了成功的路子(zǐ),也為企業增加了新的利潤增長點。從成本上說,僅需自製一套專用刀柄,避免了(le)設備投資給企業增加固定資產負擔(dān)。僅避免(miǎn)設備采置一(yī)項,就可以為企業減少幾百萬元的支出,如一台一(yī)般立式內圓磨需要 150 萬元,一台進(jìn)口數控(kòng)坐標磨床需要 500萬元。

6、 結語

大直徑定轉子模具因為尺寸大,對加工(gōng)設備(bèi)要求高,國內能設計生產相應模具廠家少,利潤也比普通衝(chōng)裁模利潤大(dà)。通過對凹模結構的調整(zhěng),並利用加(jiā)工中心磨削內孔(kǒng)完成(chéng)此類模具的生(shēng)產,有利於提升國內模具的技術水平。為同(tóng)類產品的生產研發打下良好的基礎。

投稿箱:

如果(guǒ)您有機床(chuáng)行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床(chuáng)行業(yè)、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出(chū)口情況

- 2024年10月 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年10月(yuè) 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月 基本型乘用車(轎車)產量數據