高(gāo)精密臥(wò)式(shì)加工中心(xīn)結構的保質(zhì)設計

2016-9-1 來源: 山(shān)東大學機械工程學院等 作者:韓玉勇(yǒng) 苗付標 李自強 楊(yáng)朝全

摘要(yào): 以高精密臥(wò)式加工中心(xīn)關鍵部件的設計為例, 闡述了保(bǎo)質設計通用技術及模塊化產品通用規劃設(shè)計技術在高精密製造加工設備設計中的應用。

關鍵詞: 高精密加工中心; 結構優化(huà); 保質設計

近年來, 隨著世界機床市場不斷向高速、高精、複(fù)合、智能、環保等方向發(fā)展, 加工中心技術的(de)應用研究成(chéng)了(le)機(jī)床裝備業的(de)重大課題。特別(bié)是航空航天(tiān)、造船、軍工(gōng)和模具製造等國(guó)家戰略性重點(diǎn)行業的(de)大力發展, 解決複雜平(píng)滑空間曲(qǔ)麵的中小型殼體、箱體類零件的高精密製造加工設(shè)備日益(yì)顯示出其強大的能量。高精度臥式加(jiā)工中心在國內外已(yǐ)是市場需求(qiú)的主流產品, 注重其在機械結構設計和控製係統方麵的結合, 完善保質設計通用技術及模塊化產品(pǐn)通用規(guī)劃(huá)設計技術, 實現多尺度、多因素係統的保質(zhì)設計, 對於實現產品(pǐn)的創新突破具有重要的意義[1] 。

1、機床主(zhǔ)要技術參數

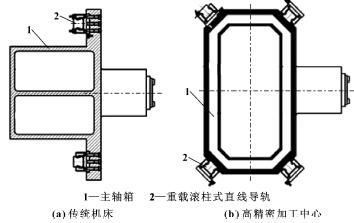

圖1 所示(shì)機(jī)床是(shì)某公司(sī)與某大學合作開發的一台集現代控製、精密測量、CAD/ CAM 等(děng)於一體的高(gāo)精密臥式加工中心。該機床是典型的以(yǐ)工序集中為原則、具有複合加工技術的高端(duān)數控裝備產品[2] 。機床主要(yào)性能參數: 主軸轉速25 000 r/ min、定(dìng)位精度0.005 mm/1 000 mm、重(chóng)複定位精度0.003 mm/1 000mm, 達到(dào)了精密數控(kòng)機床世界先進標準。該機床已在上海第八屆中國數控機床展覽會(CCMT2014)、北京第十三屆中國國(guó)際(jì)機床展覽(lǎn)會(CIMT2013) 上展(zhǎn)出。

圖1 TH63100 高(gāo)精度臥式加工中心

2、高精密臥式加工中心設計關鍵技術

2.1 結構采用擁有自主產權的技術設計

2.1.1 加工中心主軸箱垂(chuí)向導軌采用獨特(tè)的支撐結構[3]

傳統臥式加工中(zhōng)心係列機床的主軸箱垂向運動裝配結構圖如圖2 (a) 所示。主軸箱1 由2 條(tiáo)重(chóng)載滾柱式直線導軌副2 支撐(chēng)運動, 但安裝位置(zhì)卻在床身(立柱(zhù)) 前麵、主軸箱的兩側, 這樣對機床主軸箱在垂直平麵內垂向運動(dòng)角度偏差將(jiāng)會造成較大影響(xiǎng), 機床的剛性差(chà), 從而影響機床加工精度。該加工中心主(zhǔ)軸箱1 采用蜂巢筋板夾(jiá)心、雙層薄壁矩形管(guǎn)狀結構的鑄件(jiàn)(高強度球(qiú)墨鑄鐵QT600⁃3), 4 條(tiáo)重載滾柱式直線(xiàn)導軌副2 安裝(zhuāng)基麵與主軸箱的四側(cè)麵呈45°夾角(見圖2 (b) )。垂(chuí)向導(dǎo)軌支撐結(jié)構不但增強了(le)機床的剛性, 還會極大地減少主軸箱在縱向垂(chuí)直平(píng)麵內運動角度偏(piān)差, 從而使主軸箱穩定性得到了加強, 提高了機(jī)床加(jiā)工(gōng)精度。

圖2 主(zhǔ)軸箱導軌支(zhī)撐(chēng)結構對照圖

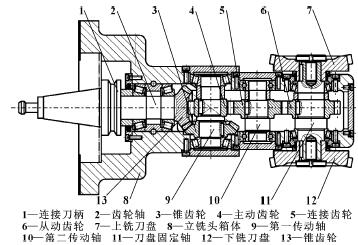

2.1.2 雙輸出主軸附件頭(tóu)結構確(què)保了加工效率的提高[4]

一般臥式(shì)加工中心均不配置附件銑頭結構, 且常規(guī)附件銑頭外形尺寸太大, 銑頭主軸中心(xīn)距離機床立(lì)柱導軌麵太近, 銑頭的頸部短, 不能深入箱體內(nèi)部加工, 因而不能滿足許多用(yòng)戶的特殊(shū)加工要求(qiú)。該加工(gōng)中心配備(bèi)了具有知識產權的(de)雙輸出主軸附件銑頭(見圖3), 通過增加兩個傳(chuán)動軸9 和10 的傳遞, 在常規附件(jiàn)銑頭的基礎上不僅將銑頭軸中心到加工中心主軸端麵距離加長, 其外形也比一般的附件銑頭小(xiǎo), 從而擴大(dà)了加工範圍。同時實現了(le)雙輸出主軸, 提高了加工效率。尤其適合特殊場(chǎng)合, 如火(huǒ)車配件鉤尾框等零(líng)件的加(jiā)工。

圖3 雙輸出主軸附件頭結構圖

2.2 傳統結構采用國際流行(háng)設計方案

2.2.1 機床床(chuáng)身采用正T 形一體化(huà)設計(jì)

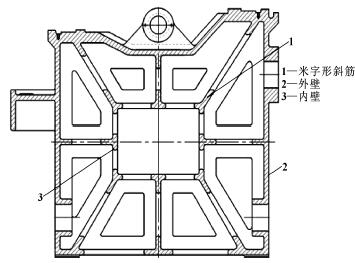

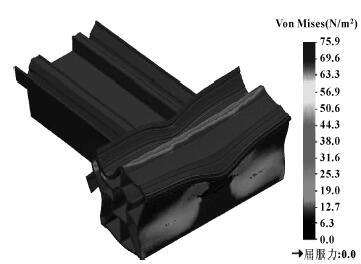

該加工中心Z 向導軌所在的前床身和(hé)X 向導軌所在的後床身(shēn)組成正T 形(xíng)一體化結構, 且前後床身均采用內外雙壁加(jiā)米字形斜筋設計(見圖(tú)4)。通過建立機床床身(shēn)的有限(xiàn)元模型進行分析, 證實該結構最好地實(shí)現了精(jīng)密機床的高剛性及高穩定性要求[5] 。見圖5。

圖4 內外雙壁加米字形(xíng)斜筋結構

圖5 機床床身有限元分析圖

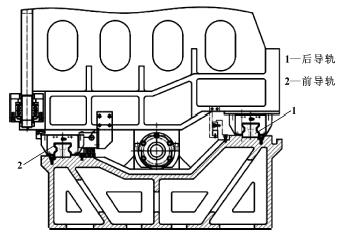

2.2.2 X 向床身導軌采用前低後高階梯結構設計

立柱移動所在的X 向2 條導軌采用國際(jì)流行的前導軌低後導軌高的階梯結構(見圖6), 利用絲杆安裝(zhuāng)位置越靠近機床重(chóng)心越省力的原(yuán)理, 在保證Y 軸強度的情況下, 大大減輕了移動部件立(lì)柱的質量, 從而可獲得(dé)更高的加速性能。並且該結構(gòu)在機(jī)床未切削時可以使立柱和(hé)主軸箱部(bù)件有前傾(qīng)趨勢, 該(gāi)趨勢剛好抵(dǐ)消(xiāo)機床切削時產生的切削抗力, 增強了機床(chuáng)克服傾覆力矩的能力[6] 。

圖6 床身導(dǎo)軌前低後高階(jiē)梯結構

2.2.3 托盤夾緊(jǐn)及交換結構采用了液壓控製設計

托盤采用4 個(gè)90°錐台設計, 通過液壓夾緊(jǐn)機構使卡爪拉釘拉緊, 保證(zhèng)4 個錐台麵緊密貼合, 定位精度高, 液(yè)壓拉緊力大(dà), 能夠承受(shòu)強力切削, 達到平穩無振動。托盤交換器采用液壓差動升(shēng)降技(jì)術及回轉油缸串聯(lián)、液壓緩衝(chōng)結構設計, 實現了交(jiāo)換速度快(kuài)、負載能力強和定位準確的性(xìng)能[7] 。

2.3 高精密數控旋轉工作台的應用(yòng)確保(bǎo)了加工精度

該加工中心采用閉環高精密數控(kòng)旋轉工作台結(jié)構, 確保了精密級的重複定位精度, 工作(zuò)台的回轉精度保證為≤3″, 從而最終實現了此產品的高精密度和複合加工功能, 達到了精密數控機床的國際先進水平。

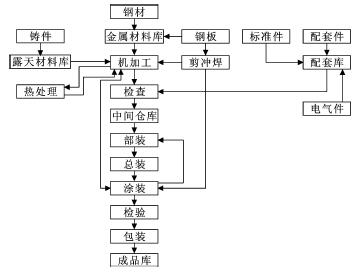

3、工藝(yì)路(lù)線的優化

綜合考慮生(shēng)產(chǎn)過程穩定性以及製造成本, 緩解機床零件加工、裝配(pèi)過(guò)程中工藝方案不合理以及隨(suí)機性故障引發(fā)的產品生產周期問題, 結(jié)合製造企業實(shí)際,特製訂如圖(tú)7 所示的工藝路線。

圖7 產(chǎn)品(pǐn)工藝路線圖

4、結論

高精密臥式加工中心技術含量高, 屬高端裝備產品, 是製造業的支柱性產品, 也是機床製造業的發展(zhǎn)方向。該產品技術先進、附(fù)加值(zhí)高, 是適合我國裝備製造業需要和開拓國外市場的優先產(chǎn)品, 符合國(guó)家及山東(dōng)省振興基礎(chǔ)裝備製造業、發展關(guān)鍵製造技術的發展規劃[8] 。其設計經驗值得(dé)人們借鑒和推廣。隻有吸收和發明相(xiàng)結合, 才能進行深層次(cì)的技術創新。

投稿(gǎo)箱:

如果(guǒ)您有(yǒu)機床(chuáng)行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有(yǒu)機床(chuáng)行業、企(qǐ)業相關新聞稿件發(fā)表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年(nián)11月 金屬切削機床產量數據(jù)

- 2024年(nián)11月 分地區金屬切削機床產(chǎn)量數(shù)據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據(jù)

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地(dì)區金屬切削(xuē)機床產量數據

- 2024年(nián)10月 金屬切(qiē)削(xuē)機床產量數據

- 2024年(nián)9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多