龍(lóng)門加工(gōng)中心絲杠組(zǔ)件熱態性能與溫度場實(shí)驗研究

2016-3-14 來源:四(sì)川理工學院(yuàn) 機械工程學院 作(zuò)者:楊海栗 田建平(píng) 胡勇 付磊 張良棟

摘要:龍門加工中心(xīn)絲杠熱變(biàn)形是影響機床加工精度的重要因素。為減小絲杠熱變形對機床(chuáng)加工(gōng)精度的影響,以絲杠的實際(jì)工況為基礎,建立了絲杠溫度場及熱 - 結構耦合分析模型,運(yùn)用(yòng)有限(xiàn)元分析法獲得了絲杠(gàng)表麵的溫度場分布及絲杠重力和進給方向的熱變形規律。運(yùn)用 M7500 紅外攝像儀進行了絲杠溫度場實驗,驗證了一定時間段內溫度場分析的準確性,並結合實驗對仿真參數進行修正,提高了溫度(dù)場仿真分(fèn)析(xī)的準確性,為絲杠進給過程中控製係統的熱誤差補(bǔ)償和整機潤滑散熱係統的結構改進提供了理論(lùn)依(yī)據。

關(guān)鍵詞:龍門加工(gōng)中心;絲杠;溫度場;熱變形;溫度場實驗

0 引言

在精密(mì)加工(gōng)中,機床熱變形所造(zào)成的熱誤差是影響機床加工精度的重要因素。滾珠絲杠是(shì)其(qí)中重要的精密傳動部件,其熱變形將直接影響機床進給方向的加工精度。因此,減少絲(sī)杠熱變形所造成的誤差,並在傳動過程中進行熱誤差補償是提高機床加工精度的關鍵(jiàn)所在。

本文以四川某公司 GMC1600A 龍門(mén)加工中心 Y向滾珠絲杠傳動(dòng)係統為研究對象,結合其實際(jì)工況,建立絲杠分析模型,並將絲杠螺母對絲杠的(de)作用等效為移動熱載(zǎi)荷及移動(dòng)力載荷,進行溫度(dù)場(chǎng)及熱- 結構耦合分析研究,得到絲杠表麵的溫度場分(fèn)布及熱(rè)變形規律,並結(jié)合溫度場實驗對仿真分(fèn)析參數進行修正(zhèng),提高了溫度(dù)場仿真分析的準確性,為(wéi)絲杠(gàng)進給過程中控(kòng)製(zhì)係(xì)統的熱誤差補償和整機潤滑散(sàn)熱係(xì)統結構(gòu)的改進提供了理論依據。

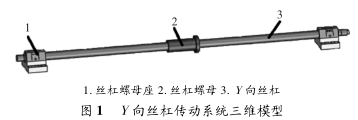

1 Y 向絲杠傳動係統模(mó)型

本文針對該型號(hào)龍門加工中心 Y 向(xiàng)滾珠絲杠傳動係統(tǒng)建(jiàn)立分析模型,其三維模(mó)型如圖1 所示。結合該加工中心的(de)實(shí)際工況,考慮以常用進(jìn)給(gěi)速度 8000mm/min 來進行分析研究。該絲杠傳動係統的運動采用螺母旋轉而絲杠固定方式進行,絲杠螺母自身旋轉並帶動十字滑座及其上部件沿(yán)軸向移動。絲杠螺母轉動(dòng)慣性小,易於實現高轉速運動。

1.1 滾(gǔn)珠絲杠傳(chuán)動(dòng)係統的熱力學模型

(1)邊(biān)界條件與(yǔ)發熱量計算

滾(gǔn)珠絲杠係統的熱源主要來自於絲杠(gàng)螺母的(de)循環移動摩擦生熱和兩端軸承的旋轉摩擦生熱(rè)。絲杠與外界的熱交換主要為絲杠表麵與周圍空氣間的熱交換。滾珠絲杠螺母的熱生成率計算

式中: Q1為滾珠絲杠螺母單位時間產(chǎn)熱量,W ; M 為滾珠絲杠螺母的摩擦力(lì)矩,N·m; n 為滾(gǔn)珠絲杠螺母轉速,r/min。

軸承熱生成率的計算:

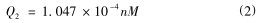

式中: Q2為軸承單位時間產熱量, W; M 為軸承的摩擦力矩,N·m; n 為軸承的轉(zhuǎn)速,r/min。對(duì)流換熱係(xì)數的計算:

絲杠傳動係統與空(kōng)氣間的對流(liú)換熱問題,可采用大空間自然對流換熱關係式

式中: α 為對流換熱係數,W/m2·K; d 為管壁直徑:m; λ 為導熱係數, W/m·K; Nu 為努謝爾特數。

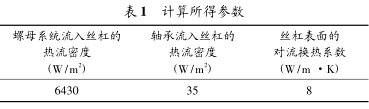

考慮滾動軸承、絲(sī)杠及絲杠螺母上的熱量分配,並假設三者間的(de)接觸為麵(miàn)接(jiē)觸,計算所(suǒ)得參數如表 1 所示(shì)。

(2)溫度場基(jī)本(běn)方程

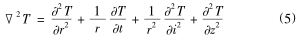

由於絲杠的熱載荷為軸對稱形式,且無內熱源。

假設導熱係數(shù)是常數,且滿足圓柱坐標係下的導熱程

其中 2為拉(lā)普拉(lā)斯算符。在圓柱坐標係中,2T 的形式為(wéi):

其中 α = k/ρc; ρ 是密度,單位為 kg/m3; c 為比熱容,單位為 J/(kg·K); T 為瞬態溫(wēn)度,r、i、z 為空間變量(liàng)。

(3)熱變形的基本方程

對於絲杠溫(wēn)度分布不均的情況, 熱(rè)變形滿足下列公式

式中: α 為線膨(péng)脹係數(shù); l 為絲杠的長度,m; T(x) 為絲杠溫度分布函數; Δx 為絲杠(gàng)的伸長量,m。

2 絲杠溫度(dù)場及熱- 結構耦合分析

2.1 模型的簡化

該絲杠(gàng)傳動係統結構並不(bú)複雜,但考慮絲杠(gàng)螺紋節距較小及絲杠螺母在絲杠上的循環(huán)往複運動,如在ANSYS 中進行螺紋繪(huì)製(zhì)並網格劃分會造成網格過密及運(yùn)算量急劇(jù)增大的現象。因此(cǐ),對螺紋部分進行省略,在分析(xī)中將絲杠與絲杠螺母的接觸簡(jiǎn)化為麵接觸(chù);絲杠螺母及軸(zhóu)承對絲杠的作用在溫度場(chǎng)及熱- 結構耦合分(fèn)析中以載荷的形式進行加載,從而在分析時可(kě)對絲杠(gàng)螺母、軸承及絲杠兩端螺母座(zuò)進(jìn)行忽略, 隻針對絲杠(gàng)本身進(jìn)行分析研究。

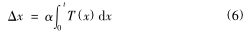

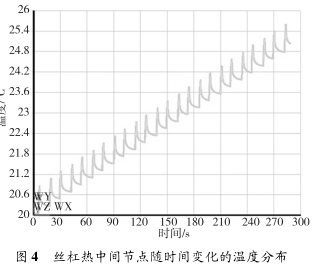

在(zài) ANSYS 中(zhōng)進行絲杠建模以後(hòu),采用三維十節點熱實體(tǐ)單元(yuán) SOLID 90 進行自由網格劃分,為更精確地模擬絲杠螺母在絲杠上的往(wǎng)複運動及觀察各節點(diǎn)的溫度、位移變化,對各邊線和絲杠表麵進(jìn)行了網格細化,劃分單元後單元總數為 37686 個,模型網格劃分結果見(jiàn)圖 2。分析(xī)絲杠材料采用軸承鋼,其參數見表 2。

2.2 模型加載

(1)溫度場分析模型加載(zǎi)

在施加移(yí)動循(xún)環熱載荷的過程中,絲(sī)杠初始溫度與外(wài)界環境溫度均設(shè)置為 20℃,並采用載荷子步的方法模(mó)擬絲杠隨(suí)時間的溫度(dù)變化情況,熱源均以熱流密度的形式加載。在(zài)求(qiú)解過程中,假設絲杠與空氣的(de)對流換熱係(xì)數(shù)、絲杠螺母和軸(zhóu)承對絲(sī)杠的熱流密度均保持不變,熱邊界條件的加載過程如下:

① 由 Y 向進給速度計算出移動熱源的加載速(sù)度,同時設(shè)定每個載荷步的移動距離和加載時間長短;並計算絲杠與空氣間(jiān)的(de)對(duì)流熱載荷及軸承傳熱。

② 采用 ANSYS 中* DO 與(yǔ)* IF 命(mìng)令流實(shí)現熱載荷的移(yí)動(dòng)及往複運(yùn)動。因 ANSYS 僅讀(dú)取最後施加的麵載荷進行計算,因此在熱流加載過程中,每移動一步都需在熱源所達表麵施加熱源載荷,並(bìng)在完成該次運算後將其刪除,同(tóng)時加載該表麵與空氣的對流載荷。

(2)熱- 結構耦(ǒu)合分析模型加載

由於該(gāi) Y 向絲杠在運動過程中(zhōng)會受到重力的作用,而絲杠螺母(mǔ)連接在十字滑座上,在其連接處會受到一方向向上的支撐力的作用,分析同時(shí)考慮兩載(zǎi)荷作用,從而更為準(zhǔn)確的描述了絲杠的實(shí)際變形情況。結構(gòu)分析邊界條件(jiàn)加載過程如下(xià):

①對(duì)絲杠(gàng)的兩端進行全約束(shù),並加載(zǎi)重力加速度(dù);

②采用(yòng)* DO 與* IF 命(mìng)令流實現集中力載(zǎi)荷的移(yí)動及往(wǎng)複運動,每次循環中需讀取對應(yīng)時間點的溫(wēn)度場分析結果;

③在移動力的(de)加載過程中,每移(yí)動一步都(dōu)要在受力絲杆表麵形成剛性區域並施加集中(zhōng)力載(zǎi)荷,完成該次運算後,刪掉已施加的集中(zhōng)力載荷與剛性區域。

2.3 計算(suàn)結果分析

(1)溫度場結果分析

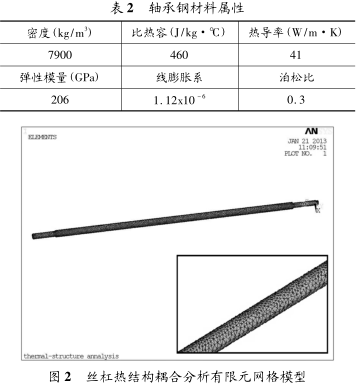

針對本次研究的絲杠傳熱係統,考慮傳動速度及熱載荷加載時間長短,對(duì)絲杠螺母 12 次循環後絲杠表麵溫度分布進行(háng)分(fèn)析。為更(gèng)直接的了(le)解絲杠表麵的溫度分布情(qíng)況,沿絲(sī)杠表麵軸向每隔 50mm 取點,得到其溫度分布(bù)。由圖 3 可以發(fā)現,絲杠的工作溫(wēn)度梯度較為明顯,軸承支撐處及絲杠中段有較大溫升(shēng),絲杠工作部分溫度基本(běn)趨於一致,但出現局部溫度較高點,最高溫度值達 25.53℃,這是由於絲杆螺母正好移(yí)動到該處所致;同時可以發現絲杠中(zhōng)部的(de)溫度在一定範圍內出現(xiàn)小幅波動,這是由於絲(sī)杠表麵移動熱載荷(hé)的經(jīng)過所造成的散熱不均勻現(xiàn)象。絲杠(gàng)左右兩端的(de)溫度變化趨(qū)勢相近,但不完全相同,這是絲杠兩端(duān)的結構差異所造成(chéng)的。

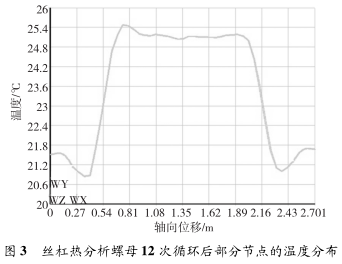

為了觀察絲杠上某(mǒu)節點的溫度變化趨勢,在絲杠中部取一節點,得到該點隨時間變化的溫度曲線(xiàn),如圖4 所示由圖可知,該點的溫度整體成上升趨勢,但(dàn)每次循環期間會出現波動,其原因在於移動熱源的往複運動(dòng)。這一節點在一定程度上反應了前12 次循環工作區域各點的溫度變化趨勢(shì)。

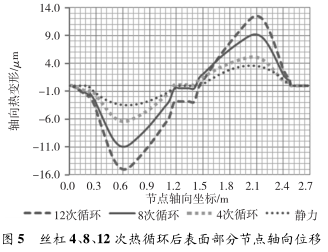

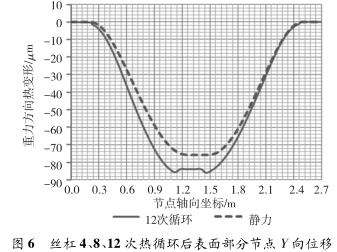

(2)熱- 結構耦合結果分析(xī)

在溫度場分(fèn)析的(de)基(jī)礎上進行熱- 結構耦合分析,考慮重力及絲杠螺(luó)母的支撐力作用,得到絲杠螺母往複循環12 次後絲杠表麵的各節點的位移情況。本文沿絲杠表麵軸向每隔50mm 取點,得到絲杠螺母往複循環 4、8、12 次及(jí)靜力情況下,絲(sī)杠(gàng)螺母處於(yú)絲杠(gàng)中部時,絲杠軸向及重力方向的位移結果如圖(tú) 5、圖 6 所示。由圖 5 可知,軸向最大變形發生在絲杠工作行程靠近兩端處,循(xún)環12 次後螺(luó)母(mǔ)運動到(dào)絲杠中部時絲杠的最大伸長量約為15μm。隨著循環次數的增加,絲杠軸向熱變形的增長趨勢較快,變形量也逐漸增大,最大值均(jun1)出現在絲杠工作行程靠近兩端處,相(xiàng)較(jiào)於(yú)靜力情況,12 次循(xún)環後軸向最大位移處(chù)位移增加(jiā) 11.3μm,相對變化量較大。其變形原因主要為:絲(sī)杠的安裝方式為兩端固定,同時(shí)受到了重力和十字滑座對其豎直向上的支撐力作用。

當(dāng)絲杠螺母運動到絲杠中部時,絲杠(gàng)表麵溫度近似對稱分布,熱力學零點出現在靠近中點處(chù),變(biàn)形量為(wéi)零。當(dāng)絲杠螺母移動到不同的位置時(shí),其熱力學零點是在不斷變化的。同時(shí)發現,絲杠在熱變形(xíng)最大點處易產生不均勻(yún)變化,對機(jī)床的進給傳動精度和穩定性有不利影響,加工時(shí)應盡量在絲杠中部進行加工。

由圖 6 可以發(fā)現,重力方向的最大變形發生在絲杠中部,12 次循環後,其最大伸長量為 86.2 μm,變形(xíng)量(liàng)較大。相較於(yú)靜力情況,12 次(cì)循環後重力方向最大位移處位移增加 10.4μm,相對變化量較大。對(duì)於實際(jì)的絲杆安裝過程中已加載預緊力(lì)的(de)情況,其形變量會小於分析(xī)值,但其相對的變化量依(yī)然存在,最(zuì)終影響(xiǎng)重力方向的傳動精度。

由分析結果可以看出,在(zài)發熱(rè)區域適當增加油(yóu)冷;加工時避開軸向變形較大處;將所得到的軸向及重力方向的熱變(biàn)形趨勢(shì)和規律引入控製係(xì)統,從而為控製係統的誤(wù)差(chà)補償提供數據支持,是提升整機加工精度的(de)關鍵所在。

3 絲(sī)杠熱態性能實驗研究(jiū)

在實際加工中(zhōng),為使機床的熱變形趨於穩定,常需花費較多(duō)時間進行預熱,降低(dī)了機床生產效率(lǜ)。本文運用米克朗(lǎng) M7500 紅外攝(shè)像儀進行絲杠溫度場實驗,將 ANSYS 模(mó)擬值與實際的溫度測(cè)量結果進行對比分析,修正理論模擬數據,從而為(wéi)機床控製(zhì)係統在加工時進行補償和結構(gòu)優化提供更具實際價值的理論依據。

由於課(kè)題所分析的加工中(zhōng)心在該公司中沒(méi)有(yǒu)實體可用於溫度場實驗(yàn), 因此本次實驗采用該公司提供的另一型號數控機床進行 Y 向絲杠的溫度場實時(shí)測量。

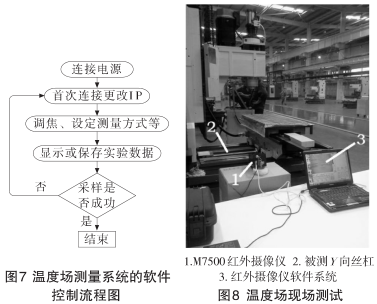

3.1 溫(wēn)度場實驗

實驗在恒溫 20℃環境下進行,機床(chuáng) Y 軸(zhóu)以 8000mm/min 的進給速度運行,測量機床從啟動到絲杠表麵達到熱平衡時的溫(wēn)度變化情況,測量循環次數為400 次,並進行多次重(chóng)複實驗。溫度場測量係(xì)統(tǒng)的軟(ruǎn)件控製流程及測(cè)量現(xiàn)場如(rú)圖 7、圖 8 所示。

3.2 實驗與仿真結果數據(jù)對比分析(xī)

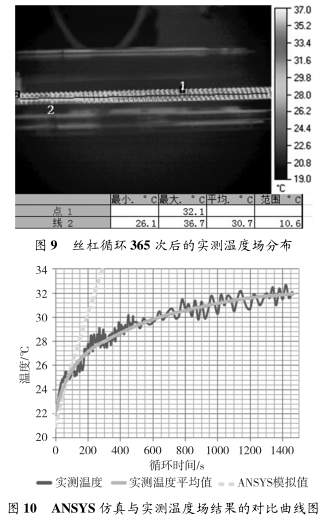

由於溫度實驗的絲杠與課題分析(xī)絲杠不(bú)同,因此按前述(shù)相同(tóng)方法對實測絲杠進行(háng)了模擬(nǐ)分析,用於實驗參(cān)數對比。

由圖(tú) 9 可以發(fā)現,經絲杠螺母 365 次循環後,絲杠中部(bù)溫度(dù)較高,兩端較低(dī),與仿真溫度分(fèn)布情況類似;在絲杠(gàng)中部取點,該點溫度場仿真與實測結果對比曲(qǔ)線圖如圖 10 所示。由實測溫度場曲線不難發(fā)現,前200s 溫度上(shàng)升較快,200s 後溫度的增長速度逐漸減緩,最後在 31℃左右徘徊。由實(shí)測溫(wēn)度平均值與模擬值對比可(kě)以發現,前(qián) 120s 的曲線溫升趨勢相近,絲杠中(zhōng)部一點的仿真與實際測量值(zhí)在絲杠螺母 12 次循環後分別為 25.8℃與 25℃,溫度偏差小(xiǎo)於 0.032%,該分析結果基本符(fú)合實際,一定程度上的驗(yàn)證了前溫度場分析結論的準確性(xìng)。

但隨著循環次數的增加仿(fǎng)真(zhēn)分析數值幾乎成直線上升的趨(qū)勢,與實際溫度開始趨於平緩的狀況有很大(dà)偏(piān)差。分(fèn)析發現造成這(zhè)一結果原因(yīn)在於:分析中假設(shè)熱流密度與對流換熱係數保持不變,而實際情況下隨絲(sī)杆(gǎn)溫度升高,空氣對流(liú)加(jiā)劇,在恒溫環境下,對流換熱係數將(jiāng)不(bú)斷增大;絲(sī)杠螺母帶(dài)動工作台移動,也其(qí)加劇了空氣流動,使換(huàn)熱速率增大;絲杠表麵的溫升使通過絲杠螺母傳入絲杠的熱量減小,熱流密(mì)度降低,當絲杠表麵熱量的流入與流出達動態平衡狀態時,絲杠(gàng)溫度趨於穩定,即實驗狀態。隻(zhī)有(yǒu)隨著溫升改變(biàn)相應仿真(zhēn)分析的熱邊界條件,才能最終(zhōng)使分析結(jié)果與實際相符。

3.3 方案(àn)改進與結果對比

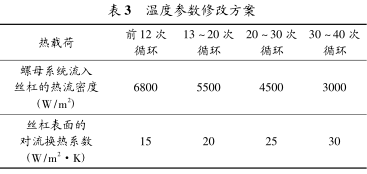

將絲杠螺母的熱流密度和對流換(huàn)熱係數都設置為隨(suí)溫度而變化的數值,前 40 次(cì)絲杠螺母循環的溫度邊界(jiè)條件的設定如表 3 所示。

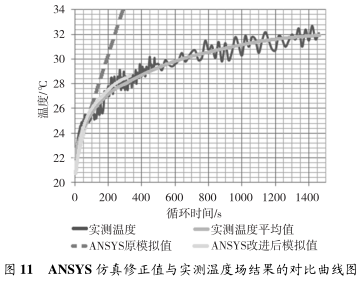

修改(gǎi)方案後,絲杠中部(bù)一點(diǎn)隨時間變化的溫度場仿真結果與實測溫度場結果的對比曲(qǔ)線圖(tú)如圖 11 所示,圖中不難發現前 320s 的溫度分布與實測溫(wēn)度變化趨(qū)勢相近,各點的溫(wēn)度誤差(chà)不超過 0.05%,很好(hǎo)的模擬(nǐ)了絲杠溫度場隨時間變化的(de)規(guī)律,為後續(xù)的熱變形分析提供了更為準確的溫度場理論(lùn)數值。

4 結論

本文為了解絲杠組件的熱態(tài)性能對整機加工精度的影響,進(jìn)行了(le) Y 向絲杠傳動係統的熱- 結構耦合分析。在前人的基(jī)礎(chǔ)上考慮了(le)重力及絲杠螺母對絲(sī)杠的支持力作(zuò)用,同時在廠區進行了(le)該結構的溫度實驗,最終得出以下結論:

(1)對 Y 向(xiàng)絲杠傳動係統進行熱- 結構(gòu)耦合分析發現:在同時考慮移動熱源、重力、螺母對絲杆支撐力作(zuò)用的情況下,根據實際工況,施加(jiā)不同循環次數的移動熱載荷後,絲杠軸向位移變化量較小,重力方向(xiàng)位移變化量較大。但相較於無熱源的情況其相對變化量均超過10μm,直接影響了該向加工精度值,因此改善散熱和潤滑條件、集中於絲杠中部進行加工、根據分(fèn)析結果運用控製係統(tǒng)進行熱誤差補償是減小絲杠熱變形對加工精度影響的(de)關(guān)鍵所在。

(2)對絲杠進行溫度實驗(yàn),將其與仿真計算(suàn)結果對比分析,驗證(zhèng)了部分溫度場(chǎng)分析的合(hé)理性,同時也(yě)發現不足,並對分析邊界條件進(jìn)行改進,得到更為符合實際(jì)的理論分析結果,為企業高速(sù)高精度數控機床的溫度補償提供了可行的理論依據。

參考文獻:略

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據

- 2024年11月 分地(dì)區(qū)金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車(chē))產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承(chéng)出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一台加工中(zhōng)心精度的幾種辦法(fǎ)

- 中走絲線切割機床的(de)發展趨勢

- 國產數控係統和(hé)數(shù)控機床何去何(hé)從?

- 中國的技(jì)術工人都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智(zhì)造,多談點(diǎn)製造(zào)

- 現實麵前,國人沉默。製造業(yè)的騰飛,要從機床

- 一文搞懂數控車床加工刀(dāo)具補(bǔ)償功能

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別