摘要:隨著我國的工業化進程的不斷推進,我國的製造業有(yǒu)了突飛(fēi)猛進的發展,特別在機械模具方麵更如雨後春筍。為此對機械產品提出了高精度、高複雜性的要求,而且(qiě)產(chǎn)品的更新換代也在加快,這對產品不僅提(tí)出了精度和效率的要求,而且也對(duì)機床提出了通用性和靈活(huó)性的要求。零件加工(gōng)程序通常是按零件輪廓編製的,而數控機床在加工過程中的控製點是刀具中心,因此在數控(kòng)加工前數控係統必須(xū)將零件輪廓變換成刀具中心的軌跡。如此一來數控機床實際加工輪廓和理想(xiǎng)輪廓就有很大(dà)的出入,因此我們必須對實際(jì)刀(dāo)具路徑(jìng)作(zuò)出分析提出具體優化(huà)方(fāng)案。實(shí)際加工中刀具軌跡的合理安排占據著重要地位,因為刀具路徑的合理性直接關係到工件(jiàn)的精度、表麵質量及性能。

0 引言

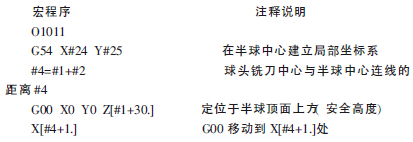

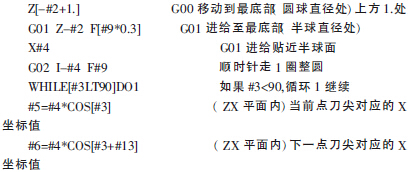

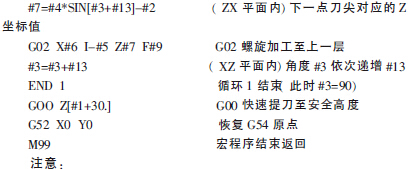

在實際生產加工中曲麵的加工編程往(wǎng)往有自動編程(chéng)和宏程序手工編程兩種形式。自動編程常常借助於CAD/CAM 軟件, 由於CAD/CAM 軟(ruǎn)件構造曲麵(miàn)的底層數學模型所限,也(yě)由於CAD/CAM 軟件對曲麵生成刀具軌(guǐ)跡(jì)的(de)逼近原理所限,在執行事實上真正(zhèng)的整圓或圓弧軌跡時,軟件無法智(zhì)能地判斷,生成的程序並不是G02/GO3指令,而是G01 逐點逼(bī)近形(xíng)成的(de)圓。如此一來不但生成的程(chéng)序指令占(zhàn)據(jù)龐大的空間使得機床反應遲鈍,更重要的是由於直線逼近原理會使在造型期間的計算誤(wù)差在加工過程中被放大進(jìn)而影響工件精度及表麵質量。本文以典型外球麵(miàn)的曲麵手工(gōng)編(biān)程加工為例詳細進行了加(jiā)工分(fèn)析,並以實踐方(fāng)式得以論證。通過詳細實踐操作、詳細分析最終得出加工路(lù)徑的合理性對實際(jì)加工工(gōng)件的性能及(jí)質量的(de)影響,重要的(de)是(shì)加工分析思路,由此可以更(gèng)大程度影響(xiǎng)以後實際加工,並且對於數控教(jiāo)學(xué)也有很大的(de)指導意(yì)義。

1 、外球麵加(jiā)工基本(běn)知識

1.1 球麵加工常用刀(dāo)具的選擇

粗加工可(kě)以使用鍵槽銑刀或立銑刀,也可以使用球頭銑刀。精加工應(yīng)使用球頭銑刀。

圖1-1

1.2 球麵加工的走刀路線

一般使用一係列水平麵(miàn)截球麵所形成的同心圓來完成走刀。在進刀控製上有從上向(xiàng)下進刀和從下向上進(jìn)刀兩種,一般應使用(yòng)從下向上進刀來完成加工,此時主要利用(yòng)銑刀(dāo)側刃切(qiē)削,表(biǎo)麵(miàn)質量較好,端刃磨損較小,同時切(qiē)削(xuē)力將刀具向欠切方向推,有利於控製加工尺寸。

1.3 進刀控製算法

1.3.1 進刀點的算法(fǎ)

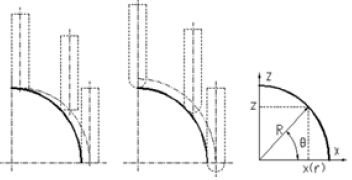

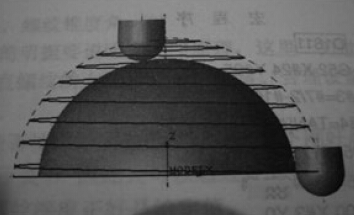

圖1-2

①先(xiān)根據允許的加工誤差和表麵粗糙(cāo)度,確定合(hé)理的Z 向進刀量,再根(gēn)據給定加工深度Z,計算加工圓的半徑,即:r=sqrt[R2-z2]。此算法走刀次數較多。

②先根據允許的加工誤(wù)差和表麵粗糙度(dù),確定兩相鄰進刀點相對球心的(de)角(jiǎo)度增量, 再根據角度計算進刀點的r 和Z 值, 即Z=R*sinθ,r=R*cosθ。

1.3.2 進刀軌跡的處理

①對立銑刀加工,曲麵加工是刀尖完成的,當刀尖沿圓弧(hú)運動時,其刀具中心運動軌跡也是一行徑的圓弧,隻(zhī)是位(wèi)置相差(chà)一個刀(dāo)具半徑。

②對球頭刀加工,曲麵加工是球刃完成的,其刀具中心是球麵(miàn)的同心(xīn)球麵,半徑相差一個刀具半徑。

2、 加工方案提出及分(fèn)析

2.1 方案提出

2.1.1 逐層加工法

逐層加工法就是應用宏程序設置循環驅動銑刀,在同一平麵用GO2/GO3 銑削圓(yuán)台(tái)時Z 向保持不變, 待X、Y 向銑削完成後X、Y 向運(yùn)動停止後(hòu),銑刀再沿著Z 軸向上或(huò)向(xiàng)下進行插補,待到達指定值後再進行第二次循環,直到整個循環過程完成。

2.1.2 螺旋插補加工法(fǎ)

螺旋加工法是指整個銑削過程從下刀開始到終點(diǎn)銑(xǐ)刀沿某一條特定的螺旋線上升或下降進行插補。整個插補過程Z 軸的(de)移動是伴隨著X、Y 的移(yí)動而逐步變化的。

2.2 方案論證與實施

2.2.1 逐層加工法的分析

整個加工過程中的刀具路徑是(shì)這樣(yàng)子的(de):銑刀在程序的控製下首(shǒu)先以GO1 的方式運行到預想圓的加工起始點,稍作停留,然後再按GO2/GO3 的(de)插(chā)補方式進(jìn)行圓弧(hú)插補(bǔ),待整圓加工完成後Z 軸以O1 方式向上或向下運動,到(dào)指定之後X、Y 軸再(zài)按GO1 方式運動,重複以上步(bù)驟直到加工結束。

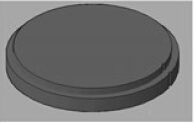

在整個加工過程中Z 軸的運動(dòng)總是獨立的、不連貫的,在加工完一層(céng)後由於Z 軸的遲鈍反應及突然加速(sù),機床(chuáng)會發生“ 顫抖”,而由此產生的後果往往是致命的,輕的會影響工件精度或表麵質量,而重者則會折斷刀具。圖2-1 就是逐層加工後的(de)效果仿真放大圖。實際加工中由於Z 和X/Y 軸的突然運動(dòng)對工件的精度及表麵質量是顯而(ér)易見的。

分析上圖所示質量問題(tí),造成這樣的後果主要是由於加工中心的X、Y、Z 三軸的運動(dòng)不協(xié)調造成(chéng)的,為了克服(fú)圖2-1 中的(de)質(zhì)量問題我們采取了常用的圓弧(hú)切入圓弧切出地方法進行加工。即圖2-2所示的加工方法。

在采取了圓弧切入圓弧切(qiē)出方法後表麵質量有了明顯改觀,特別是由於X/Y 軸的移動造成的過切現象得到了徹底改善,實際放大模擬效果如(rú)圖2-3。但是從下圖中(zhōng)可以明顯看出由於X、Y、Z 三軸的不協調造成的台階(jiē)現象還是沒有(yǒu)絲毫(háo)改(gǎi)變。

2.2.2 螺旋插補法分析

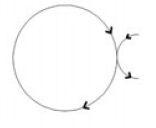

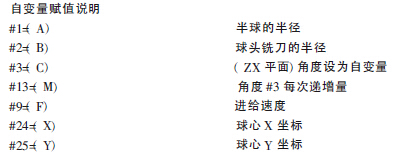

為(wéi)了徹底(dǐ)解決以上的(de)現實(shí)問題,我們又提出了螺旋插補的加(jiā)工方法,如圖2-4 加(jiā)工示意圖所示,銑刀從球體的下端開始沿著一(yī)條螺旋線緩緩上升,在(zài)上升的(de)過程中機床的三個坐標軸同時運動,相(xiàng)互協調完美結合。

圖2-4

注意(yì):

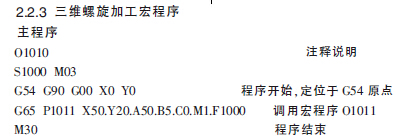

①ZX 平麵內角度#3 為自變量,做到3D 等步距加工(gōng);

②由於角度#3 的初始值可以設定, 因此即使不是一個完整的半球也可套用此程序(xù);

③實踐加工(gōng)證明, 螺旋插補的加工方法使得加工流暢合理,特(tè)別是工件表麵(miàn)粗糙度得到了很大改善,除此以外,螺(luó)旋插補加工宏程序結構簡單,過(guò)程簡(jiǎn)短精良容易編寫。也正(zhèng)是以上程序的編寫特(tè)點,決定了機床在執行(háng)程序時無(wú)需緩衝(chōng),由(yóu)於其加工的流暢性(xìng)極大地加快了加工速度,提高了生產(chǎn)效率。這種加工(gōng)方法完全符合工業生產要求,這種(zhǒng)改(gǎi)進思路完全符合機(jī)械加工領域的(de)發展方向。

3 、結論

生產實踐表明靈活安排加工工序, 合理設置刀具加工路徑,在數控加工中有著重(chóng)要的意義。它給我們的編程和加工帶來很(hěn)大的方便(biàn),能大大地提高工件精度、表麵質量以及工作效率。

本文通過一個簡(jiǎn)單的加工實(shí)例揭示了機械加工領(lǐng)域發(fā)展前進的過程,發現在機械加工領域(yù)裏學習和創新是永無止境的,隻要善於鑽研刻苦努力技術水平和學術理論定能攀上新的台階。在以後的工作中我將秉承精益求精的思想,遇見問題要多思(sī)考多(duō)和別人多探討(tǎo),爭取找到(dào)最佳解決方案。筆者衷心希望,我國科技界(jiè)、產業界和教育界通力合作,把握好知識經濟帶來的(de)難得機遇,迎接競爭全球(qiú)化帶(dài)來的(de)嚴峻挑戰, 為在21 世紀使我(wǒ)國數控技術和產(chǎn)業走向世界的前(qián)列,使我國(guó)經濟繼續保持強勁的(de)發展勢頭而共(gòng)同努力奮(fèn)鬥(dòu)!

如果您有機床行業、企業相關新聞稿件發表(biǎo),或(huò)進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量(liàng)數據

- 2024年11月 軸承出口情(qíng)況(kuàng)

- 2024年11月 基本型乘用(yòng)車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年(nián)11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情(qíng)況

- 2024年10月(yuè) 分地(dì)區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據