摘要: 針對曲軸端麵加工中心動(dòng)態特性要求高以及立柱在不同工況下表現出不同的動態(tài)響應特性等問題,對立柱結構進行了動力學研究(jiū)。基於ANSYS 的動力學分析(xī)理論,對機床立柱模型進行了(le)適當(dāng)的簡化,接(jiē)觸麵間的接觸特(tè)性采(cǎi)用六節點的等參(cān)數(shù)單元模擬結合部的接(jiē)觸特性(xìng),建立了動力學仿真模(mó)型。對結構進行了模態分析以及動態載荷下的諧響應分(fèn)析,獲得了機(jī)床結構(gòu)的振動特性和變形分布規律; 對不同工況下立柱的動態響應情況(kuàng)進行(háng)比較,提出了不同工況對立柱動(dòng)態響應的影(yǐng)響規律。研究結果表(biǎo)明,隨(suí)著主軸(zhóu)箱(xiāng)高(gāo)度提高,結構固有頻率有所改變(biàn),立柱動態響應越發明顯; 不同工況下(xià)立柱均在一階固有頻率附近發生最大位移; 還明確了結構剛度薄弱位(wèi)置,為(wéi)進一步優化結構剛度提供了理論依據。

0 引言

曲軸是發動機的核(hé)心部件之一,其加工精度要求較高(gāo),傳統的臥式車削和立式銑削已經無(wú)法滿足曲軸越(yuè)來越高的精度要求。目前,國內曲軸製(zhì)造業麵臨著成本和效率的雙(shuāng)重壓力。

針對傳統加工方法在加工精度(dù)上的不足,筆者與杭機數控機床有限公司合作研製一種整體結構為正T型的曲軸端麵加工中心。它采用整體式床身(shēn)設計,主軸箱非重心驅動,避(bì)免一些(xiē)由於客觀原因而造成的精度誤差。大型機床能夠達到的加工精(jīng)度與機床結(jié)構及(jí)其穩定性直接相關[1],因此合理的結(jié)構設計可以提高曲軸加工的效率和精度,從而提高曲軸加工的(de)自動化水平[2]。康方、範(fàn)晉偉等人通過分析立柱各階模態的特點,找到變形最大區域,並在此區域選取一(yī)點進行(háng)諧響應分析以對其進行更有效分析[3]。可見對(duì)曲軸端麵加工中(zhōng)心進行必要的結構動力學分(fèn)析,能(néng)了解結構(gòu)不足之處,為後續改進(jìn)提高結(jié)構強度(dù)、剛度提供依據,使其更加合理化。

由於床身體積較大,整體(tǐ)剛度好,因此本研(yán)究將基(jī)於ANSYS 軟件,根據動(dòng)力學分析理論重點針對立柱以及主軸箱進行動力學分析,以(yǐ)研究其在不同工況下的動態(tài)特性。這些分析可對該曲軸端麵加工中心立柱的結構改進提(tí)供(gòng)重要(yào)的理論依(yī)據。

1 、機床立柱及主軸箱結構模型

在立柱的結構設計中,整體剛度(dù)越高越穩定。本研究考慮了加工中心(xīn)的高精度和剛度要求,盡(jìn)可能減少零件數量,采(cǎi)用整體式立柱設計,整個立柱呈空腔結構; 主軸箱作為重要部件之一采用非重心驅動設計。傳統的主(zhǔ)軸形式會因為加工過程中主軸重心位置的變化而(ér)引起主軸軸心(xīn)位置偏移,而采用非重心驅動的(de)方式很好地(dì)避免了由於加(jiā)工過程中主(zhǔ)軸由於重心位置改變而產生的“低頭”現象(xiàng)。

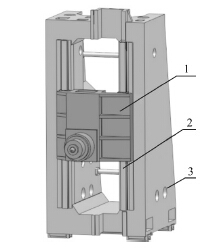

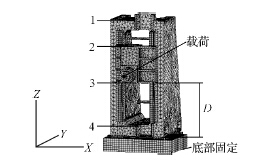

本研究運用Solidworks 建立立柱及主軸箱的結構模型,機(jī)床立柱結構圖如圖1 所示。

圖1 機床立柱結構(gòu)圖

1—主軸箱; 2—導軌; 3—立柱

機床在工作(zuò)時,立柱和主軸箱會受到(dào)來自內、外部的激振,這(zhè)些都會使其(qí)產生不必(bì)要的振動,從而引起變形。若振動變形過大,將會嚴重影響加工中心的加(jiā)工精度。因此,十分有必要對(duì)加工中心整體結構進行動力學分析(xī)。

2 、動力學分(fèn)析理論

本研究基於ANSYS 軟件對立柱及主軸箱進(jìn)行有限(xiàn)元(yuán)分(fèn)析[4]。根據(jù)模態分析理論與諧響(xiǎng)應分析理論對(duì)立柱結構(gòu)進行動力學分析[5]。

2. 1 模(mó)態分析理(lǐ)論

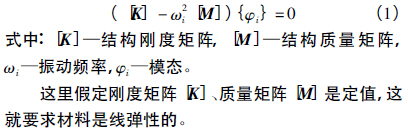

模態是機械結構的固有振動特(tè)性,每一個(gè)模態具有特定的固有頻(pín)率、阻尼比和模態振型。模態分析主要用於確定結(jié)構和及其零部件的振動特性( 固有頻率和振型) ,是其他動力學分析的基礎。使用小位移理論的模態分析計算方程為:

2. 2 諧響應分析理論

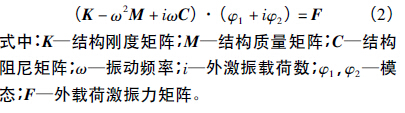

諧響應分析用於確定線性結構在承受(shòu)隨時間按正弦( 簡諧) 規律變化載荷時穩態響應的一種技術。其通用的運動方程為:

3 、建立有限元求解模(mó)型

3. 1 簡化有限元模型

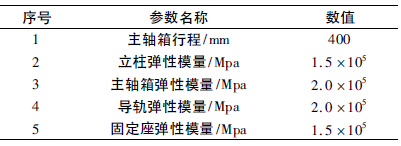

在有限元分析之前,通過對複雜的機械結構進行適當的模型簡化能夠(gòu)在很大程(chéng)度上(shàng)提高計算效率。由於床身體積較大(dà),本研究通過簡(jiǎn)單的固定塊(kuài)來做等(děng)效(xiào)床身,重點分析立柱及主軸箱的動態特性。筆者對(duì)SolidWorks 中建立的(de)立(lì)柱及主軸箱模型進行(háng)適當簡化,簡化後主要由立柱,四根導軌,主軸箱,以及等效床身的固定(dìng)塊(kuài)組成。立柱結構參數如表1 所示。然後筆(bǐ)者將(jiāng)模型導入ANSYS Workbench 中(zhōng)進行材料屬性設(shè)置和網格劃分。分析模(mó)型中,一般結(jié)構及導軌的實(shí)體部(bù)分可以用三(sān)維實體單元模擬,接觸麵間的接觸特性則采(cǎi)用六節點的(de)等參(cān)數單元模擬結合部的接觸特性[6]。機床立柱求解模型示意(yì)圖如圖2 所示。[7]

表1 立柱結構(gòu)主(zhǔ)要參數表

3. 2 模(mó)型邊界條件設置

動態特性分析首先對立柱結構進行模態分析,得到結構各階固有頻率及振型; 在模態分析的基礎上,通過諧響應分析得(dé)到立柱結構在分析頻率範圍內的動態響(xiǎng)應特性。

圖2 機床立(lì)柱求(qiú)解模型示意圖(tú)

1. 2. 3. 4 點—4 個測試點(diǎn); D—主軸箱與立柱底部(bù)之間的距離

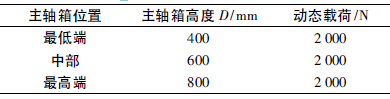

根據實際加工(gōng)情況,本研究在底座上施加固定約束,在加工(gōng)刀具刀頭位置施加通過運動學仿真得到的軸向載荷( 限於篇幅文中未給(gěi)出仿真過程) ,分析(xī)主軸箱分別位於立柱最低端、中部,最高(gāo)端這3 個情況時(shí)的立柱的動(dòng)態特(tè)性。整個加工工況的加載(zǎi)情況也如圖2所示,邊界條件如表2 所示。

表2 不同工況與邊(biān)界載荷表

4 、動態(tài)特性結果分(fèn)析

通過對3 種工況進行有限元(yuán)計算,本研究(jiū)得(dé)到了立柱(zhù)結(jié)構的固有頻率,以及動態響應特性,並對結果進行比較分析[8-11]。

4. 1 模態分析結果

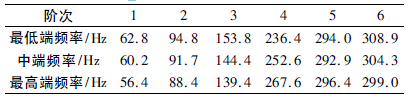

通過(guò)模態分析,本研究得到了立(lì)柱結構的固有頻率。可(kě)知在激振頻率接近立柱結構的(de)固有頻率時(shí),會產生共振現象。在有較高精度要求的加工過程中,電機所產生(shēng)的不必(bì)要的振動直接作用在立柱上,會嚴重影(yǐng)響加工精度。因此,分析結構固有頻率可以(yǐ)盡可能減少(shǎo)因共振所(suǒ)產生的影響。計算得到立柱結構在3 種(zhǒng)加工情況下的前6 階(jiē)固有頻(pín)率,各工況各階固有頻率表如表3 所示。

表3 各工況各階固有頻率表

電機所產生的振動頻率在0 ~ 130 Hz 之內。由(yóu)表3 可知,固有頻率隨著階(jiē)數增加而增加,且前兩階固有頻率( 60 Hz = 3 600 r /min、90 Hz = 5 400 r /min) 正(zhèng)好在這個範圍之內。因(yīn)此在加工過程(chéng)中,電機使用(yòng)中高速轉速的時候會比較接近固有(yǒu)頻率,會有可能引起共振,需要(yào)進行更進一步分(fèn)析。另外,通過對3 種工況下的固有頻率進(jìn)行比較後發現,即使在結構不變的情況下,固有頻率也有可能會因為其(qí)他因素(sù)發生改變,並存在一定的規律。以第1 階固有(yǒu)頻率為例,當主軸(zhóu)箱(xiāng)處於最低(dī)端時,立柱結(jié)構(gòu)的靜剛度高,其固有頻(pín)率也較高。固有頻率與靜剛度(dù)之(zhī)間存在一種近似線性比例的關係(xì)。其後幾階次都存在這種規律。這個結果可以為後續的結構優化提供一定的依據。

4. 2 諧響應分析結果(guǒ)

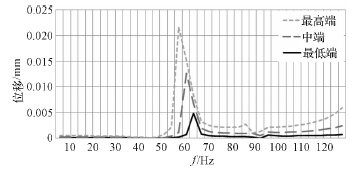

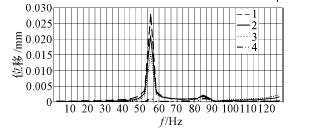

在加工過程中,除(chú)電機本身運轉時產生的(de)振(zhèn)動外,刀具與(yǔ)工件間的接觸會產(chǎn)生(shēng)一個有規律的動態載荷。因此有需要在模態分析的基礎(chǔ)上,分析(xī)立柱在同一頻率下,3種不同工況的動(dòng)態響應情況[12]。根據圖2 所示,整(zhěng)個立柱結構在Z 向上的長度遠大於(yú)X、Y 向(xiàng)上的長度,因此(cǐ)立柱Z 方向的位移響應要遠高於X、Y 方向。立柱在3

圖3 機床立柱3 種(zhǒng)工況下(xià)刀(dāo)具最大(dà)位移響應圖

根據圖(tú)3 可知,在3 種工況下,立柱的動態響應趨勢基本上一致。隨著主軸(zhóu)箱位置升高,立柱位移響應幅度增大; 可知隨著主軸(zhóu)箱位置的提高,立柱結構的剛度變小,使得動態變形增大。

主軸箱在(zài)最高端時,刀具最大位移出(chū)現在(zài)頻率為(wéi)55 Hz ( 一階固有頻率56. 4 Hz) ; 主軸箱在(zài)中(zhōng)端時,刀具最大位移出現在頻率為58. 3 Hz( 一階固有(yǒu)頻率(lǜ)60. 2 Hz) ; 主軸(zhóu)箱在最低端時,刀具最大(dà)位移出現在頻(pín)率為61. 6 Hz( 一階固有頻率62. 8 Hz) ; 在3 種工況下,刀具最大位移均出(chū)現在各(gè)自一階固有頻率附近,該結果與之前的模(mó)態分析結(jié)果相吻合,一定程度上也驗證了分析(xī)的有效性。

3 種工況的選擇(zé)範圍(wéi)正好囊括了整個主軸箱的行程,因此可知,使得刀具發生最大位移的頻率範圍為55 Hz ~62 Hz( 3 300 r /min ~ 3 720 r /min) 。最高端最大位移為0. 022 mm,中(zhōng)端最大位移為0. 013 mm,最(zuì)低端最大位移為(wéi)0. 005 mm,最高端最(zuì)大(dà)位移約為最低端最大位移的4. 4 倍。在3 種工況(kuàng)下的動態響應均符合剛度要求,但其之間的差(chà)異還是較大的。現在分析3 種工況中動態響應最大時( 頻率為56 Hz時) 的一種工況。主軸箱在最高端時,4 個(gè)測試點在不同頻率下的位移響應圖(tú)如(rú)圖4 所示。

圖4 立柱4 點最大位移響應圖

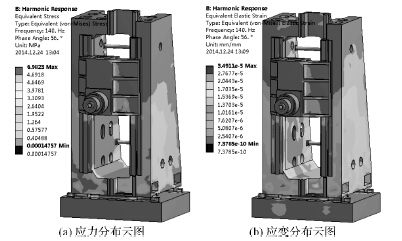

4 個點的位移響(xiǎng)應規律基本一致。在數值上表現出測試點位置越高,位移響應越大的情況,在(zài)接近固有頻率時更為明顯。激振頻率56 Hz 時的應力和(hé)應變分布雲圖如圖5 所示。

圖5 立柱應力(lì)和應變分布雲圖

通過應力(lì)應變(biàn)雲圖可以(yǐ)看出,立柱變形主要集中在導(dǎo)軌結合部以及立柱下半部分(fèn)。結合4 個測試點位移響應圖和應力應變雲圖的結果可(kě)知,立柱的振動是以立柱頂(dǐng)部振動為主。

筆者認為,立柱在結構上應(yīng)采(cǎi)用上小下大的形式來提高立柱Z 向的(de)剛度,並(bìng)提高立柱下(xià)半(bàn)部的剛度,這(zhè)值得(dé)在後續的結構優化設計中引起注意。

5、 結束語

筆者研究了立柱及主軸箱結構本身(shēn)在3 種工況下的振動特性,以及在不(bú)同激振頻率下位移動態(tài)響(xiǎng)應情況。結果表明(míng)結構固有頻率會因結構靜剛度的變化而呈現有規律的(de)變(biàn)化,3 種工況下的最大位移(yí)動態響應分別出現在各自一階固有頻率附近,結構剛度越低,響應越為明(míng)顯。其次(cì)明確激振頻率範圍在55 Hz ~ 62 Hz內時,會產生較大振動變形,因此在加(jiā)工過(guò)程中應盡可(kě)能(néng)避免這一激(jī)振頻(pín)率範(fàn)圍(wéi)。另外,分析結論表明,立(lì)柱結構剛度雖滿足要求(qiú),但結構依然存在不足,還有(yǒu)待進一步優化改善。

如果您有機(jī)床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承(chéng)出(chū)口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能(néng)源汽車銷量情況(kuàng)

- 2024年10月(yuè) 新能源汽(qì)車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削機床(chuáng)產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據