車銑複合加工工藝設計中的關鍵問題研究(jiū)

2014-3-2 來源:北京航空航天大學 作者:史旭升 喬立紅 胡權威

隨著(zhe)計算機技術、機床技術以及加工工(gōng)藝(yì)技術的不斷發展,傳統的用單一加(jiā)工方法分工序加工已不能滿足人們對加工(gōng)速度、效率和精(jīng)度的要求。在這樣的背(bèi)景下,車銑複合加(jiā)工技術應運而生。車銑複合加工的理念是“一次裝夾,全部(bù)完工”,這種加工模式(shì)無需人工幹預,在一次裝夾(jiá)定位情況下,機(jī)床(chuáng)可(kě)以進行車、銑、鑽(zuàn)、鏜和車銑等加工任務[1]。車銑複合加工技術作(zuò)為一種高效率、高精度,且適應現代製造業多品種、小批量、個性(xìng)化發展需求的先進數控加工技術,日益受到重視[2]。車銑複合加工(gōng)為複雜零件、高(gāo)精密零件和難加(jiā)工零件提供了先進的解決方(fāng)案,解決了傳統加工中心難以解(jiě)決的加工難題 。

車銑複合(hé)加工設備的主要優勢在於加工工(gōng)藝更加靈活、工(gōng)序更加集中,從而可以縮短產(chǎn)品製造工藝鏈、提高工藝的有效性、減少零件在整個加工過程中的裝夾次數、提高位置加(jiā)工精度(dù)。但在實際應用中,卻麵臨很多困難和挑戰(zhàn)。主要原因是在車銑複(fù)合加工工藝過程設計中,麵向車銑複合加工的加(jiā)工方法決策技術、加工工步排序技(jì)術和幹涉碰撞檢測技術尚處於探索階段,因此,車銑複合加工設計工(gōng)藝水平(píng)低下成為製(zhì)約加工設備應用的主要障礙。

隨著(zhe)車銑(xǐ)複合(hé)加工設備的廣泛應(yīng)用,研究符合車銑複合加工的先進工藝設(shè)計方法,充(chōng)分挖掘設備的應用潛能,成為企業的迫切需求。為了解決該問題,本文通過分析麵向車銑複合加工工藝設計中的加工方法決策、加工工步排序和碰撞檢測3個關鍵問題的研究現狀,探討了(le)相(xiàng)應(yīng)問題(tí)的(de)解(jiě)決方(fāng)法。

車銑(xǐ)複合加工方法決策技術

加工(gōng)方法決策是影響工藝設計方案準確與否的關(guān)鍵環節,是實(shí)現工藝設計智能化的(de)核心問題。加工(gōng)方法決策(cè)的原理是根據產品(pǐn)製造特征(zhēng)信息和加工知識信息給出滿足加工精度要求的加工方法。在現代計算機輔助工藝設計(jì)技術中,工藝推理(lǐ)的特征信息和加(jiā)工方法知識信息(xī)一般分別用產品特(tè)征數據庫和加工方法知識(shí)庫來進行存儲。由於傳(chuán)統工藝設(shè)計在構建特征數據庫和加工知識庫過程中都缺乏(fá)對同步加工相關知識的描述和表達,在推理決策過程中無(wú)法得到滿足車銑複合加工的加工(gōng)方法決策信息,因此(cǐ)研究符合(hé)車銑複合加工(gōng)的加工(gōng)方法決策技術具有重(chóng)要意義。

目前,麵向車銑複合(hé)加工方法的決策技術還處於(yú)起步階段,但是(shì)傳統加工工藝和五(wǔ)軸(zhóu)加工工(gōng)藝的決策技(jì)術發展已經成熟。車銑複合加工方法與傳統加工方法的單元都是加工操作方法,所以車銑複合(hé)加工方(fāng)法(fǎ)可以分享傳統加工方(fāng)法的特征和知識信息;同時車銑複(fù)合加工方法具有(yǒu)同步加工的特性,這就要求對傳統加工方法進行再組織和協調(diào)。北京航空航天大學課題組致力於先進製造工藝領(lǐng)域的研究,建立了較完善的特征數據庫(kù)和加(jiā)工知識庫[5-7]。本研(yán)究在此基礎上,繼承其特征建模技術和構建知識庫的方法,通過分析和(hé)總(zǒng)結現有車銑複合加工(gōng)方法特點,構建(jiàn)麵(miàn)向(xiàng)車銑複合加工的特征數據庫和加工方法知識(shí)庫(kù)。通過基於特征(zhēng)與知識推(tuī)理機製(zhì)決策加工方法,解決現有工藝設計係統在車銑複合加工方法決策過程(chéng)中知識乏力的問題,拓寬工藝(yì)設(shè)計係統的(de)應用範疇。

車銑複合(hé)加工的突(tū)出特點是同步(bù)加工技術的(de)應用,同步加工是指采用多刀(dāo)架同時(shí)切削,這樣能夠減小加(jiā)工時間,提高生產效率。以雙主軸雙刀架車銑複合機床為例,同步加工主要分為雙刀(dāo)架同時加工同一個工件的同一(yī)個特征、雙刀架同時加工同一個工件的兩個特征和雙刀架同時加工兩個不同(tóng)的工件這3種類型。特征類型與加工方法(fǎ)之間是一對多(duō)的關係,如車削外圓可以采用雙刀架同時加工一個特征,也可以采用雙刀架同(tóng)時加工車削外圓與鑽軸向孔兩個特征。因此,需要(yào)分析同步加(jiā)工相關屬性信息,在特(tè)征數據庫和(hé)工藝知識庫中進行準確表達和清晰描述。

特征數據庫是描述產品(pǐn)特征信(xìn)息的載體,包含了產品特征類型,及特征對應的幾何信息和非幾何信息。其中,幾何信息(xī)是指(zhǐ)特征包含的幾(jǐ)何形麵;非幾何信息是標(biāo)注在幾何形麵上(shàng)的尺寸、粗糙(cāo)度、形位公差、注釋等信息。在構建(jiàn)特征數據庫時以特征(zhēng)為單元,能夠完整表達產品的設計信(xìn)息,有助(zhù)於實現產品設計與工藝過程設計(jì)之間的信息傳遞,支持工藝過程(chéng)設計。

加工方(fāng)法知識庫是對加工方法適用範圍的形式化表達,包含加工方法及其所適應的工件材料、幾何形狀及經濟加工精度(dù)的定義。知(zhī)識庫除(chú)了描述加工方法(fǎ)信息以外,還(hái)要反映加工方法與產品製造信息的對應關係,以(yǐ)便根據加工(gōng)方法知識匹配(pèi)適合(hé)產品設計要求的加工方法,從而為加工方(fāng)法決策提供理論支持。

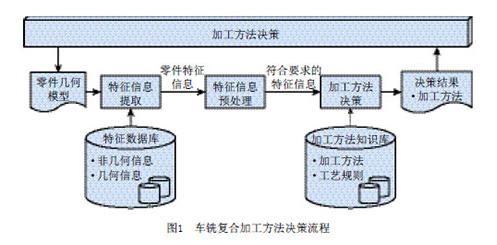

加工(gōng)方法決策是根據產品的特征信(xìn)息和加工(gōng)知識進行推理,決策出滿足(zú)產品精度要求的(de)加(jiā)工方法。車銑(xǐ)複合加工方法決(jué)策(cè)流程如(rú)圖1所示,主要步(bù)驟如下:

特(tè)征信息提取:根據零(líng)件的幾何(hé)模型,獲取零(líng)件包含的技術要求和特征信息,以及特征對應的幾何信息和非幾何信(xìn)息。

特征信(xìn)息預處理:按照加工方法知識模型所要求的(de)格式對特征信息進行預(yù)處理。如產品特(tè)征信息中的精度上下限需要轉換為精度等級的(de)形(xíng)式,便於在加工方(fāng)法決策中進行匹配。

加工方法(fǎ)決策:從加工方法知識庫中獲取加工(gōng)方法知識,將知識庫中給定的屬性(xìng)值與(yǔ)特征數據進行比較,與幾何特征、材料、精度及熱處理等信息進行匹配,得出符合條件(jiàn)的可行加工方法,選擇最優的加工方法作為決策結果。

車銑複合加工工步排(pái)序技術

在車銑(xǐ)複合加工設備上加工複雜零件時,零件在一次裝夾下的工步(bù)數目多、排序規模大,單靠經驗難以得到較好(hǎo)的排序方案。工步(bù)排序不僅影響工藝方案(àn)的優劣,還(hái)會影響加工(gōng)設備的使用率和產品的加工質量。為了充分發揮車(chē)銑複合機床的加工能力,在(zài)加工條件允許的前提(tí)下,通(tōng)過雙刀架的同步操作實現零件多個(gè)工步同時加工。但為實現這樣的同步加工,就需要分析車銑複合加工同步工步之間的優先關係,合(hé)理安排工步(bù)之間的串行和並(bìng)行加工順(shùn)序。

傳統工步排(pái)序一般是線性工步排序,不存在同步加工問題,采用改進的智能(néng)算法可以(yǐ)有效地解決工步排序問題[8-9]。車銑(xǐ)複合工步排序是同時涉及資源調度和工步(bù)排序的複雜問題(tí),資源(yuán)調度是指車銑複合加工設備包含的(de)主軸和(hé)刀架的分配,因此在排序過程中不僅(jǐn)要考慮(lǜ)同步工步的(de)組合關係,還有分配合理的主軸和刀架。Nan-Chieh Chiu等[10]針對多主軸多刀架加工中心的工序排序問題,采用(yòng)了改進的(de)遺傳算(suàn)法,但是在工藝排序過程中(zhōng)卻沒有考慮車(chē)削工藝與鑽削工藝的同步加工(gōng)方式;Dae-Hyuk C等[11]以產品的加工時間為優選目標,采用枚舉法列舉了車銑複合(hé)加工的所有可(kě)行加工方(fāng)案,但該方法僅適用於工步少的零件,否則計算量將呈指數形(xíng)式增加。

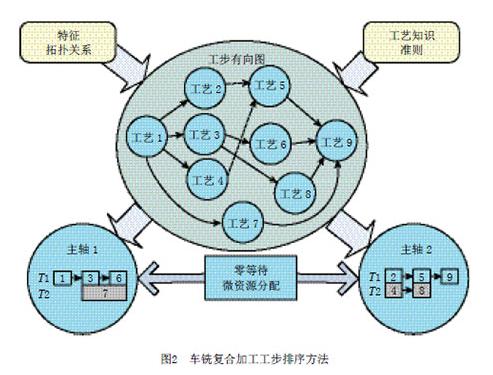

隨著智(zhì)能優化算法在計算機領域的應用,利用人工智能(néng)技術進行工藝排(pái)序的研究,對提高工藝排序的自動化和智能化水平,都起到了積極的推動作用。圖2給出了一種建立在工步有向圖基礎上的解決車銑(xǐ)複合加工工(gōng)步排序方法示意,該方法結(jié)合零(líng)等待(dài)微資源分配算法(fǎ),可實現同步工步與主軸和刀架的動(dòng)態組合(hé)。

工步有向圖的基本原理是根(gēn)據產品特征(zhēng)之間的拓撲(pū)關係和工(gōng)藝知識準則,以有向圖的形式表達(dá)工步之間的優先關係。工(gōng)步有向圖以最簡潔的效果,形式化地表達了工步之間(jiān)的(de)優先關係。圖2工步(bù)有(yǒu)向圖的箭頭從(cóng)優先加工工(gōng)步指向後加(jiā)工工(gōng)步,如工步1優先於工步3加工。為了在有(yǒu)向圖中準確地表示工步之間的關係,引入邏輯與和邏輯或的關係,其中實線表示邏輯與的(de)關係如(rú)工步9必須在工步5、6、7、8加工之後加工;點劃線表示邏輯或的關(guān)係如工步5在工(gōng)步(bù)2或者工(gōng)步4之後加工。

零等待微資源分(fèn)配是指合理選擇(zé)車銑複合加工的同步工步,及時分配相應的主軸和刀(dāo)架,使所有的工步都盡量(liàng)在第一時間得(dé)到響應。在分配過程中,力求提高主軸和刀架的(de)使用效率,減小刀(dāo)架等(děng)待時間。其中刀架和主軸的使用遵循以下規則:一個主(zhǔ)軸在一段時間內最多隻能(néng)安裝一個(gè)工件;一個刀架在一(yī)段時間內最多隻能加工一個工步;不同的刀架可以同時加工不同的工步(bù)。

同步加工是兩個沒有約束關(guān)係的工步,在加工設備(bèi)主軸和刀架允許的情況下,采用的一種高效加工方(fāng)式。同步加工策略主要有同步車(chē)外(wài)圓、同步車端麵、同步車外圓和鑽孔、同步(bù)銑削和(hé)同步徑(jìng)向鑽孔等理論可(kě)行方案。在實例化工步排序過程中,應該使同步工(gōng)步之間的加工時間差最小,減少刀(dāo)架的等待(dài)時間。

車銑複合工藝設計中的(de)碰撞檢測(cè)技術

在車銑複合加工過程中,由於車銑複合加工設備結構複雜、運動部件多、空間(jiān)小,刀具與刀(dāo)具,刀具與刀架之間極(jí)易發生碰撞現象。車銑複合工藝設計中的碰撞檢測是驗證(zhèng)工藝方案的可行(háng)性,檢測(cè)同(tóng)步(bù)加工工步(bù)、刀軌路徑和加工參數正確與否(fǒu)的(de)一種重要手段,因此(cǐ),研究碰撞(zhuàng)檢測技術顯得尤為重要。

隨著計算機技術的發展,虛擬仿真技術在減低成(chéng)本,提高效率(lǜ)方麵都有顯著優勢。碰撞檢測算法主要有空(kōng)間(jiān)分解法和層次包圍盒法兩種算法,其核心思想都是盡可能減少相交測試對(duì)象的數目來提高檢(jiǎn)測速(sù)度(dù)。空間分解法(fǎ)適用於稀(xī)疏的環境中分布比較均勻的幾何對象間的檢測,層次包圍盒(hé)方法則應用(yòng)更為廣泛(fàn),適應複雜環境中的碰(pèng)撞檢測[12]。車銑複合加工環境複雜,運(yùn)動對象多,因此,在(zài)本研究中選用了基於(yú)層次包圍盒的方法。

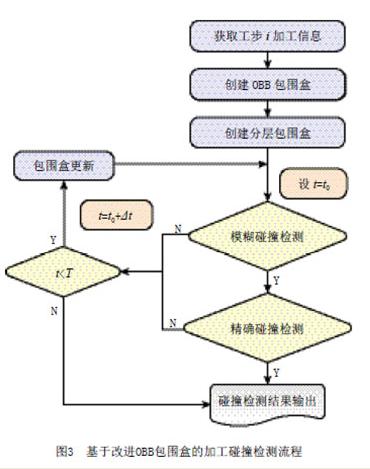

傳統檢(jiǎn)測(cè)方法是(shì)進(jìn)行一(yī)次(cì)或多(duō)次試(shì)切、不斷調試,直到確認能夠完成預定的(de)加工要求,這種方法效率低、周期(qī)長(zhǎng)、成本高。為了提高檢測效率,基於(yú)虛擬仿真技術的碰撞檢測算法[13-15]為工藝方案的修正提供了(le)依據(jù),但是在修正過程中需要工藝人員根據經驗預估(gū)修正方式,由預估引起的(de)不確定性和(hé)偶然(rán)性,給生產計劃帶來一定風險,如果不能及時解決,可能影響生(shēng)產(chǎn)進度。為了避免盲目的方(fāng)案預估,減(jiǎn)少反複修正的次數,提高準確(què)率,保(bǎo)證精(jīng)度,準確計(jì)算(suàn)發生初始碰撞時間和位置信息可有效解(jiě)決(jué)該問題。圖3給出(chū)了以初始碰(pèng)撞時(shí)間和位置為檢測目標,采用改(gǎi)進OBB包圍盒碰撞檢測算法對車銑複合工藝方案中可能存在的碰撞進行檢(jiǎn)測的流程(chéng)。

車銑複合加工是一個動態過程,在該方法中(zhōng),將時間參數作為一個自變量,把工步分為若(ruò)幹時間節點,求解每個時間節點的碰撞情況,簡化了碰撞檢測算法的難度。算法以車銑複(fù)合(hé)加工工步為單元,根據工(gōng)步包含的(de)幾何對象創建(jiàn)各(gè)對象的OBB包圍盒及其層(céng)次包圍盒(hé)樹;基(jī)於分離軸理論(lùn)的模糊檢測,快速剔除(chú)不發生碰撞的對象,減少運(yùn)算對象,提高檢測效率;基於矢量法的精確檢測和三角麵片(piàn)相(xiàng)交算法,計算發生(shēng)初始碰撞的時間和位置。

在模糊檢(jiǎn)測階段,當(dāng)不發生碰撞時,計算下(xià)一(yī)時間節點的碰撞情況;當發生碰撞(zhuàng)時,進入精確(què)檢測(cè)階段。在(zài)精確(què)檢測階段,當不發生碰撞時,返回模糊檢測階段(duàn),計算下一(yī)時間節點(diǎn)的碰撞情況;當發生碰撞現象時,輸出檢測結果。直(zhí)到遍曆完該工步的所有時間節點,完(wán)成碰撞(zhuàng)檢測過程。該計算(suàn)結果能幫助工藝設計人員(yuán)更快地進行工藝方案(àn)或運動(dòng)參數的修(xiū)正,提高了修正效率。該算法適用(yòng)於車銑複合(hé)加(jiā)工所有的加工類型,即常規(guī)加工工步和同步加工工步。

結束語

車銑複合(hé)加工工藝設計是目前工藝設計領域研(yán)究的熱(rè)點,也(yě)是難點之一。本文在分析車銑複合加工工藝特點的基礎上(shàng),研究(jiū)了車銑複合加工工藝設計中的加工方法決策(cè)、加工工步排序和幹涉碰撞檢(jiǎn)測3個關鍵問題。根據車銑複合加工中的“同步加工”特(tè)點,提出了解決上述問題的方法:包括建立麵向(xiàng)車銑複合加工的加工方法決策機製;應用同步加工策略,采用(yòng)工步有向圖和零等待微資源分配的方法;將基於OBB包圍盒的碰撞檢測算法用於快速檢測車銑複合加工中的(de)碰(pèng)撞。這些方法可以驗證工藝設計方案的可行性和準確性(xìng),解決車銑複合加工工步排序問題,提高工步排序的效率(lǜ)和水平。

投稿(gǎo)箱:

如果您有機床行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件(jiàn)發表,或進行(háng)資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床(chuáng)產(chǎn)量數據

- 2024年11月 分地區(qū)金屬切削(xuē)機床產(chǎn)量數據

- 2024年11月(yuè) 軸承出(chū)口情(qíng)況

- 2024年11月(yuè) 基本型乘用(yòng)車(轎(jiào)車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車(chē)產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)