采用不同的刀具和方法優化五軸(zhóu)加工

2013-12-28 來(lái)源:數控機(jī)床市場網 作者:-

使用五軸加(jiā)工可以從幾個方麵提供諸多益處。通過分析設備、工藝和裝夾,尤其是切削刀(dāo)具和切削作用(yòng),就能從中而受益。

除了通過全五軸加工才(cái)能完成某些特征外,也可選擇性地簡化利用五軸的加工工(gōng)藝。其中包括使用三加二軸,或有時僅使用三軸,尤其是對於各(gè)種粗(cū)加工、半精加工和修銑工序。

盡管有些零件特征具有雙曲線輪廓,並且會同時沿著五軸運動,但使用正確的刀具再保持適當(dāng)的恒定吃刀量,就能高效地加工出幾乎任何曲度。

使用五軸加工的主要好處

顯(xiǎn)而易見是能夠高(gāo)效地獲得複雜的三維(雙麵)零件特(tè)征,不僅(jǐn)精度高,而(ér)且(qiě)表麵質量極佳。一般僅需一次裝夾和最少的切削工序,切削時間大為縮短,刀具懸伸始終(zhōng)保(bǎo)持(chí)盡可能地短。此外,往往也會提高(gāo)金屬去除率,並且刀具碰撞風險(xiǎn)可控。對五軸加工、聯動加工以及三加二軸(zhóu)加工而言,切削刀(dāo)具和工藝選擇是獲得成功結果的關鍵因素。與(yǔ)三加二軸加工相比(bǐ),聯動加工(gōng)時的工藝選擇更為重要,因為前者挑戰性較低,可以當作三軸工序(xù)看待。

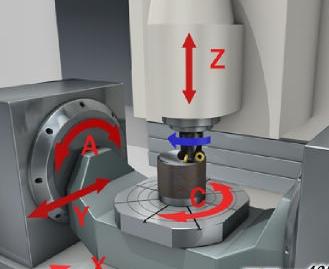

圖1 (圖片編號 101108)

五軸CNC加工基於機床在五個(gè)軸上運動而生(shēng)成3D零件形狀(zhuàng)的能力。而且,真正的(de)五軸聯動加工指的是除了能夠(gòu)沿著旋轉(zhuǎn)軸定位刀具外,切削時(shí)刀具還能順著這些軸進給。其必然結果是使得機床一次裝夾就能形成(chéng)複雜的零件形狀。除三個基(jī)本軸(x、y和z)之(zhī)外(wài),還包括兩(liǎng)個附加軸(b和c,或者有時為(wéi)a和c,具體取決於機床配置),切削時繞著z軸和繞著y軸(或x和y)旋轉。當機床主軸或工作台以某一角度固定,並且在三軸模式下進行加工時,即為三加二軸加工。從機床的角度來看,有多(duō)種方法可(kě)以獲得(dé)五軸加工:五軸加工中心、傾斜工作台布置或通過(guò)主軸頭附件。

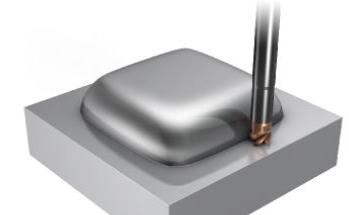

圖(tú)2 (圖片編號 081744)

采(cǎi)用CoroMill Plura(金剛銑)整體硬質(zhì)合金立銑刀五(wǔ)軸聯動加工葉輪

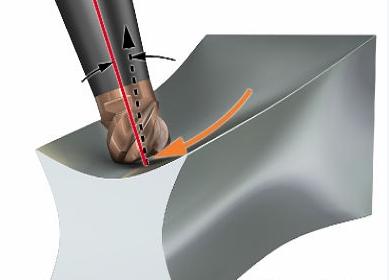

旋轉刀具產生(shēng)在零件表麵(miàn)上的紋路是主要的考慮因素。為此,切入角和刀具傾(qīng)斜角度通過CAD-CAM程(chéng)序實現,並且應在設計裝夾方式時予以考慮。不僅切削刃的主偏角,而且刀具吃刀量和後角大小都會產生影響,以至於避免背切現象,

切入角可根據刀具中心線和(hé)進給方向上刀具接觸點處(chù)垂直於工件表麵的垂線之間的夾角測得。在許多情況下,該值會保持恒(héng)定,且與所用刀具的推薦(jiàn)值相符,但如果CAM允許(xǔ),也可通過編程予(yǔ)以改變。利用固定的切入角,刀具即可在整個(gè)進給方向上相對於零件表麵以預定角度傾(qīng)斜。該切入角基於表麵上最小的內半徑和刀具的有效直徑。

刀具的傾角基於垂直於進給方向的平麵,因此比照切入角,可根據刀具中(zhōng)心線和切口處垂直於表麵的垂線(xiàn)測(cè)得。各點上恒(héng)定(dìng)的(de)切入角對(duì)於生(shēng)成曲麵和凹入的零件表麵(miàn)而言至關重要,盡(jìn)管點銑會耗費(fèi)更多的切削時間並可能縮短刀(dāo)具壽命,但它卻是獲得凹表麵和雙曲麵的安全(quán)方式。刀具在其圓角半徑處(chù)與工件始終保持接觸(接觸點的位置根據具體曲麵沿著刀具圓角半(bàn)徑變化),經過連續走刀即可生成3維表麵。采用立銑刀進行點(diǎn)銑適用(yòng)於粗(cū)加(jiā)工、半精加工以(yǐ)及(jí)精加工工序。

側(cè)銑

更為高效,與點銑相比,其切削時間更短,但在某些方麵更受限製。它(tā)最適合於半(bàn)精加工和精加工工序,但僅局限於單曲(qǔ)麵和凸表麵。顧(gù)名思義,側銑就是主要用刀具(jù)的側麵進行切削,並且刀具半(bàn)徑(如果含有)僅生成零件圓角半徑。由於采用更大的刀具/零件接觸麵積,對功率、扭矩、穩定性(xìng)、排屑和(hé)機器運行能力均有更高要求。

五軸加工時的刀具選擇部分取決(jué)於所(suǒ)應用的具體銑削(xuē)方式(點銑(xǐ)或側銑)。側銑要求刀具擁有足夠長(zhǎng)的徑向切削刃,例如整體硬質合金立銑刀或可換頭銑(xǐ)刀。這些銑刀可以為直型或圓錐形,並具有各種圓角半徑。有多種技術可用於側(cè)銑:擺線銑、切片銑或仿(fǎng)形銑削(xuē)。錐形球頭立銑刀與球頭立銑刀相(xiàng)比,穩定性更高,後者(zhě)要求(qiú)較小(xiǎo)的配合半徑。

擺線銑(xǐ)削(三軸粗加工技術(shù))時(shí),刀具以連續螺旋的刀具(jù)路徑進行切削,在受限空間中從徑向進給,具有很高的材料去除率。每次切削時刀具(jù)不斷向外運動,進而形成凹槽或(huò)輪廓。由於徑向切深較小,因此可以使(shǐ)用更大的切(qiē)削深(shēn)度並且產生相對較小的切削力。切片(三軸半粗加工/精(jīng)加工技術)與零件圓角加工類似(sì),通常需(xū)要高速動態剛性好(hǎo)的機床。此外,切削時會以小徑向切深進行多次(cì)走刀,這樣對於大圓角就能應用更大的軸向切深。仿形銑削可以是僅使用側麵的2D切削工藝,或者為刀具半徑(jìng)形成底麵的3D切削工藝。仿形(xíng)銑削也要求高速動態剛性好的機床和極高的穩定性。

對於點銑

存在許多(duō)刀具(jù)選擇,具體取決於零件特(tè)征和表麵質量要求(qiú)。一般來說,對於較大的開放曲麵,首選為圓刀片銑刀或球頭銑刀(dāo)。對於型腔,有著大刀具懸伸的錐(zhuī)形(xíng)球頭銑刀往(wǎng)往(wǎng)是最佳選擇,其中在需要刀具可達性時,模塊化刀具係統所提供的縮徑接杆可確保(bǎo)最大穩定性。

圖3 (圖片編號 091529)

圖4 (圖(tú)片編號 042559)

適合粗加(jiā)工的刀(dāo)具應用與機床(chuáng)能力和零件表麵要求(qiú)有關,較大的(de)有效刀具直徑或許能夠在三軸加(jiā)工時應(yīng)用。半精加工(gōng)時,刀具路徑策略應效仿精加工策略,通常在五軸加工(有時使用三軸)時能最高效地獲得最佳加工結果。其目標應是為精加工工序留出均(jun1)勻的加工餘(yú)量。

對於精(jīng)加工,刀具選擇取(qǔ)決於所需要的(de)表麵質量和精度水平,其中(zhōng)通過使用不同(tóng)類(lèi)型的刀具(具體與零件特征和光潔度有關),即可對聯(lián)動五軸加工進行優化。圓刀片銑刀使用(yòng)得更為普遍,球頭(tóu)銑刀適用於在成形和可達性方麵要求更為苛刻(kè)的切削(xuē),例如封閉凹窩。

一係列不同的銑削刀具

適合於聯動和三軸加工工序,具體取決於粗(cū)加工和(hé)精(jīng)加工所介入的程度。例如,大直徑的圓刀片銑刀適合較淺的(de)大表(biǎo)麵,它采用相對較大的徑向吃刀。使用具有大圓(yuán)角半徑或圓頭的圓刀片刀具或立銑刀進行(háng)銑削時,最好應用適當的(de)切入角和傾角,以確保獲得最高的性能和加工結果。可(kě)導致(zhì)高進給(gěi)能力的薄屑效(xiào)應是需要考慮到的生產率因素。

圖5 (圖片編號 090210)

圖6 (圖片編號 091273)

球頭刀具非常適合於五軸點銑,但可達性和軸自由移動受到限製(三加二軸),例如受限於零件(jiàn)特征或夾具。這些刀具一般為整體硬質合金立銑刀或可換頭銑刀,加工時間短,在高切削速度下具有極高效(xiào)率。當然,它(tā)們也很(hěn)適合任(rèn)意三加二軸加工工序。

五軸加工時的表麵(miàn)質量

在一定程度上(shàng)是步距問題,與刀具直徑有關。在具體應用中是一項(xiàng)重要(yào)因素,因為它會影響到加工時間和表麵質量。與用於常規(guī)仿形銑削的球頭(tóu)刀具相比,采(cǎi)用(yòng)圓刀片銑刀可顯著縮短切削時間。對圓刀片(piàn)銑刀而(ér)言,步距與直徑之間的關係最大為1比2,步(bù)距較大時,雖然(rán)可縮短加工時間,但會留下更(gèng)高的表麵粗糙度。就此而論(lùn),球頭刀具不會提供同樣的生產效率,並且加工條件(jiàn)也較差。刀具將根據每齒進給量和切削寬度形成具有一定有高點的表麵,而切削深度會影(yǐng)響到切削力,並對刀(dāo)具穩定性要求很高。要獲得平滑(huá)且均勻(yún)的表麵質量(liàng),應對刀具傾斜、進給值(zhí)、切削方向和刀具夾持情況進行優化,以使(shǐ)其達到最佳平衡。

圖7 (圖片編號 082227)

總而言之,每種加工方法和(hé)刀具類型都有其特定優勢,正確選擇刀具(jù)並對其(qí)進行應用優化能夠提供更多的加工可(kě)能性,並且有機會降低五軸加工的成本。此外,采用優秀的模擬軟件也能(néng)夠顯著降(jiàng)低出錯機(jī)會,並避免(miǎn)將(jiāng)寶貴的生產時間浪費在機床上測試新程序方麵。

投(tóu)稿箱:

如果(guǒ)您有機床行業、企業相關新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量數據(jù)

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據