BT40 圓盤式刀庫的研發與應用(yòng)

2024-11-18 來源: 江蘇德速智能機械股份有限公司 作者:-

一、產品簡介

刀庫及自動換刀裝置是加工中心的關鍵功能部件之一,隨著加工中心向高速、高精度、高可靠性方向的(de)發(fā)展(zhǎn),對刀庫及自動換刀裝置也提(tí)出了高準確性、高可靠性、高效率、長壽命的要求(qiú)。但(dàn)國產刀庫及自動(dòng)換刀裝置在精度(dù)、換刀時間(jiān)、可靠性(xìng)等方麵與中國台灣地區以及(jí)發達國家的產品存在差距。境外企業憑借強大的關鍵核(hé)心技術,占領市場競爭(zhēng)製高點,價格居高不下。如何整體解決刀庫(kù)及自動換刀裝置設計、製造、試驗、應用等全鏈條的關鍵技術(shù)問題(tí),建立覆蓋刀庫產品生(shēng)命周(zhōu)期全過程、全(quán)要素的標準和規範體(tǐ)係,是(shì)行(háng)業麵臨的共性技術問題。在國內數控機(jī)床刀(dāo)庫及自動換(huàn)刀裝置部件配套上,目前還存在很多不(bú)足,例如 :

(1)刀庫及自動換刀裝置缺乏核心技術自主創新設計,刀庫容刀(dāo)數量少,換(huàn)刀時間長、效率低,換刀裝置定位精度差。

(2)批量生產水平能力較弱,ATC 凸(tū)輪(lún)工藝(yì)水(shuǐ)平(píng)低,CAD/CAM 軟件缺失,專用裝備自主化(huà)弱。

(3)刀庫產品性能與可(kě)靠性不足,試驗耗時久,數據采集與係統管理缺失,缺乏成套標準規範。

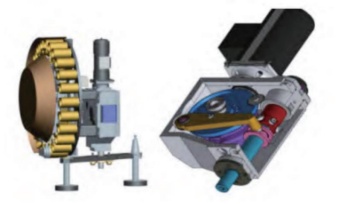

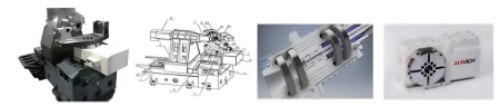

本(běn)產(chǎn)品(pǐn) BT40 圓盤式刀庫,它是數控機床關鍵功能部件(見圖 1)。產品主要(yào)功能是在數控機床機械加工過程(chéng)中儲存(cún)刀具(jù),並在數控係統控製下,把即將(jiāng)要使用的刀具準確的送到換刀裝置並完成換刀動作。通過刀庫及自動換刀裝置,加工中(zhōng)心可以僅一次裝夾就可以完成多道工序,不(bú)僅大大減少工裝時間、測(cè)量(liàng)和機床(chuáng)調整的輔助時間,而且減少多次安裝造成的定位誤差,從而提高加工精度(dù)。圓盤式刀庫配合(hé)自動換刀裝置,可通(tōng)過機械手臂同時拔出刀庫中(zhōng)及主軸上的刀具,旋轉180°後實現新刀具的更換(huàn)和前序刀具再刀庫中的儲存,換刀速(sù)度、定位精度等指標遠大於鬥笠式刀庫、鏈式刀庫等其他類型刀庫,廣泛應用於機械、電子、輕工、紡織、冶金、化工等製造行業。

圖 1 BT40 圓盤式刀庫

BT40 圓盤(pán)式刀庫優點在於 :

(1)作為一種高效、穩定、可靠的加工中心配件,具有顯(xiǎn)著的(de)技術優勢。其高效的存儲(chǔ)容量和快速的轉換速度極(jí)大地提高(gāo)了生產效率,降(jiàng)低了生產成本。同時(shí),圓盤式刀庫在刀具夾持穩定性和(hé)加工精度方麵表現出色,滿足了高檔數控機床對關鍵部件的日益增長需求。技術參(cān)數為 : 最大刀具重量 :8kg, 最(zuì)大刀具直徑 :φ80mm(相(xiàng)鄰刀套裝刀)、φ160mm(相鄰(lín)刀(dāo)套空刀); 最大刀具重力矩 :10.29N · m; 最大刀庫容量 :24 把 ; 最大刀庫容重 192kg。

(2)BT40 圓盤式(shì)刀庫的市場需求巨大。隨著製造業的發展,對加工中心的需(xū)求不斷增加,圓盤式刀庫作(zuò)為加(jiā)工中心的(de)重要(yào)配件,其市場需求也將持續增長。此外,隨著(zhe)科技的進步和製造業的轉型升級,圓盤式刀庫(kù)的性能(néng)和應用領域將得到進一步提升和拓展。

(3)BT40 圓盤式刀(dāo)庫及其核(hé)心部件的自主研發與產業化(huà),對(duì)於提升國內企業的市場競爭力具有重要意義。通過自(zì)主研發圓盤式刀(dāo)庫及(jí)其核心部件,不僅有望打(dǎ)破國際市場的壟斷,還能提升國內企業的技術水平和創(chuàng)新能力。

綜上所述,BT40 圓盤式刀(dāo)庫產品具備良好的技術條件和優勢,其自主研發與產業化將對我國製造業的發展產生積極的影響。

二、產品特點

1.產品取得的關鍵技術原理

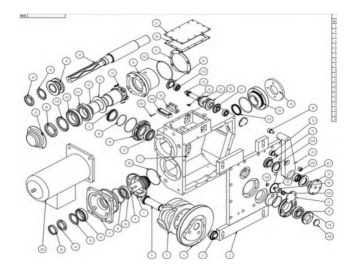

整體(tǐ)設計方麵 : 圓盤式刀(dāo)庫(kù)主(zhǔ)要由 ATC 自動換刀裝置和(hé)刀倉組成(產品結構示意圖見圖 2)。其中,ATC 自動換刀裝置由 ATC 凸(tū)輪、平麵凸輪、四方轉塔以及出力軸等其它零(líng)部件組(zǔ)成 ; 刀倉包括本體、刀盤(含日內瓦槽輪、刀盤位置傳感器)、刀套、減速(sù)機、驅動芯軸、電機組(含伺服電(diàn)機)、氣缸(gāng)組(含止回閥)、刀臂(bì)等核心(xīn)部件。不同型號產品參數如圖 3 所示(shì)。

圖 2 產品結構示意(yì)圖

(a)30 標準(zhǔn) ATC 行程 :85mm ;載重 :6kg

(b)40 標(biāo)準 ATC 行程 :115mm ;載重 :8kg

(c)50 標準 ATC 行程 :165mm; 載重 :15kg

圖(tú) 3 不同型號產(chǎn)品參數

電機驅動一對準雙曲麵(miàn)齒輪,實現凸輪組繞軸心旋轉,ATC 凸輪曲(qǔ)線凸輪驅(qū)動四(sì)方轉塔(tǎ)實現輸出軸旋轉 ; 與此同時(shí)平麵凸輪旋轉驅動擺臂(bì)實現出力軸伸縮動作。

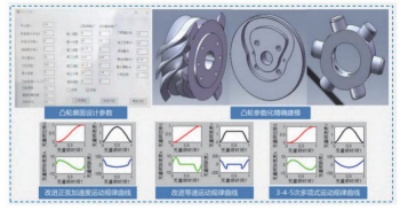

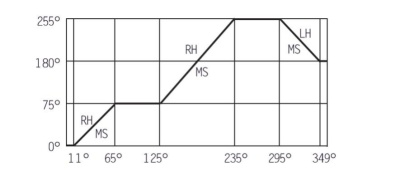

凸輪曲線設計(jì)方麵 : 基於(yú)接觸廓麵最小相對法曲率的凸輪曲線設計方法(見圖 4)。根據凸輪分度曲線類(lèi)型和齧合運動規(guī)律,完成了弧麵凸輪機(jī)構包絡運動(dòng)數學(xué)表征,提出了基於(yú)接觸闊麵最(zuì)小(xiǎo)相對法曲率的分度期凸(tū)輪廓形(Profile)設計方法,實現了凸輪曲線接觸率大於 90%,顯著降低了產品摩擦磨損率,保證了弧麵凸輪運轉精度和使用(yòng)壽命。

圖 4 基於接觸廓麵最小相對法曲率的凸輪曲線設計方法

(2)基於雲服務的可靠性數(shù)字化管理和分析技術。如圖 5 所示,製定了可靠性數(shù)據(jù)收集和統計分析方法,搭建了基於雲服務的刀庫產品可靠性信息管理和分析係統(tǒng),實現了高效的可(kě)靠性數據(jù)在線管(guǎn)理和準確分(fèn)析,為產品優化和可靠性提升提供了數據支撐(chēng),促進數據在企業各部門的交互與應用,從而切實改善(shàn)產品質量。

圖 5 可靠性信息數字化(huà)管理平台

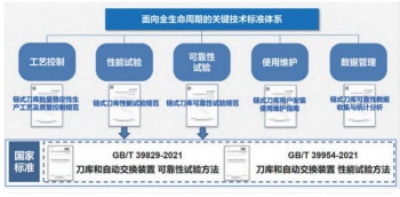

(3)建立麵向全生命周期的關鍵技術標準體(tǐ)係(見(jiàn)圖(tú) 6)。麵向全(quán)生命周期的關鍵技術標準體係。本成果針對刀庫產品的全(quán)生命周期,建立了集產品工藝控製、性能試驗(yàn)、可靠性試驗(yàn)、使用維(wéi)護、數據管(guǎn)理(lǐ)為一體的(de)可靠性管控標準體係。

圖 6 麵向全生命周期的關鍵技術(shù)標準體係(xì)

三、技術創新點

1.掌握了ATC自動換刀裝置及其核心部件凸輪(lún)的設計技術

公司突(tū)破(pò)了 ATC 自動換刀裝置及其核心(xīn)部件凸輪的曲線設計技術,其產品組裝如圖 7 所示。

圖 7 產品組裝示意圖

針對核心部件凸輪,采用數學建模、動態特性仿真等技術,完成凸輪曲線的設計,研製了平麵凸輪和(hé) ATC 凸輪,取得軟件(jiàn)著作權 ; 實(shí)現凸輪機構傳動結構和(hé)伸縮導向機(jī)構的創新(xīn)設計,采(cǎi)用一對(duì)準雙曲麵齒輪齧合傳動結構,將兩(liǎng)級變速改為一級(jí)變速,使齒輪齧(niè)合(hé)時重疊齒數較多,使(shǐ)其具有工作強度高(gāo)、傳動平穩、噪聲小、磨(mó)損小等特點,並將原有伸縮導向機構優化成軸(zhóu)孔配合,降低接觸麵摩擦,提高換刀精度,降低生產成本,延長使(shǐ)用壽命 ; 實現(xiàn)了 ATC 自動換刀裝(zhuāng)置中 ATC 凸輪機構(平麵(miàn)凸輪、ATC 凸輪、四(sì)方轉塔等(děng))的結構配合和傳動設計(見圖 8、圖 9),凸輪動作時序圖如圖 10、圖 11 所示,滿足自動換刀時序規定的動(dòng)作(原點、扣刀、下拉、旋轉、上插、回原點等動作),研製出具有自主(zhǔ)知識產權的ATC 自動換(huàn)刀裝置。

圖 8 凸輪(lún)組合(ATC 凸輪和(hé)平麵凸輪) 圖 9 ATC 凸輪機構結構圖

圖(tú) 10 ATC 凸輪動作時序圖

圖 11 平麵凸輪動作時(shí)序圖

2.研(yán)製出數控轉台式ATC凸輪加工數控機床樣機

首次(cì)研製出 ATC 凸輪加工數控機床(見圖12、圖 13),其關鍵零部件高剛性主軸、零背隙凸輪滾子數(shù)控轉台等(見圖14、圖15)均自主研發。

圖 12 ATC 凸輪加工數控機床 圖 13 ATC 加工機床結構示意圖 圖 14 高剛性主軸 圖 15 凸輪滾子數控轉台

通過伺服電機驅動加(jiā)工深度進給,AB 軸(zhóu)疊加聯動控製零部件旋轉,同時配合銑削主(zhǔ)軸刀具形成(chéng)特定的凸輪曲線,結合凸輪精密製造工藝和配套(tào)專用夾具,實現了一次裝夾即可完成整個凸輪產品的加工(gōng) ; 掌握(wò)凸輪機機床裝配過程中鑄件接(jiē)合麵鏟刮技術,任意平方英寸接觸點不少於 16 個(gè),達到精(jīng)密級要求,提高裝配麵的有效接觸進而提高裝配精度 ; 配套專用夾具,實現快速裝夾(jiá)和定位,滿足批量化生(shēng)產,取得授權 ATC 凸輪仿形加工專(zhuān)利,解(jiě)決 ATC 裝置中核心部件凸(tū)輪(lún)的自主研發(fā)問題。

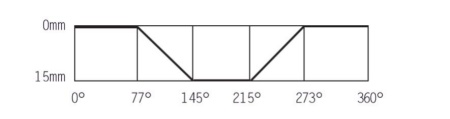

3.實現了刀庫的智能(néng)化管理,換刀時間

(刀(dāo)對刀)降(jiàng)低至1.3s刀倉采用智能尋(xún)刀和預選刀技術,通過自主研發取得的刀庫刀倉絕對值(zhí)電機控製軟件,讀取編碼器進(jìn)行循環分度定位控製,實現刀具更換時,按最近距離旋轉原則(zé),實現就近尋刀 ; 接收到機床指令時,機械臂抓取要選取(qǔ)的刀具,實現預選刀,從而減少刀庫運行時間,節省機床換刀時間(jiān),實(shí)現換刀(dāo)時間僅為(wéi)刀對刀(dāo)換刀時間 ; 掌握伺服刀庫的換刀控製方法,刀倉及 ATC 換刀裝置(zhì)均采用伺服電機控製,檢測伺服電機的驅動電流值或扭力值來調節伺服電機的轉速(sù),並在(zài)刀臂接近機床主軸時降低(dī)速度,減少扣刀瞬間刀具對機(jī)床主軸的衝擊,從而提高使用壽命 ; 進行(háng)驅動器(qì)二次開發,設置不同速度區間(低轉速 1.3~4.0s/ 轉,高轉(zhuǎn)速 1.3~0.5s/ 轉),在刀臂帶刀具旋(xuán)轉時檢測伺服電機電流值或扭力值,判斷與標準電流值或(huò)扭力(lì)值(zhí)的大小關係,從而智能識別不同刀具重(chóng)量,然後通過智能調節(jiē)驅動(dòng)電機轉速來實現大刀重刀低速交(jiāo)換、小刀輕刀(dāo)高速交換,實現智(zhì)能識別大小刀、智能加減速等功能。產品整體(tǐ)換刀時(shí)間(刀對刀)由傳統的 1.4~1.8s 降低到 1.3s,取得發明伺(sì)服刀庫換刀控製方(fāng)法專利授(shòu)權和刀(dāo)庫刀倉絕對值電機控製軟件著作權。

4.初步(bù)建立(lì)了刀庫的性能檢測平台,開展了壽命測試和(hé)可靠性試驗(yàn)

開(kāi)展產品的全生命周期評(píng)價,初步建立刀庫的性能檢測平(píng)台,進行老化(huà)試驗、使用壽命等(děng)綜合性能檢測,刀庫使用壽命(換刀次數)達 100萬次以上 ; 完成高速圓盤式刀庫及(jí)自動換刀(dāo)裝置的可靠性加速試驗,進行最大刀具重量交換試驗、最大直徑(相鄰刀套裝刀)刀具交換試驗(yàn)、最大刀具重(chóng)力矩交換試驗、最長刀(dāo)具交換試驗、最大刀庫容重交換試驗、連續刀具自動交換試驗等可靠性試驗,從(cóng)而對(duì)刀庫及自動換刀裝置進行可靠性分析與評價,為新(xīn)產品的改進設(shè)計(jì)提供基礎。

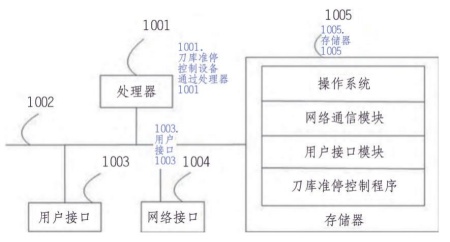

5.已熟練掌握了刀庫(kù)準停控(kòng)製方法、裝置、設備等方法

圖 16 刀庫準(zhǔn)停控製方法

在檢測到刀(dāo)庫運行信(xìn)號的下降沿信號時,控製刀庫驅動電機停機 ; 在刀庫驅動電機完成停機時,獲(huò)取刀庫(kù)驅動電機反饋的停機(jī)脈衝數 ; 根據停機脈衝數和鎖存(cún)脈(mò)衝數確定反饋脈衝(chōng)數(shù),並根據反饋脈衝數和預設脈衝偏(piān)移數確定脈衝偏差數 ; 根據脈衝偏差數控製所述刀庫驅動(dòng)電機驅動刀(dāo)庫停(tíng)止在設定(dìng)位置。由於(yú)發明是根據驅動電機的停機脈衝數與(yǔ)鎖存(cún)脈衝數確定反饋脈衝數(shù)據,根據反饋(kuì)脈衝數和預設脈衝偏移(yí)數確定脈衝偏差數(shù),根據脈衝偏差數控製(zhì)刀庫驅動(dòng)電機將刀庫驅動至設定位置,解決了現(xiàn)有技術中由於控(kòng)製信號出現異常(cháng),導(dǎo)致刀(dāo)庫損(sǔn)壞的技術問題(tí),提高了(le)刀庫停止位置控製的準確度。該技術已獲得刀庫運行控製方法(fǎ)、裝置、設備及存儲介質(zhì)發明,並技術成果已開始應用在新型圓盤式刀庫產品中。

四、產品應用及(jí)產業化前景

目前,智能化高速圓盤刀庫(kù)的國際市場主要由瑞士米克朗、德國哈默等第一梯隊企業控製,而國內市場(chǎng)則由一些中國台灣地區企業控製著絕大部分份(fèn)額。其中,ATC 自動換刀裝置是圓(yuán)盤式刀庫的關鍵核心部件,目前主要由國外及中國(guó)台灣地(dì)區先進(jìn)企(qǐ)業(yè)開發,國內大陸市場主要依靠進口,其成本約占整個圓盤式刀庫的 40% 以上。

而作為 ATC 自動換刀裝(zhuāng)置中最核心的凸輪部(bù)件,國內企業尚(shàng)未在該領域進行過係統性研發,相關產品完全依賴從海外進口,並且目前市場上有限的凸(tū)輪產(chǎn)品規格無法滿足日益提升的國內高(gāo)檔數控機床需求,且產品價格昂貴,2022 年我國數控機床市場金屬切(qiē)削機床銷售量 45 萬套,刀庫市場(chǎng)需求量約 100 萬套(tào),市場規模約 200 億元,項目目標產品市場前景廣闊。

《“十四五” 國家戰略(luè)性新型產業(yè)發展規(guī)劃》中提到 : 推動智(zhì)能製造(zào)關鍵技(jì)術裝備邁上新台階,加快高檔數(shù)控機(jī)床與(yǔ)智能加工中心研發與產業化,突破多軸、多通道、高精度高檔數控係統、伺服電(diàn)機等主要功能部件及關鍵應用軟件。《國務院 “十四五” 科技創(chuàng)新(xīn)規劃》中也提到 : 深入實施國家科技重大(dà)專項,高(gāo)檔數控機床與基礎製造裝備。因此,重點攻克高檔數控係統、功能部件及刀(dāo)具等關鍵(jiàn)共(gòng)性技術(shù)和高檔(dàng)數控機(jī)床可(kě)靠性(xìng)、精度保持性等關鍵技(jì)術,開展智能化高速圓盤(pán)式刀(dāo)庫的研究,符合國家相關(guān)產(chǎn)業(yè)政策。

五、產品研發及產業(yè)化情況

BT40 圓盤式刀庫在多個領域都有(yǒu)廣泛的應用(yòng),並展現(xiàn)出良好的產業化前(qián)景。首先,從產品應用角度來看,BT40 圓盤式刀庫在數控機床中發揮著關鍵作用。它能夠(gòu)快速實現(xiàn)刀具的自動換位,根據加工需要及時更換刀具,從而提(tí)高加工效率(lǜ)。此(cǐ)外,圓盤式刀庫還廣泛應用於(yú)電子半導體製造業,能夠自動存儲和(hé)更換刀具,提高生產效率並降低製造成本。在車間工業(yè)中,無論是模具(jù)、模具配套、汽車零(líng)部(bù)件(jiàn)還(hái)是鑄(zhù)造(zào)件的生產,圓盤式刀庫都能夠根據不同的機械加(jiā)工(gōng)需(xū)求自動更換不同的刀具。該類刀庫產品的生產工藝、生產能力、可靠(kào)性和產品質量得到大幅度提升,顯著(zhe)地降低了刀庫產品(pǐn)的故障率,產品的可靠性 MTBF 達到了 100 萬次(cì)。

其次,從產業(yè)化前景來看(kàn),隨著製造業的快速發展,對加(jiā)工中心(xīn)的需求(qiú)也在不斷增加。圓盤式刀庫作為加工中心的重要配件,其市場需求也將持續增長(zhǎng)。同時,隨著科技的進步,圓盤式刀庫的性能也將得到進(jìn)一步的提(tí)升,應用(yòng)領域也將更加廣泛。圓盤式刀庫以其換刀速度快(kuài)、存儲(chǔ)容量大、穩定性和(hé)可靠性高(gāo)等優點,正(zhèng)在(zài)逐步取代傳統的刀庫,成為加工(gōng)中心的主流配置。

總(zǒng)的來(lái)說,圓盤(pán)式(shì)刀庫在當(dāng)前(qián)的製造業環境中(zhōng)具有廣泛的應用(yòng)和良好的(de)產業化前景(jǐng),但也需要不斷適應和滿足(zú)市場的變化和技術的發展,方能立於不敗之地。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源(yuán)汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據