數控車銑切削機床金屬主軸(zhóu)部件設計研究

2022-5-12 來源: 齊齊哈爾工程學院(yuàn) 作者:劉 智

摘要 :數(shù)控車銑切削機床以其高效、環保等優點(diǎn)被廣泛應用在機械加工(gōng)中,主軸部件的運轉影響著數控車銑機床的效(xiào)率,研(yán)究數控車銑切削機床金屬主軸部件設計。在數控車銑切(qiē)削(xuē)機床金屬主軸部件設計(jì)中,通過繪製金屬主軸部件結構圖,為後續零件製作打好基礎。製作彈性環(huán)連接皮帶輪,維護主軸的平衡性。關聯機床金屬主軸相鄰件穩定程度(dù),確定其與多個(gè)組件的連接關聯性(xìng)能。穩定(dìng)碟刹位(wèi)置完成主軸部件設計(jì),完成數控機床的切削工序。通過實驗論(lùn)證(zhèng)分析,本文方法設計(jì)的金屬(shǔ)主(zhǔ)軸部(bù)件的振動頻率與數控車銑機床(chuáng)的運行狀態基本一致(zhì),產品(pǐn)的加工符合檢驗標準(zhǔn),本文方法具有實用性(xìng)。

關鍵詞(cí) :數(shù)控機床 ;數控車銑切削機床 ;主軸部件 ;金屬主軸(zhóu)部件設計 ;切削力 ;滾動軸承

我國(guó)是製造業大國(guó),製造行(háng)業在經濟發展中起著推動作用(yòng),數控機床(chuáng)作為製造行業(yè)的關鍵組成(chéng)部分,對其自身的質量有著較高的要(yào)求,因此在對關鍵部件的設(shè)計上,需要嚴格控製機床結構,保證機床的動力學性能。數控(kòng)機床是現代製造技術與數字技術結合而成的產物,隨著現代化(huà)科技水平不斷提高,我國數控機床(chuáng)的主軸部件製作也在不斷優化(huà)升級,使(shǐ)用精度越來越高,並逐漸向(xiàng)環保、智能的方向發展(zhǎn)。

數控車(chē)銑切削機床的機械加工方法是利用多刀切削(xuē)的方式進行的,它(tā)的生產效率較高(gāo),因此對主軸的(de)轉速等設計要求嚴格。高速切削已在世界範圍內(nèi)廣泛使用,但我國的研究還始終處於發展階段,數控機床技術精度的提高對國家的各個領域都有(yǒu)著積極地影響,尤其是(shì)精密器械和高精度的醫療設備,數控機床的發展能夠為科研的進步提供獨特的優勢。

主軸部件是整個(gè)數控機床的(de)重要部件之一(yī),也是影響機床安全(quán)運行,保證機床功能的重要因素,因此本文對數控車銑(xǐ)切削機(jī)床的金(jīn)屬主軸部件進行(háng)設計,分析其性能,保證軸承設計的精確度,使本文設計金屬主軸部件(jiàn)能夠滿足當前數控車銑切削機床的加工(gōng)要求,控(kòng)製切削力,避免在操作過程(chéng)中產生誤差,從而保證加工質量(liàng)達到預期效果,為日後的主軸部件設計研究提供(gòng)一定的參考。

1、數控車銑切削機床金屬主軸部件設計

1.1繪(huì)製金屬主軸部件結(jié)構圖

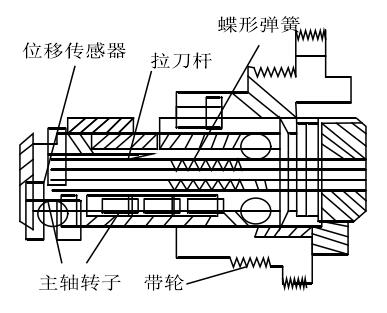

數控車銑切削機床作為(wéi)高(gāo)精(jīng)尖工業的基礎依仗,對多(duō)種(zhǒng)製造裝備(bèi)也提供了加工基礎支撐,在高密度和高精度(dù)的工作原則下,其內部的主軸裝置對工作的完整度對造成一定影響(xiǎng),若主軸出現問(wèn)題或設計精(jīng)度不夠的情況下,會造成後續加工精度(dù)不良的後果,影(yǐng)響機床加工的安(ān)全運行,由(yóu)此對數控車(chē)銑切削機床的主軸部件進行設計。此(cǐ)次選擇金屬材質的主軸最(zuì)為設計材料,主軸部件作為構成數控車銑切削機床的關鍵部分之(zhī)一,它包(bāo)括主軸、軸承、皮(pí)帶輪等許多零件。主軸部件的質量影響著數控車銑機床(chuáng)的加工質量,主軸的(de)轉速決定著數控車銑機床的工作效率,因此主軸部件的設計至關重要,在設計中需要滿足(zú)作業精度,受熱穩定、剛度好的要求。在(zài)此基礎上繪製金屬主軸部件(jiàn)結構圖(tú)如(rú)圖 1 所示。

圖 1 金屬主軸部件結構圖

根據圖中(zhōng)內容可知,在機床金屬主(zhǔ)軸的部件(jiàn)設計中,需要確定主軸轉子和帶輪的相對位置,並根(gēn)據數控機床的切削力度安置拉刀杆的位置。通過拉刀(dāo)杆(gǎn)的(de)理想安裝位置在其相鄰(lín)位置(zhì)進(jìn)行位移傳感器的安裝,運用多個蝶形彈簧(huáng)控製(zhì)拉刀杆的前進(jìn)和後退距離。本文主軸的前支承運用角接觸球軸承,後支承運用深溝球軸承,是軸向能夠靈活調節,與主軸的冷熱軸的延伸方向相(xiàng)匹配,控製主軸在運行中(zhōng)受到熱量的影(yǐng)響而產生的偏差,通過在主軸前支承安裝螺母(mǔ),改變軸向與徑向的間距。為了穩定主軸在運行(háng)狀態下的主軸溫度,在主軸外部采用冷卻結(jié)構。在(zài)主軸設計中,主軸(zhóu)和皮帶輪(lún)的連(lián)接影響著主軸部件的平衡狀態,因此在(zài)這一環節的(de)研究設計是非常必要的(de)。主軸分度定(dìng)位鎖緊的穩定性影響著數(shù)控車(chē)銑切削(xuē)機(jī)床的加工質量和性(xìng)能,因此需要設計碟刹結構穩定主軸部件(jiàn)的振動頻率。在確定好數控機床(chuáng)的金屬主軸部件結構組(zǔ)成後,對其內部的連接組(zǔ)件進行依次確(què)定,其中每個組件(jiàn)需要在皮帶的連接作(zuò)用下進行相連,通過製作具有彈性的連接皮帶輪進行皮帶安置(zhì),以此完成相鄰組件的安裝工作。

1.2 製作彈性環連接皮帶輪

皮帶輪作為連(lián)接主軸和其他相鄰組件的關鍵部(bù)件之一,能夠將主軸和其他具備切(qiē)削工藝的組件進行聯係,完成對(duì)不同性質材(cái)料(liào)的切削工作,為主要的數控機床切削構件。作為連(lián)接不同(tóng)組件的(de)關鍵環節,其連接點的位置是控製強度的主(zhǔ)要因素,可以對不同的主軸部件的切削(xuē)力度進行控(kòng)製,主軸與皮(pí)帶(dài)輪的連接度是(shì)影響(xiǎng)主軸(zhóu)平衡性的關鍵,如果連接強度不夠,則會使主軸(zhóu)與皮帶輪接觸點的承受力(lì)過於集中,在兩(liǎng)者之間產(chǎn)生間隙,影響皮帶輪的穩定性能,導致皮帶輪在運轉過程中發生(shēng)偏離,主軸產(chǎn)生振動,影響機床的加工質量。以此為基礎利用 BIM 技術手段(duàn),將(jiāng)金屬主軸部件的(de)相關(guān)參數導入至計算機中,通(tōng)過數控(kòng)機床(chuáng)的不(bú)用切(qiē)削角度和力度(dù),進行連(lián)接點位(wèi)的皮帶輪輔助彈性參數信(xìn)息設(shè)計,根據大數(shù)據(jù)下的(de)數控機床工作切削度,對各加工單位的工藝標準進行平均整合(hé),綜合考慮(lǜ)符合大多數加(jiā)工行(háng)業(yè)的行為標準。考慮到以(yǐ)上因素(sù),本文通過彈性環的製作將主軸與皮帶輪進行連接,主軸與皮帶輪的連接和動作使由彈性環的摩擦力實現的,因此在這(zhè)一過程中不會產生對主軸和皮帶輪的磨損。同時,製作串聯的(de)彈性環可以應對成(chéng)倍的載荷,彈性環通(tōng)過(guò)擰緊螺(luó)紋(wén)的軸向(xiàng)壓緊力均(jun1)勻分布在各彈性環上,將可能產生(shēng)間隙的位置進行(háng)縮短和拉近(jìn),使內環與主軸緊密相連,外(wài)環與皮帶輪充分接觸,通過多環串聯的方式建立(lì)皮帶輪與(yǔ)主軸的連接。由於在連(lián)接過程(chéng)中第一對彈性環所受到的壓緊(jǐn)力(lì)和負荷最(zuì)大,因此設計單側軸向的彈性環最多為 3 對,雙側軸向的彈性環最多為 6 對。彈性環若在工(gōng)作過程中產生局部變形,會出現皮帶輪(lún)與主軸的難以拆卸的現象,因此在彈性(xìng)環製作完成後需要對彈性環進行校(xiào)核(hé),以(yǐ)檢驗彈性環在連接皮帶輪和主軸的性能。

1.3關聯機床金屬主軸相鄰件穩定程度

根據數控(kòng)機床彈性環連接皮(pí)帶的製作,在確定其與金屬主軸的連接(jiē)點位置後,對相關具有聯係性的組(zǔ)件穩(wěn)定程度進行關聯,以此確保金(jīn)屬主(zhǔ)軸在切削過程中,與相鄰組件的穩定程度。以數(shù)控機床(chuáng)金屬主軸的工作運行軌跡,在其進行切削工藝過程中建立對應坐標係,利用 BIM 技術進行主軸轉動的關(guān)聯位置定點,對能夠圍繞主軸金屬運動線(xiàn)路的相關構件進行(háng)標記,按照轉動的聯動順序進行(háng)依次組裝。由於數控(kòng)機床的切削加(jiā)工,屬於一個複雜的多麵性工作流程,在內部金屬主軸構件和(hé)其(qí)他相關構件的連接形(xíng)式上,要分成不同的類(lèi)型,避免穩定關聯過程中出現切削運動的誤差。將數控機床的金屬主軸(zhóu)連接按照刀具的運行角度,進行多個類別(bié)關聯程度的劃(huá)分,在主軸拉刀杆的推進過(guò)程中,受彈簧的給進速度會產生切削誤差,通過 BIM 機床坐標軸的運行匹配方式,建立對應運行補償(cháng)模型,對相連組件的運行軌跡(jì)進行分布,完(wán)成(chéng)關聯機床(chuáng)金屬主(zhǔ)軸(zhóu)和相鄰組件(jiàn)的穩定係數確定。以(yǐ)金屬主軸的拉刀杆作為坐標中(zhōng)心,在(zài)機床切(qiē)削開始時(shí)其運行軌跡按照(zhào)橫坐標的數值進行行進,對應的關聯組件位置由(yóu)縱坐(zuò)標數據來標記,當兩個行進的切削數值能夠形成正相關關係時,表示相連組件能夠和拉刀杆的切削軌跡重合,保證(zhèng)數控(kòng)機床在切削過程中不會出現給進速度的誤差,使得相鄰組件和金屬主軸能(néng)夠保持穩定的(de)運行狀態。在此基礎上對彈性環的連接形式加以確定,通過各部分組件的運行管理程度,確定金屬主軸的穩定碟(dié)刹位置,用於數控機床的切削進度(dù)控製。

1.4 穩定碟刹位置完成主軸部(bù)件設計(jì)

碟刹部件能夠通過鎖緊力將主軸固定,起到製動的功能。由於(yú)碟刹部件不能實現對任(rèn)意角度的分度,並且結構複雜,在操作流(liú)程上也具有(yǒu)一定的難度,一旦操作不當就會影響數控機床的作業精(jīng)度,因此在主軸部件設計中,需要對碟刹位置進行重點研究,通過分級的(de)角度鎖緊,穩定碟刹位置(zhì),使其不(bú)受角度的限製,能夠與其他部件相配合。

碟刹(shā)部件通過油(yóu)缸頂出導杆刹車,在油缸頂出時隻存在一個動力源,油缸活塞會在接觸到刹車盤後停止活動,刹車銷軸能夠(gòu)將主軸產生(shēng)的推力(lì)轉移到刹車盤(pán)上,在此(cǐ)過程中能夠產生較大摩擦力矩,使油(yóu)缸釋放熱(rè)量,起到抱緊主(zhǔ)軸的(de)作用(yòng)。因此,穩定(dìng)碟刹位(wèi)置需要將刹車(chē)銷軸對應分布在刹車盤兩側,避免刹車(chē)盤在受到銷軸的推力後加大彎(wān)矩。碟刹位置的變化影響著碟刹部件的製動效能,使液壓油在換向閥中正常通過,按照標示(shì)方(fāng)向到達閥芯位(wèi)置,帶(dài)動活塞推動刹(shā)車銷軸是使碟刹部(bù)件正常運行的前提,通過壓緊力使刹車盤穩(wěn)定,主軸保持靜止(zhǐ),完成(chéng)切削工序實現主軸部件的(de)設計和應(yīng)用。

至(zhì)此,在分析數控機床的金屬主軸切削作用下,通過對金屬主軸部件(jiàn)結構圖的繪製,對各個(gè)相關組件進行位置(zhì)確定,利用皮帶的連接形式,製作(zuò)連接皮帶的彈性環輪,對主軸的平衡性進(jìn)行維護。設置機床金屬主軸與相鄰件的關聯穩定程度(dù),確定其與多個組件的連接關聯性能,在穩定碟刹位置的定點中進行切削進(jìn)度控製,完成(chéng)數控機床(chuáng)的主軸部件設計。

2、 實驗論證分析

2.1選擇實驗對象

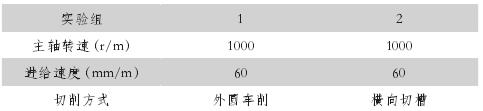

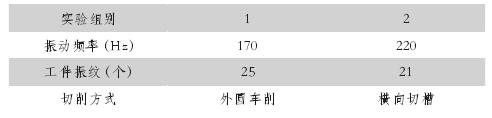

本文(wén)在研究數控機床的金屬主軸切削作用下,設計(jì)了一個新的金屬主軸裝置,為驗證(zhèng)此次設計對象具有應用價值,利用實驗測試的方式,檢驗其在數控機床切削工作中的有效(xiào)性。為(wéi)保證(zhèng)實驗(yàn)環境的真實性,在對金(jīn)屬主軸測試(shì)中選(xuǎn)擇實(shí)地檢測進行效果驗證,已完成不同(tóng)切削方式(shì)下金屬主軸對切削工作的效果研究。數控機床的金屬主軸在切削過程中,其切削強(qiáng)度和速度(dù)能夠對(duì)機床產生振動頻率,振動頻率越高產生的切削振動(dòng)紋路越標準。本文將使用本文部件的數控車銑切削機(jī)床為實(shí)驗對象,選取了兩種不同的切削方式加工齒輪進(jìn)行實(shí)驗,得到 2 組實驗數據(jù),測試機床產生振動的(de)頻率。第一種切削(xuē)方(fāng)式為外圓車削,測設設備采(cǎi)用外圓車刀,第二種切削方式為橫向切斷麵,測試設備為硬質合金切刀,具體實驗參數設置如下表 1 所示。

表 1 切削實驗參數

根據表中內容,對(duì)不同的切削方式進(jìn)行參數設置,為保證不同工(gōng)藝形式下此次設計的金(jīn)屬主軸均能夠滿足切削要求,按照同樣的主軸轉速和給進速度進行(háng)測試。由於機床在實(shí)際切削過程中具有特定(dìng)的運動軌跡,為保證相同加工零件的振動紋路測試(shì)效果,對兩(liǎng)個切削方(fāng)式的下刀深度進行設(shè)置,均以 8mm 的深度進行切削控製,且(qiě)每個組別的實驗切削次(cì)數不(bú)少 50 次,保證所得數據的真實性。

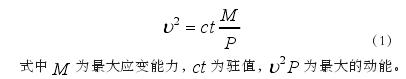

2.2 機床切削過程與結果分析

根據上述(shù)設置的數控機(jī)床(chuáng)切削(xuē)參數進行測試,對不同(tóng)切削方式的工藝結果(guǒ)進行采樣,以隨機采(cǎi)樣的方(fāng)式,設定其采樣頻率為 1800Hz,並將加速度傳(chuán)感器安裝於機床坐標係 Y 軸,進行機床振(zhèn)動的速度頻譜分析。振動頻(pín)率的計算公式如下 :

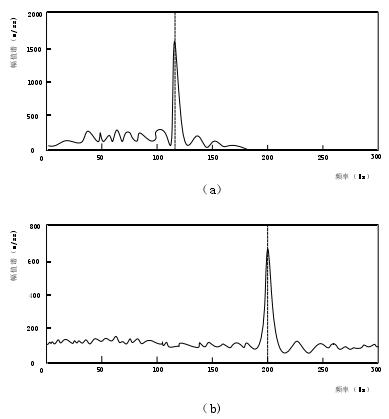

運(yùn)轉數控車銑切削機床,得(dé)到兩種切削方式下(xià)的機(jī)床顫(chàn)振情(qíng)況如圖 2 所示。

圖 2 振動(dòng) Y 向加(jiā)速度頻譜圖

由圖 2 可知,(a)為外圓(yuán)切削 Y 相加速度頻譜圖,(b)為橫向切削 Y 向加速度頻譜(pǔ)圖。當切削寬度逐漸變大時,機床的振動頻(pín)率(lǜ)會(huì)逐步提升,主軸(zhóu)是引起切削振動的主要部件,根據再生顫振原理可知,振(zhèn)動的頻率與機床整體結構固有頻率(lǜ)相(xiàng)關。根據頻譜(pǔ)波形圖得到機床發生振動的頻率如表 2 所示。

表 2 機床切削實驗振動頻率(lǜ)

由(yóu)表 2 可知,2 組實驗所的振動頻率在 170Hz ~ 220Hz 的範圍內,其平均值為 195Hz,結合(hé)頻譜波形情況可知,機床在120Hz 和 200Hz 兩個頻率值下的狀態薄弱(ruò),其振動結果與機床運行狀態是比較吻合的。在切削實驗結束(shù)後檢驗加工的齒輪成品如圖 3 所示。

圖(tú) 3 機床加工齒(chǐ)輪成品

由(yóu)圖 3 可知,齒輪孔麵製作均勻,齒輪(lún)之間可以高度重合,內孔及端麵符合產品加工檢驗標準,機床的加工性能達到了設計要求。通過對金屬主軸部件的設(shè)計,數控車銑切削機床在(zài)應用中具有(yǒu)較好的加工性能。綜合測試結果可知 :在選用(yòng)不同的切削方式下,對本文設計的金屬主(zhǔ)軸進行(háng)切削測試,其能夠將數控機(jī)床工作時(shí)的振動頻率控製在有效範圍內,保證機床的加工成品具(jù)備良好性能,符合實際的生產需求,能夠在數控機床中進行推廣應用。

3、 結語

隨著數控機床(chuáng)技術(shù)的不(bú)斷更新與升級,車銑切削機床在工業製造中(zhōng)發揮著積極的作用,本文以滿足數控車(chē)銑切削機床(chuáng)的性能為立足(zú)點,設計了金屬主軸部件,取得(dé)了一定的成果,但仍然存在(zài)著諸多不足(zú),有待於進一步深入研究。如在研究中沒有充分考慮軸承運轉狀(zhuàng)態下(xià),熱量對於軸承變化的影響,對於主軸結構的參(cān)數的研究上(shàng)還不夠全麵,沒(méi)有考慮到主軸全部結構的尺寸以及承受力,在今後的研(yán)究與應用中需要進(jìn)一步完善和改(gǎi)進。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更(gèng)多

行業數據

| 更多(duō)

- 2024年11月 金(jīn)屬切削機床產(chǎn)量數據

- 2024年11月(yuè) 分地(dì)區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽(qì)車銷量(liàng)情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年(nián)10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多