基於改進 PID 控製的數控機床主軸動態(tài)特性監測研究

2021-5-31 來源:陝西國防工業職業技術學院 作者:潘冬

摘要: 現有的數控機床主軸動(dòng)態特性監測方法得到的監測數據計算量過大,導致計(jì)算(suàn)得到的主軸剛度數值過小,針對這一不足,研究一種基於改(gǎi)進(jìn) PID 控製的數(shù)控機床主軸動態特性監測方法。首先計算主軸動態特性係數,提取數控機床主軸(zhóu)動態特性的監測信息,利用改進 PID 控製器控製特性數據(jù)的計量,完成對基於改(gǎi)進 PID控製的數控機床主軸動態特性監測(cè)的研究。采用嵌(qiàn)入(rù)式實驗(yàn)平台作為實驗環境,以測力儀與千分表得出的數(shù)值為基準。實驗結果表明: 與傳統的監測方法相比,文中的監測方(fāng)法得到的主(zhǔ)軸(zhóu)變形量更準確,計算得到(dào)的剛度數值更大且符合(hé)實際(jì)值,適合在實際(jì)監測工(gōng)作中運用(yòng)。

關鍵詞: PID 控製; 數控機床; 主軸; 動(dòng)態特(tè)性; 監測

0 引言

數控機床已經滲透到各種現代製造的領域中,其發展和(hé)自主創新的水(shuǐ)平,對我國未來科技和經濟的發展有著重要的指(zhǐ)導意義。動態(tài)特(tè)性指的數控機床主軸在運(yùn)行時,輸出(chū)量與輸入量之間的關係,一般使用微分方程表示,表示輸入量與輸出量之間的傳遞(dì)函數。國外針對數控機床主軸動態(tài)特征檢(jiǎn)測研(yán)究較早,在二十世紀六十年代(dài)末,美國宇航局建立機械監測小組,標誌著檢測研究進入到應用(yòng)階段。但依照現有的技術水平來講(jiǎng),歐洲國家在監(jiān)測技術的(de)某方麵占據一(yī)定的領先地位。

我國雖然在監(jiān)測(cè)研究方麵起步較晚,但目前發展迅速,各個高(gāo)校的研究小組都取(qǔ)得(dé)了一係(xì)列(liè)的研究成果。針(zhēn)對現有的監測(cè)技術而言,還需向高速、超精、智能化方向發展。

數控機床主軸動態特性,一般(bān)指的是主軸同步,也就是通過控製(zhì)主軸電機(jī),維持主軸(zhóu)的轉速(sù)和位置。按照主軸(zhóu)同步(bù)的特性,主軸同步一般有 3 種(zhǒng)運行方式。

第一種為基本同步方式,一條加工線上的不同主軸,在加工同一零件時,需要雙(shuāng)主軸的轉速保持同(tóng)步,兩主軸的角速度相等; 第二種則是維持比例的動態特性,也就是主軸(zhóu)間 的(de)轉速維 持一定 的 比 例,存在(zài)整數倍的數量關係; 第三種則(zé)是主軸間的動態特性有一定的線性關係,也就是(shì)主軸之(zhī)間存在 n 倍加上一個固定(dìng)值,按照不同的數控機床的工作實際,設(shè)置不同的固定值。所以針對這 3 種不(bú)同的(de)動態特性,研究一種基於改進 PID 控製的數控機床主軸動態特性(xìng)監測方法,準確地分析機床主軸(zhóu)的結構及性(xìng)能,改進現有動態特性監測方(fāng)法的不足,促進我國數控機(jī)床走(zǒu)向高速、高精度的設計方(fāng)向。

1、基於改進 PID 控製的數控機床主軸動態(tài)特性監(jiān)測研(yán)究

1. 1 計算主軸動態特性係數

1. 1 計算主軸動(dòng)態特性係數

監控數控機床主(zhǔ)軸動態特性係數時,按照主軸的工作特性,選取動態剛度作為數控機床動態性能指標,由達朗伯(bó)原理可(kě)知,主軸的動力基本表達式為:

[M]{x(t)}+[C]{x(t)}+[K]{x(t) ={ F(t)} ( 1)

上式中,[ M] 表示中軸(zhóu)的質量,[ C] 表示阻尼係數,[ K] 為剛度矩陣,x( t) 表(biǎo)示中軸節(jiē)點的(de)位(wèi)移(yí),F( t) 表示外力力量(liàng)。去(qù)掉(diào)主軸相應的慣性(xìng)力,此時就可得到主軸受到的(de)靜態力,計算公式為:

[K]{x}={F} ( 2)

由上式可知,主軸在實際工作時動態剛度表(biǎo)現在軸向與徑向方向。軸(zhóu)向會使主軸(zhóu)產生單位位移,定義主軸的彎(wān)曲剛(gāng)度 K 為主軸前端產生單位徑向(xiàng)位移 s 時,位移方向所施(shī)加的力為 P,所以此時的剛度計算公(gōng)式為:

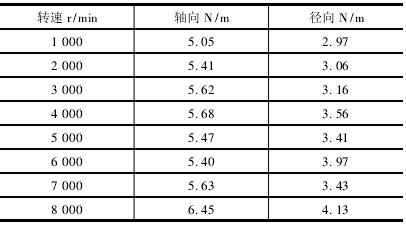

按照如上所示(shì)的計算公式,計算得到隨著轉速變化,主軸的剛度(dù)值,如表 1 所示(shì):

表 1 主(zhǔ)軸隨轉速變化的剛度值

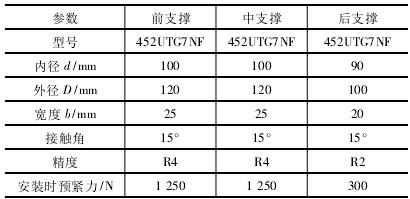

按照上述,不同轉速下的剛度計算結果,綜合主軸的各項參數,如表 2 所示:

表 2 主軸的各項參數

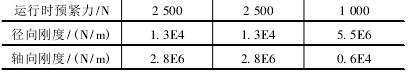

使用上述兩表所示的各項係數,計算主軸在工作過程中的接觸變形,主軸接觸軸(zhóu)的球體與外圈(quān)滾道的接(jiē)觸符合赫茲接觸。所(suǒ)以,此(cǐ)時主軸的點接觸的接觸變形(xíng),計算公式為:

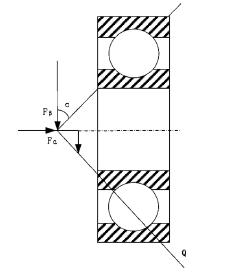

圖 1 主(zhǔ)軸角(jiǎo)接觸球的受力情況

由上圖所示的受力情況,主軸內(nèi)的滾珠所受的壓力線相交於虛擬一點,此時滾(gǔn)軸受力平衡就可表(biǎo)示為:

上式中,Fr為軸向載荷(hé),Fa為徑向載荷,α 表示主軸的接觸角,β 為滾軸中心與最大負荷(hé)滾珠之間的夾角。根據力的分(fèn)析,建立力分析坐標係,疊加同一方向(xiàng)的外力值,最終聯立上式( 3) 、( 4) 、( 5) 式,計算得到主軸動態的主軸動態特性係數(shù),以得到(dào)的主軸動態特性係數為基(jī)礎,結合主軸工作(zuò)時的振動(dòng)情況(kuàng),提取(qǔ)監測(cè)信息,控製(zhì)監測過程中的計算量(liàng),完成對監測方法的研究(jiū)。

1. 2 提取監測信息

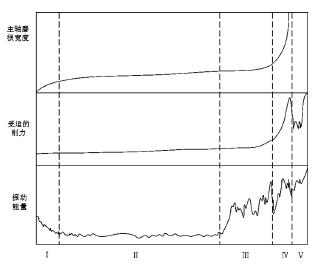

實(shí)際工作時主軸(zhóu)內部的(de)各部件(jiàn)會產生振動,不同(tóng)的動態係數主軸(zhóu)動態特性有著不同的振(zhèn)動信號,所以在(zài)提取監測信息前,首先按照主軸的振動形式自由振動(dòng)、強迫振動和自激(jī)振動獲取主軸的振動來源。機床主軸在(zài)數控機床正常工作時,發生突然的外力的概率較小,所以自由振動這部分不予分析。除此(cǐ)之外,主軸(zhóu)在正常工作時會受到數控機(jī)床各部分振動的影響,將主(zhǔ)軸受迫幹擾力劃分為機床各個電(diàn)機的振動(dòng),機(jī)床回轉(zhuǎn)零件不平衡(héng),運動傳遞過程中引起的振動、往複運動的衝擊。主軸的負荷(hé)不均勻引起的切削力的變化以及(jí)機外振源部分進行獲取。轉換上述的振動方式形成四階段的磨損能量(liàng),如圖(tú) 2 所示:

圖(tú) 2 振動所對應的磨損(sǔn)能量

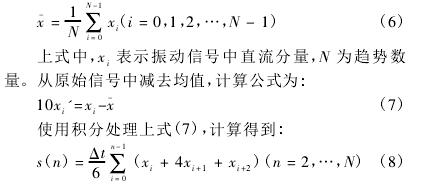

分(fèn)析上圖所示的振動以及振動所對應的(de)磨損能量變化,假定上圖采集到的數控機床(chuáng)主軸振動是含有(yǒu)趨勢項的非平穩信號,先求出振動信號的均值,計算公(gōng)式如下:

上式中,s( n) 為積分後的(de)時間序列(liè),Δt 為檢測單(dān)元(yuán)的采樣間隔。綜合處理上述主(zhǔ)軸的振動,完成對(duì)主軸動態監測信息的提取。利用改進 PID 控(kòng)製監測過程(chéng),完成對數控機床(chuáng)主軸動態特(tè)性監控的研究。

1. 3 利用改進 PID 控製器控製監測過程

利用改進 PID 控(kòng)製器控製監測過(guò)程時,將(jiāng)上述提取的監測信息作為控製器的實際輸入(rù)信息,假設經過改進PID 控製後的輸出信號為(wéi) c( t) ,控製後的輸出信號為:

上(shàng)式中,Kp為比例常數,T1為積分時間常(cháng)數,TD為微分時間(jiān)常數。設定一個 P 參數,用於 PID 控製器中產(chǎn)生的即成比例中的偏(piān)差。產生後立即(jí)成(chéng)比例的作用於控製器,使其在最短(duǎn)的時(shí)間(jiān)內消除偏差。為了降低 PID控製過程中產生的靜差,降低控製過程的誤差(chà)度,設定一個 D 參數,代入上式( 10) 中(zhōng),積分(fèn)控製積分時間(jiān)常數,增大積分控製監(jiān)測(cè)信息的強度。積分控製過程中,軸的監測(cè)信息偏差會獲得(dé)較大的波動,需要在控製監測過程前對其進行一定程度的修正,為此設定一個 I 參數,代入到( 6) 公式中,縮短因偏差波動導致控製過程失調浪費的時間。

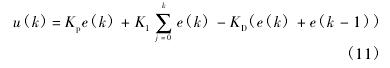

完成(chéng)上參數的設定後,匯總所有得到的監測信息,采用位置式 PID 控製算法控製(zhì)監測過程,控製算法計算公式為:

上公式中,k 表示監測序號,u( k) 為時刻 k PID 的控製(zhì)輸出值,e( k) 與 e( k-1) 為控製監(jiān)測的輸入(rù)與輸出偏差,K1表示積分常數,KD為微分(fèn)常數。綜上即為位置式PID 控製數控(kòng)機床主軸動態特性監測過程,但此算法輸出采樣(yàng)時刻需要監測過程(chéng)中的所有數據,並且與上(shàng)一時刻輸出數據相關,導(dǎo)致控製過程的(de)計算量增大。所以設置 k 直接作用(yòng)於被控監(jiān)測單元(yuán),避免控製過程中的巨大計算量,保證控製過程的正常進行,最終(zhōng)實現利用改(gǎi)進 PID 控製監測的過程。完成對基於改進(jìn) PID 控製的數(shù)控機(jī)床主軸(zhóu)動(dòng)態特性監測研究。

2 、實驗(yàn)

2. 1 實驗準備

采用嵌入式實驗平台作為實驗環境,使用嵌入式監測單(dān)元采集數(shù)控機床的振動(dòng)信號,依照信號(hào)來判(pàn)斷主(zhǔ)軸內關(guān)鍵部件的動態特性信息。先(xiān)利用嵌入式平台進行多通道采集,將采集到的數據經分析模塊分析監測指(zhǐ)標,處理監測數據,實現(xiàn)對監測數據的處理及(jí)分析。最終傳輸至計(jì)算機中予以計算顯示,設置此過程監測環境的性能參數,如表 3 所示:

表 3 監測環境的技術參數

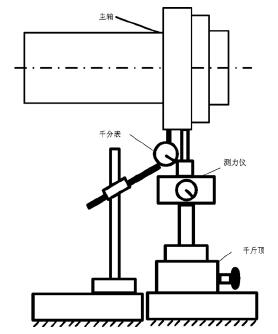

在上表中的各項參數的控製下,在數控機床主軸處安置千分表與測力儀,安置位置如圖 3 所(suǒ)示:

圖 3 測量儀器(qì)的安置位置

利用卡(kǎ)盤裝(zhuāng)卡工件(jiàn),在距離主軸前端 5 mm 位置( 有限元(yuán)計算變形最大(dà)處) 加載,分別使用兩種(zhǒng)傳(chuán)統(tǒng)監測方(fāng)法與基(jī)於改進 PID 控製的數控機床主軸動態特性監測方法進行實驗,對比 3 種監測方法得(dé)到主軸的前端變形量結果(guǒ)。

2. 2 實驗結果分析

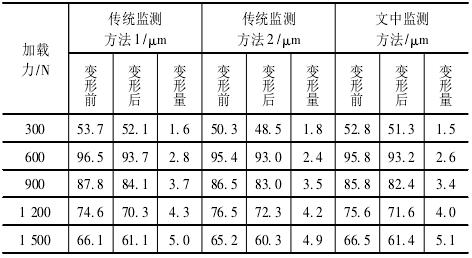

分別控製 3 種方法在不同載荷下分別加載 3 次,以主軸的軸心為基準,測(cè)量主軸在受力點處的 3 次變形量,並取其平均值,記錄不同載(zǎi)荷下的變形量,變形量結果如表 4 所示。

表 4 主軸前端變形量

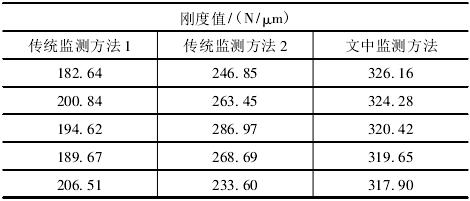

按照上表測量得(dé)出的變形量,計算出主軸(zhóu)係統的剛度,作為最終(zhōng)實驗(yàn)結果,3 種監(jiān)測方法得到的剛度值,如表 5 所示。

表 5 剛度實驗結(jié)果

由上述實(shí)驗結果可知,以千分(fèn)表與測力儀(yí)測量數(shù)據為標準數據,3 種預測方法(fǎ)針對(duì)主軸同一位置,兩種傳統監測方法在(zài)獲取主軸前端量(liàng)變化量數值較大,明顯大於標準數據,變形量數據獲取不準確。而文中設計的監測方法獲取得到的變形量與標準值相差不大,變形量數據(jù)獲取較準(zhǔn)確。基於獲取的變形量數值,分別使用數據對應的監測方法計(jì)算主軸的剛度數值,結果表明: 傳統監測(cè)方法 1 獲取剛度平均值為 195 N/μm,傳(chuán)統監(jiān)測方(fāng)法 2計算(suàn)得到的剛度平均值為(wéi) 260 N/μm,而文中(zhōng)的監測方法計算得到的剛度值為 320 N/μm。綜合上(shàng)述計算結果可知,與兩種傳統監測方法相比,文中(zhōng)監測方法得到的主軸變形量數值準確,剛度值計算值更大,符合主軸剛度數值(zhí)的實際,適合(hé)在數控機床主軸動態(tài)特性監測中實

際運用。

3 、結束語

機械製造(zào)業競爭日趨(qū)激烈,對數控(kòng)機床的需求也就越大,按照現有的生產趨勢,對數控(kòng)機(jī)床主軸的動態特性進行監控已經是製(zhì)造行(háng)業發展需要(yào)解決的共性及關(guān)鍵性技術。研究數控機床主軸動(dòng)態特性監測方法,可(kě)以保證機床的生產效率以及產品的生產質量。傳統的監測方法在獲取主(zhǔ)軸動態偏差量(liàng)時存在誤差,導致最終(zhōng)得到的主軸剛度(dù)數值(zhí)過小(xiǎo),無法得到準確的主軸剛(gāng)度數值(zhí),針對(duì)這一不足,引用改進 PID 控製算法,研究一種基於改進 PID 控製的數控機床主軸動態特性監測方法,改進了傳統監測方法存在的不足,增強了監測方法(fǎ)的實用(yòng)性。

投(tóu)稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月(yuè) 新能源汽車銷量(liàng)情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據