高速靜壓電主軸(zhóu)動平衡結構設計

2021-1-8 來源(yuán): 上(shàng)海機床廠(chǎng)有(yǒu)限公司 作者:吳(wú)輝鋼 杜雄

摘 要 : 高速靜壓電(diàn)主軸轉子的動態平衡精度會影(yǐng)響工件(jiàn)的加工精度。基於動平衡技術,先從(cóng)後置式靜壓(yā)電主軸產生動不平(píng)衡的原因出發,在電主軸裝配和調試以及裝機後進行加(jiā)工所處的不同階段,設置不同的動平衡結構來(lái)確保主軸係統的動平衡精度 ; 之後將該動平衡(héng)結構設計方法擴展應用到內置式靜壓電主(zhǔ)軸。在結構設計(jì)時(shí)增加動平衡的(de)結構,可推廣應(yīng)用到其他類似的高速轉子結構中。

關鍵詞 : 靜壓電主軸(zhóu)、後置式、內置式、動(dòng)平衡結構

隨著機械加工工(gōng)藝的發展(zhǎn),體現高切(qiē)削速度、高進給速度、高加工精度等特征的高(gāo)速(sù)精(jīng)密數(shù)控機床是裝備製造業技(jì)術的發展(zhǎn)方向。高速(sù)精密數控機床(chuáng)不僅具有極高的生產效率,而且(qiě)可顯著提高零件的加工精度和表麵質量。高(gāo)速精密(mì)數(shù)控機床的工作性能,首先取決於高速主軸單元的(de)性能。液體動靜(jìng)壓軸承(chéng)由於具有承載能力大、抗振性能好、使用壽命長等優點,以液體動靜壓軸承為支撐,再將主軸電動機與機床主軸 “合二為一” 形成(chéng)的靜壓(yā)電主軸結(jié)構,具(jù)有回轉精度高、剛(gāng)性好、調速範圍寬、轉動慣量(liàng)小、可快速啟(qǐ)動和(hé)停車等特點,在精密機(jī)床結構中取(qǔ)得了不少的應用。

凡運轉著的(de)機械設備普遍(biàn)地(dì)存在振動,況(kuàng)且振動在多數場合是有害的,它大大影響了機械設備的運行狀況、工作精度,縮短了使用壽命(mìng)。在引發機械振動的諸多原因(yīn)中,機械的旋轉零部件

質量(liàng)分布不均衡(héng)不對稱引起的不平衡離心慣性力是一個(gè)重要的激勵因素。旨在調整(zhěng)轉子(zǐ)的質量分布,將主軸轉子在運轉時由原先因質(zhì)量分布不均衡不對稱而引發的軸頸的振動或作用軸承上的動

壓力(lì)減少到(dào)允(yǔn)許範圍(wéi)內的機械平衡技術早就(jiù)成為減小機械(xiè)振動(dòng)的一個(gè)關鍵技術。

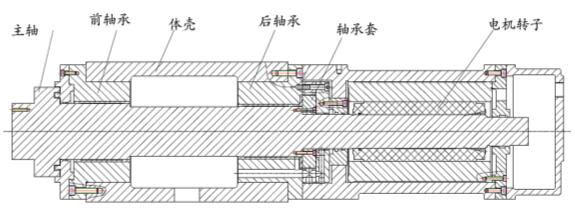

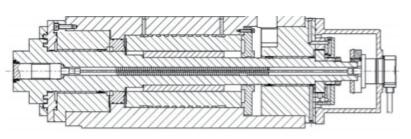

圖 1 後置式(shì)靜壓(yā)電主(zhǔ)軸結構示意圖

本文在後置式靜壓電主軸和內置式靜壓電主軸結構設計時增加動平(píng)衡結構,在零件動平(píng)衡、現場(chǎng)動平衡和在線動平衡三(sān)個不同的階段來提高(gāo)主軸轉子的動平衡精度,提升軸係的性能。

1.後置式靜壓電主軸動平衡結構設計

典(diǎn)型的後置式靜壓(yā)電主軸如圖 1 所示,電機轉子安裝在電主軸的尾部,具有結構簡單、安(ān)裝(zhuāng)維修方便等優點。同時也存在不少缺點,這是由於電機轉子安裝在後靜壓軸承的外(wài)側,為懸臂端,而且是主軸裝入軸承後才能安(ān)裝電(diàn)機轉子,其動平衡精度不會很高(gāo),這樣就大大影響了主軸轉子的回(huí)轉精度,無法保證工件輪廓(kuò)型麵的加工精度。

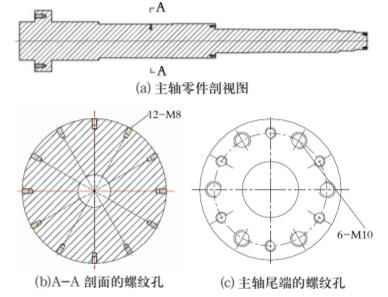

為了提升後置式靜壓電主軸的運行性能和精度,結構(gòu)設計時就需在不同的階(jiē)段針(zhēn)對動平衡布置不同的動平衡結構,分析過程如下 : 首先在(zài)主軸上添加動平衡結構,確保主軸高速回轉零件的(de)動平衡精度。如圖 2 所(suǒ)示,在主軸(zhóu)前後(hòu)靜壓軸承支承之間的軸段選(xuǎn)取某一個截麵(miàn),命名為 A-A截(jié)麵,在 A-A 截麵上沿圓周加工一圈均勻分布而且深淺一致的螺紋孔,在(zài)主軸尾端的端麵上外圓最外(wài)側加工一圈均勻(yún)分布而且深(shēn)淺一致的螺紋孔(kǒng)。這樣就可以借助於動平衡機,先測(cè)量出主軸的動不平衡量,通過在螺紋孔所在位置增加配重來調整主軸動平衡。

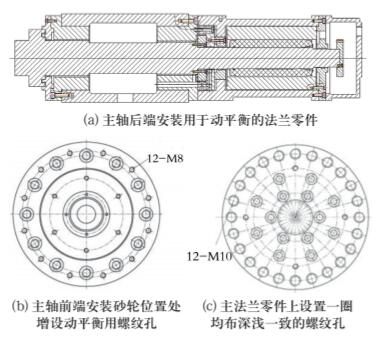

按圖 1 將後置(zhì)式靜壓電主軸裝配(pèi)完成後,主軸上又裝配了隔套和電機轉子等零件,這些零件會造成主軸轉子(zǐ)形成新的(de)動不平衡,然而此時不可能再(zài)將裝有隔套和電機(jī)轉子的(de)主軸(zhóu)在動平衡機上進行動平衡的。為了保證裝配過程中的性能,此時可以借助便攜式動平衡儀,通過增減重的方式進行動平衡(héng)。根據實施條件,形成了圖 3 所示的動平衡結構設計方案(àn),即在主軸的後端再安裝一個法蘭零件(jiàn)。具體的方法是,在圖 3 所示主軸前端安裝砂輪的位置加(jiā)工一圈均布深淺一致的(de)螺紋孔,以及在法蘭零件上加工出一圈均布深(shēn)淺一致的(de)螺紋孔(kǒng),借助於便攜式動平(píng)衡儀(yí),對完成裝配的主軸係統進行動不平衡量測量,在上述兩個位置增加配重完成對主(zhǔ)軸係統的現場調試動平衡。

圖 2 主(zhǔ)軸零(líng)件(jiàn)動平衡時設(shè)置動平衡結構

圖 3 現場調試時增加動(dòng)平衡結構

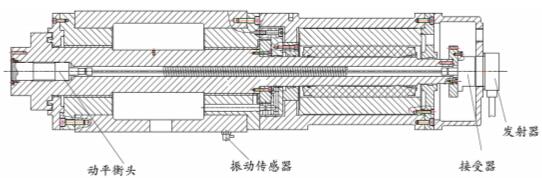

在實際切削加工(gōng)時,電主軸上還要裝上切削刀具,為了保證切(qiē)削加工的質量,高速主軸(zhóu)係統一般還需配置在線動平衡儀。對於高速靜壓電主軸來說,一般是內嵌在線動平衡儀,這樣(yàng)就需在主軸上中心打孔。如圖 4 所示,在主軸上加工出安裝在線動平衡(héng)儀的中心(xīn)孔,就可通過發射器、接收器、傳輸線、振動傳感器、動平衡頭等形成的在線動平(píng)衡設備,將振動傳感器的振動信號與動平衡頭內(nèi)平衡塊的相位信號進行動(dòng)平衡運算,根據運算結果驅動動平衡頭內部的平衡塊進(jìn)行轉(zhuǎn)動,實現在線動平衡。

2.內置式靜壓電(diàn)主軸動平衡結構設計

內置式(shì)靜壓電主軸內置的電機轉子和主軸(zhóu)直接由前後靜壓軸承支承,動不平衡的大小(xiǎo)相對後置式靜壓電主軸要小,但總會存在一定的動不平衡量。為了提升內置式靜壓電主軸的動態(tài)運行性能和精(jīng)度,借鑒後置式(shì)靜壓電主軸的動(dòng)平衡結構設計方法也(yě)可以(yǐ)減小動不(bú)平衡量(liàng)。

圖 4 具有完整動平衡功能的後置式電主軸

主(zhǔ)軸和電機(jī)轉子在熱裝前各(gè)自存在自身的(de)動不平衡量,熱裝後如果相位比較合理是(shì)可能抵消一部分的不平衡量,如果依靠選擇相位來減小動不平衡量,顯得就比較麻煩,不(bú)推薦使用。主軸熱(rè)套電機轉子時,主軸已是(shì)熱處理後經精密磨削加工的主軸(zhóu),不再允許(xǔ)在(zài)動平衡機上對其去除重量而進行動平衡的。如圖 5 所示,按圖 2 的方法先在前靜壓軸承和電機轉子之間軸段以及主軸尾端(duān)端麵各自加工出一圈均布和深淺一致的螺紋孔(kǒng),通過增加配重的(de)方法在動平衡機上進行(háng)動平衡。

圖 5 主軸熱(rè)套電(diàn)機轉子後的動平衡結構

當內置式電主軸裝配完成後(hòu),和後置式靜壓(yā)電主軸一樣,主軸上還會增加其(qí)他零件,此時(shí)又會(huì)產生新的動(dòng)不平衡,同樣可象圖 3 那樣在主軸後端安裝一個法蘭零件(jiàn),這樣就可利用主軸(zhóu)前

端砂輪安(ān)裝位置設(shè)置的一圈均布和深淺一致的螺紋孔和法蘭零件上設置的一圈(quān)均布和(hé)深淺一致的螺紋孔通過(guò)增加配重的方法采用便攜式動平衡儀(yí)進(jìn)行現場(chǎng)性(xìng)能調試動平衡了。

同理,在切削加工時,仍采用內嵌(qiàn)式在(zài)線動平衡係統,這樣整個內置式靜壓電主軸係統的動平衡(héng)結構如圖 6 所示。

圖 6 具有完整動平衡功能的內置式靜壓電主軸

3.結語

基於機械平衡技術(shù),後置式(shì)靜壓電主軸和內置式靜(jìng)壓電主軸結構設計時,在不同的動平衡階段布置不同(tóng)的(de)動平衡結構,可有效減小主軸零(líng)件(jiàn)、電主軸係統裝配完工後的現場性能調試和切削加工存在的動不平衡,前兩階(jiē)段的動平衡結構(gòu)有利於部件裝配完工後的精度(dù)檢驗,後一階段的動平(píng)衡結構有利於提升靜壓電主軸作為工具的工件加工精度。上述方法適用麵很廣,在電主軸結構設計時進行綜合(hé)考(kǎo)慮,可大大提升整個電主(zhǔ)軸(zhóu)部件的動態性(xìng)能和精度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數(shù)據

- 2024年(nián)11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月(yuè) 金屬切(qiē)削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽(qì)車產(chǎn)量數據

- 2028年8月 基本型乘用車(chē)(轎(jiào)車)產量數據(jù)