摘要: 為提高熱模鍛壓力機生產過程中故障診斷的效率,對熱模鍛壓力機的故(gù)障機理進行了分析; 應用規則推理與案例(lì)推理的智能方法對熱模鍛壓(yā)力機的故障診斷進行研究。結合熱模鍛壓(yā)力機(jī)的特點並針對兩種推理技術各自的局限性(xìng),提出了將規則(zé)推理與案例推理相結合的、適用於熱模鍛壓力機故障診斷的人工智能方法; 構建了熱模(mó)鍛壓力機生產過程中故障診斷的故障樹,並得到導致故障(zhàng)現象的最小割集; 建立了表示故障案例的五元組(zǔ),以離(lí)合器打(dǎ)滑與製動器打滑為例進行案例推理的分析。本研究在一定程度上解決了知識獲取困難的問題(tí)。

熱模鍛(duàn)壓力機在製造業中用於進行成批大量黑(hēi)色和有色金屬的模鍛,其構造複(fù)雜,發生故障時需要現場擁有大量經驗的設備專家與工藝專家憑借自身豐富的經驗進行排查,找出故障源。某一局部故障的產生,使得整個設備生產(chǎn)停頓,甚(shèn)至整條生產線的生產停頓,引發安全隱患和經濟損失 。在生產中發生連擊、悶車等故障(zhàng)對於鍛壓車間來說是非(fēi)

常嚴重的故障現象,故障現象發生後(hòu)若不(bú)及時處理得當,不僅影響生產效率,而且嚴(yán)重減少壓力(lì)機壽命 。因此,對熱模鍛壓力(lì)機故障診斷方法的研究是十分有意義的。

故障診斷技術是一門涉及到控(kòng)製與建模等多方麵的綜合性技術。隨著人工智能方法的滲(shèn)入,其(qí)應用(yòng)領域越來越廣。數(shù)控軋輥磨床應用案例推理建立了數控軋輥磨床智能故障診斷係統 ,曲柄壓力機高頻震動故障(zhàng)診斷上應用故(gù)障樹進行分析 ,軋機液壓故障診斷係(xì)統中(zhōng)應用案例推理,開發應用於生產現場的液壓故障診斷係統 ,以上故障診斷(duàn)技術多(duō)是應用一種人工智能(néng)方法,唐宇等(děng) 在飛機維護與排故專家係統中將案例推理與故障(zhàng)樹集成進行故障診斷,在一定程度上避免了單種人工智能方(fāng)法應用在診斷中存在的局限性。嚴愛軍等 采用導致豎爐故障(zhàng)的過程參數變化(huà)特點來描述案例,成功對豎爐焙燒過程的(de)異常情況進行了(le)預測。

本文(wén)針對熱模(mó)鍛壓力機生產過程中(zhōng)發生的故障,運用人工(gōng)智能方法模擬專家(jiā)經驗找出(chū)故(gù)障源及解決方案(àn)。提出(chū)了(le)將規則推理與案例推理相結(jié)合(hé)的熱模鍛壓力機故障診(zhěn)斷方法。便(biàn)於知(zhī)識的獲取,為提高熱模鍛壓力機故障診斷係統的可擴展性奠定了(le)良好的基礎。

1 、熱模鍛壓(yā)力機生產過程故障(zhàng)描述

熱模鍛壓力機生產過程中,常見的對生產影(yǐng)響較為嚴重的故障包括悶車、滑塊停在(zài)上死點(diǎn)以外的位置、主電機電流過高、壓力機連衝、軸瓦溫升過高、潤滑故障(zhàng)。

這6 種故障被引發的原因很多。對悶車來說,若封閉高度調整過低,因鍛件體積固定,滑塊打下來會(huì)因為壓機過載發生悶車的(de)現象,同樣因壓機過載造成悶車的原因還包括(kuò)鍛(duàn)件溫度低、毛坯尺寸過大(dà)。曲(qǔ)軸角度(dù)對應滑塊位置,生產過程中通過曲軸角度的信號來控(kòng)製離合器、製動器的動作(zuò),如果(guǒ)離合器過早脫開,或離合器(qì)打滑,由於動力輸出不夠(gòu),

曲軸- 連杆- 滑塊係統在壓機滑塊向下運動時,其(qí)動能不足以克(kè)服工件的(de)變形能(néng)、壓力機(jī)彈性(xìng)變形能和滑(huá)動(dòng)軸承中摩擦損失,就可(kě)能會(huì)發生悶車現象。若離合器打滑,壓機滑塊回程(chéng)運動時,滑塊因動能不足導致停在上死點之前的位置; 製(zhì)動器打滑,滑塊越過(guò)上(shàng)死點停在(zài)上死點(diǎn)以外的位置; 離合器、製動器(qì)凸輪開關的調整不(bú)當也會導致滑塊停在上死點之外的(de)位置。軸瓦間隙不合適或潤滑不良,可能導致主電機電流過高、軸瓦溫升過高。離合器製動器複位失靈、凸輪開(kāi)關失靈等可能會造成壓力機連衝(chōng)。熱模鍛壓力機上的製動器與離合器在機理上十分類似,故障現象不明顯,發生故障(zhàng)不好判斷故障源。本文旨在利用長期積累的經驗為熱模鍛壓力機生產過程中出現的故障製定(dìng)一套(tào)診斷方(fāng)法,對故障現(xiàn)象(xiàng)明顯、容(róng)易判斷故障源的事件建立直接(jiē)、明了(le)的故障樹; 故(gù)障現象不明顯、故障源不好判斷的事件,利用所掌握的狀態信息構成案例。意在幫(bāng)助操作人員進行(háng)操作指導,分析、得到故障現象的引發原因,為構建熱模鍛壓力機故障診斷係統奠定理論基礎。

2 、故障診斷方法的(de)研究

經由上述分析,難以(yǐ)在線測量反映故障征兆的一些過程參量,而熱模鍛壓力機的過程機理較為複雜,又難以應用精確的數學模型來表達,並且(qiě)一般操作者因領域知識不完整、不集中使得知識獲取(qǔ)困難。由此本文提出了規則推理與案例推理相結合的熱模鍛壓力機故障診斷(duàn)方法。通過融合熱模鍛壓力機結構、功能和關係而構建的故障(zhàng)樹,可以保證診斷知(zhī)識(shí)結(jié)構的完整性和知識的條理性,同時也能提高故障診斷專家係統的診斷速率(lǜ); 針對熱模鍛(duàn)壓力機的機理複雜,規則提取困難的情(qíng)況,以案例推理作為故障診斷係統的後援,降低了知識獲取的負擔,也改善了係統的擴展性。

2. 1 總體設計

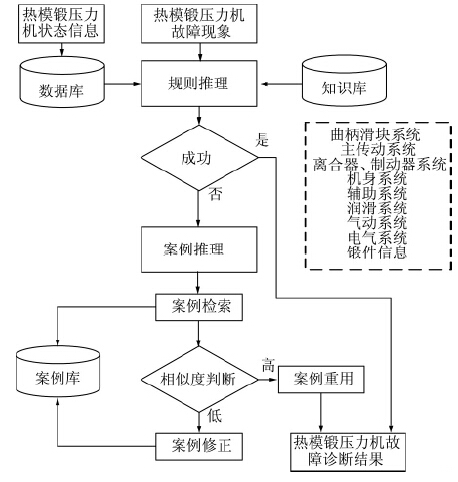

基於規則推理與案例(lì)推理的熱模鍛壓力機生產過程故(gù)障(zhàng)診斷方案的總(zǒng)體設計如圖1 所示。知識庫用來存儲領域專家(jiā)對熱模鍛壓(yā)力機生產過(guò)程故障診斷的經驗知識(shí),包括故障樹轉(zhuǎn)化的規則; 數據庫用來存儲(chǔ)熱(rè)模鍛壓力機生(shēng)產過(guò)程中的狀態信(xìn)息、分析出的中(zhōng)間數據與統計數(shù)據,以及熱模鍛壓(yā)力機本身的基本參數; 案例庫用(yòng)來存儲熱模鍛壓力機生產過程故障診斷的典型案例。

圖1 熱模鍛壓力機(jī)故障診斷總體設計圖

故障征兆與故障關係明確,則(zé)根據故(gù)障(zhàng)現象利用故障樹轉換的規則來進行診斷。在知識庫中搜索相匹(pǐ)配的規則(zé)直到推理到達底(dǐ)層事件( 故障源) ,從而得到故障源信息及解決(jué)方案指導。推理過程中沒有相應規則與之匹配時,根據已獲取的狀態(tài)信息進行(háng)案例推理。在案例庫中檢索與當前工況(kuàng)相似度較高的典型案例進行重用,得到結果(guǒ)。相似度較低則對案例進行(háng)修改,更新案(àn)例(lì)號,存入案(àn)例庫中。

2. 2 規則推理

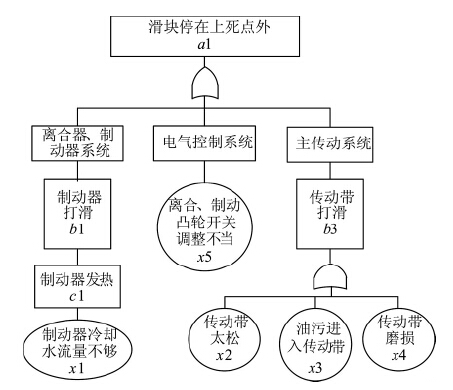

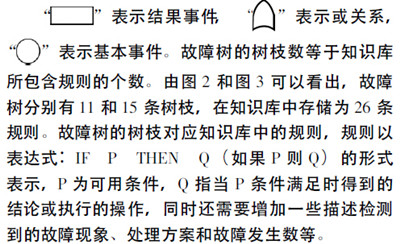

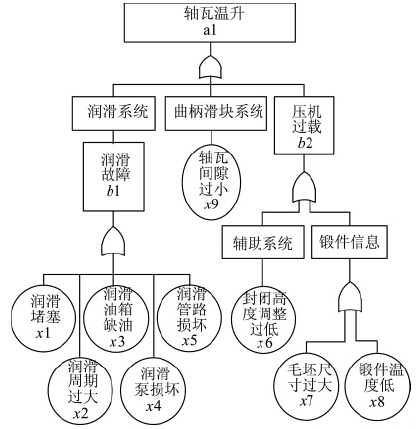

采用(yòng)正反(fǎn)混合推理的方法,首先根據故障現(xiàn)象進行反向推理,在故障(zhàng)樹中搜索匹配規(guī)則(zé),推理(lǐ)達到底層事件( 故障源) 時采(cǎi)用正向推理驗證故障(zhàng)源的準確性。以與門、或(huò)門、非門等邏輯(jí)門表示事件間(jiān)的(de)相互關係。其中故障(zhàng)樹為規則推(tuī)理的可靠(kào)性、安全性提(tí)供(gòng)了有力保障,是故障診斷的一個有力工具(jù)。在實際生產過程中(zhōng),故障總(zǒng)是與設備及其(qí)功能相關聯的,以故障現象作(zuò)為(wéi)頂事件,熱模鍛壓力機的執行機構作為次(cì)級事件,將造(zào)成熱模鍛壓力機(jī)故障的原因(yīn)按照其結構逐級分解為中間事件,直到得到作為底事件的故(gù)障源(yuán)。體現(xiàn)了故障傳播的層次性,故障源與(yǔ)故障現象間的因果關係。通(tōng)過對故障樹的定性分析,以指明故障原(yuán)因(yīn)為目(mù)標,有效找出(chū)導致(zhì)故障(zhàng)現象發生的所有可能的故障規則(zé),即尋找故障樹的(de)全部最小割(gē)集 ,以故障現象滑塊停在上死點外、軸瓦溫升過高為例(lì)建(jiàn)立故障樹,如圖2、圖3 所示。

圖2 滑塊停在上(shàng)死點外故障(zhàng)樹

故障樹的一個(gè)割集的狀態表示了(le)頂事件發生的一種可能性,而最小割集則(zé)表示(shì)了導致頂事件發生的最

圖3 軸瓦溫升故障樹

2. 3 案例(lì)推理

案例推理的主導思想是利用過去(qù)故障診斷經驗(yàn)中的特(tè)定知識,即具體案(àn)例來解(jiě)決新問題。檢索針對熱模鍛壓力機生產故障建立的案例庫,計算案例庫中舊案例與新案例的匹配程度(dù),獲得一個或多個類似的故(gù)障案例( 集) 。選取匹配較(jiào)好的案例直接應用其解決方案。若沒有與新案例匹配度較好(hǎo)的案例(lì),則對已有的案例進行修正(zhèng),經過驗證,確定可行性後作為新案例存入庫中。

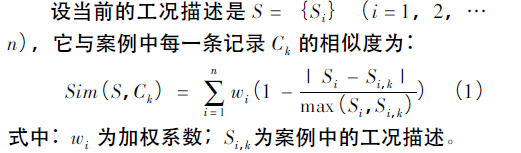

通過對熱模鍛壓力機生(shēng)產過程中的故障分(fèn)析,將其中故障現象不明顯、故障源不好確定的故障提出來作(zuò)為典型案例,把引發生產過程(chéng)中故障的(de)狀態信息作為組成(chéng)案例的(de)故障特(tè)征。將故障診斷案例表示成五元組,即故障案例特性(xìng)、故障狀態特性(xìng)、故障特性權值、診斷結果、故障處理方案(àn)。五元組表示為CASE = { G,S,W,C,M} ,其(qí)中G 為案例所屬種

類,與案(àn)例的狀態(tài)特(tè)性和案例號有關; S = { S1,S2,…Sn} 是故障特征的有限非空集合,Si∈S 表示與熱模鍛壓力(lì)的工藝參數或過程參(cān)數相關的特征屬性,根據案例的需要設(shè)為(wéi)打擊(jī)力,電機轉速,彈簧壓縮量等; W = { W1,W2,…Wn} ,0≤Wi≤1,是由熱模鍛壓力機設計專家與(yǔ)現場擁有大(dà)量操(cāo)作(zuò)經驗的(de)操作工(gōng)提供的故障特征參數的權重; C 表示案例的診斷結果,即故障的原因; M 表示相(xiàng)關的故障解決方案和操(cāo)作建議。

案例檢索的策略是相似度與閾值Simv相比較,針對不同類型的故障特征值選擇適當的相似函數進行處理求得相似度,這些案例不一定是(shì)完全相似的,提取不小(xiǎo)於相(xiàng)似度閾值的所有(yǒu)案例作為當前工況描述下故障診斷的匹配案例(lì)。例如離合器與製動器打滑,這是(shì)很難發(fā)現的故障現象,但兩者機理十分類似。某舊案例(lì)是(shì)離合器打滑,故(gù)障特征給(gěi)出內(nèi)部(bù)沒

有進油,行程調整值,故障原因(yīn)是行程調整不(bú)當,解決方案(àn)是調整彈(dàn)簧壓縮量。現有一(yī)新(xīn)案例是製動器打滑,內部沒有進油,行程調整值與離合器打滑案例(lì)中的行程調整(zhěng)值及其(qí)接近,這就需要對這次檢(jiǎn)索出的不完全(quán)相似案例進行重用,那麽就可以推斷出製動器打滑(huá)的原因是行程(chéng)調整不當,應調整(zhěng)製動器的彈簧壓縮量。但若新案例(lì)為離合器內部有油(yóu),行程調(diào)整值與舊案例差(chà)距很大,而(ér)在案例庫中未(wèi)找到相似度超過該案(àn)例的值,那麽就可以修改(gǎi)這個舊案例為離合器部有油並且輸入新的行程值,更(gèng)新案例故障原因與解決方(fāng)案,填寫新的案例(lì)號保存到案例庫中,用於下一次的案例推理。

3 、結語

綜上所述,在對熱模鍛壓力機分析的基礎上本文主要研究並提出了規則(zé)推理與案例(lì)推理相結合的熱模(mó)鍛壓力機故障診(zhěn)斷方法; 利用此診斷(duàn)方法,結合熱模鍛壓力機實際生產過程(chéng)中出現的故障現象(xiàng)討(tǎo)論了其中的規則推理與案例(lì)推理在故障診斷中的應用; 並提出了將規則推理與案例推理相結合的適(shì)用於熱模鍛壓力機實際故障診斷的(de)人工智能(néng)方法(fǎ); 構建了其生產過程中故障診斷的故障樹(shù),並(bìng)通過故障樹得到了導致故障現象的最小割集; 建立(lì)了表示(shì)故障(zhàng)案例的五元組,以離合器打滑與製動(dòng)器打滑為例進行實際案例的(de)推理分析,並成功解決了所(suǒ)產生(shēng)的問題。通過以上(shàng)的研究和(hé)分析,證實了通過(guò)規則推理與案例推理(lǐ)相結合的診斷(duàn)方法,並利用構建故(gù)障(zhàng)樹,建立五元(yuán)組的方法(fǎ)成功的解(jiě)決了熱模鍛壓力機相關(guān)問(wèn)題的方法可行,為熱(rè)模鍛壓力機故障診斷開辟了新的(de)途徑。

如(rú)果您有機床行業、企業相關新聞稿(gǎo)件發表,或進(jìn)行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基(jī)本型乘用車(轎(jiào)車)產(chǎn)量(liàng)數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數(shù)據