摘要:闡述了在實踐中對矯直設備及直(zhí)線度檢測過程中可能出(chū)現的缺陷及(jí)盲區,提出自己的見解與解決辦(bàn)法,為今後工作提供借鑒。

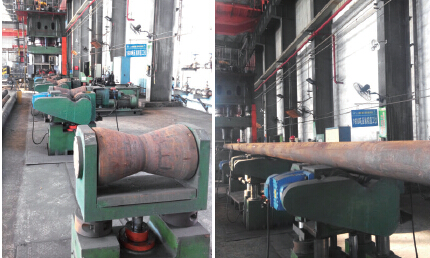

矯直工(gōng)作指圓鋼棒材和模具扁鋼的矯直(zhí)及直線度檢測,以滿足工件熱處理調質前後兩次機械加工的(de)要求,最大限度降低材料切削量,提高材料利用(yòng)率。我公司是國內最早擁(yōng)有SXP-65型1400t臥式(shì)旋轉精鍛機和20m鍾罩式熱處理爐的公司,長期生產鑽鋌、方鑽(zuàn)杆、限動芯棒等超長工件,矯直工(gōng)作是生(shēng)產中的重要環節。投產初期擁有一台由第二(èr)重型機器廠仿前蘇聯生產(chǎn)15MN立式油壓矯直機(同(tóng)期生產兩台,第二重型機器自用一台(tái))。多年來隨(suí)著公司快速發展,先後與德國MAE公司、天津鍛壓機床廠、燕山大學、洛陽弘(hóng)洋公(gōng)司等單位合作生產引進多台設備,作(zuò)為這項工作的參與者,現將工作中的心得體會與大家分享(見圖1~圖3)。

圖1 天津鍛壓機床廠10MN油壓矯直機(矯(jiǎo)直四方鑽(zuàn)杆)

圖2 洛陽弘洋公司(sī)參與製造(zào)16MN油(yóu)壓矯直機(矯直限動芯棒)

圖(tú)3 第二重型機器廠15MN矯直機(矯直鑽鋌)

矯直相關設備

壓力機與額定壓力的選擇由產品規格、性能範圍決定無異議。在理想(xiǎng)的矯直設備中兩錘砧(zhēn)墊鐵間距(jù)應可以自由調整,以適應不同規格、強度的變(biàn)形工(gōng)件。工件變形彎曲呈曲(qǔ)線,矯直施壓後呈直線,曲線長度大於直線長度,因(yīn)此施壓矯直時兩錘砧墊鐵受向(xiàng)外張力,產生位移。當墊(diàn)鐵用絲杠傳遞時絲(sī)杠會彎曲損壞,設計時應考慮。長工件在臥式爐加(jiā)熱調(diào)質,由於熱應力和組織應力雙重作用變形嚴重,矯直翻轉時隻(zhī)能同時使用兩個翻轉(zhuǎn)輪,超過兩個必定有一(yī)個起阻擋作用。對(duì)於翻轉輪和(hé)傳動輥,可設計多個但翻轉輪不可(kě)同步控,必須分別控製(zhì),工(gōng)作時根據工件長度和所處(chù)位置選擇最佳(jiā)兩輪使用。適合矯(jiǎo)直(zhí)工作的最小最大長度取決於傳動輥間距,最小長度大於輥距兩倍,小於兩倍工件會失控(kòng)落地,最大(dà)長(zhǎng)度取決於壓力機一側輥子總長。從理論上來講,工件總長(zhǎng)51%小於一側輥子總長即可,但考慮到安全性建議工件(jiàn)懸空量(liàng)不大於總長1/3。設計時考慮產品長度,合理(lǐ)設計輥數量(liàng)、間距,合理使用場地。

矯直與檢測

實際工作中(zhōng)矯(jiǎo)直與檢測是相(xiàng)輔(fǔ)相成、密不(bú)可分,檢測發現(xiàn)問題,矯(jiǎo)直(zhí)解(jiě)決(jué)問題,再檢測驗證結果滿足要求。

傳統矯直工作是依靠裸(luǒ)眼觀測來進行,最後用劃針(百分表)來驗證。隨(suí)著公司快速發展與材料對矯直溫度要求,實現(xiàn)矯、檢同步和(hé)自動化控製一直是公司努力方向,直到引進(jìn)德國MAE公司生產15MN自動矯直機(見圖4)才得以實現。該設備雖然采用了電子(zǐ)測距、伺服電動機、傳感器實現計算機全程(chéng)控製,最大工件達28m,但對工件變形量要求在40mm以下,其(qí)傳感器所測(cè)量采集的依然是變形工件在旋轉過程中偏離軸線(xiàn)部分的起(qǐ)伏和跳(tiào)動,相當於劃針(百分表),矯直原理是樸素原始的。用劃針(zhēn)檢測是點檢測,在長工件(jiàn)上任選(xuǎn)幾點正好檢測到最大彎(wān)曲點是小概(gài)率,需要多點交叉(chā)檢測。

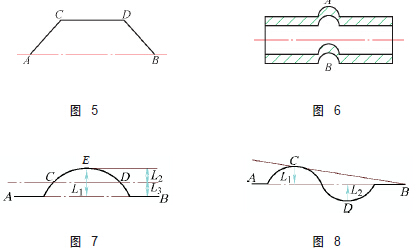

德(dé)國MAE公(gōng)司全自動矯直機用工件的快速連續翻轉和縱向(xiàng)高速往返運(yùn)動來彌補(bǔ)。同時(shí)點檢測也會對矯直(zhí)產生誤導的趨勢,稍加(jiā)彎曲整體就偏離軸線都需矯直,實際隻需矯直兩關節處(chù)。工件變形是三(sān)維空間(jiān)的(de)彎曲(qǔ)翹起,平麵展示僅代表傾向與趨勢。如(rú)圖5所示,當工件以A、B 兩點為軸線(置於(yú)翻料機上(shàng))時,工件整體(tǐ)都(dōu)偏離軸線都需施壓(yā)矯直,實際上隻需矯C、D兩點即可。這也是德國(guó)MAE公司對工件原始變形量有要求的原因,工件變形越大,不良效果的趨勢越大。加壓矯直時若壓力過大造成工件反向變形彎曲,要隨即將工件翻轉180°加壓矯直確保(bǎo)各(gè)受力點和最大變形點重合,避免出現小公差內的波(bō)峰波穀現象。實際生產中更多采用裸眼觀測達到一定範圍後,再使用劃(huá)針檢測矯直,第一點(diǎn)選在距工件端(duān)部(bù)0.5m處,以後每隔1m檢測(cè)一點進行矯(jiǎo)直,合格後再返回(huí)前一點複檢複(fù)矯,確(què)保有足夠量重(chóng)合。確保(bǎo)A、C、D和C、D、B分別在一直線上(shàng)則A 、B 、C 、D 在同一直線上。空心管矯直(zhí)主要(yào)是避免壓扁形成橢圓和局部凹陷破壞現象(xiàng)。

圖4 德國MAE公司15MN精校機C型結構壓機與傳統三梁四柱式(shì)

長期實踐認為可壓矯的條件為工件(jiàn)壁厚和內孔直徑比大於1:10時可進行,但兩支點(錘砧)間距要大於工件外徑8倍,錘頭不可接近錘砧形(xíng)成(chéng)剪切(qiē)。台階軸矯直主要是指汽輪機主軸之類的多台階長軸,采用“先兩端後中間(jiān)”的對稱式矯直,克服檢測(cè)的不足(zú),提高效率。厚壁管內孔定位的矯直需要在工件兩端放置反光板(bǎn),觀測(cè)內孔明暗光差來進行。如圖6所示(shì),B點凸起(qǐ)阻擋會反射成亮點,A 點凹(āo)陷光源照射不到形成暗點,判斷彎曲部位施壓矯直。

最終(zhōng)檢測

(1)用劃針檢測 第一點選在距端部0.5m處,以後每隔(gé)1m檢一點,最大限度接近最大彎曲變形點,條件允許時盡可能將工件兩端置於翻轉輪上,否則可(kě)能(néng)造成不準確。如圖(tú)7所(suǒ)示,當A、B 兩(liǎng)點置於翻轉輪(即以AB 為軸線)檢測最大(dà)形變量(liàng)為L 1(E點);當C 、D 兩點置於翻轉輪上(即以CD為軸線)檢(jiǎn)測則E 點變形量為(wéi)L 2,B 點變形量為L 3;顯然L 2、L 3均小於L 1、沒有反映工件真實變形量。

當(dāng)工件變形不在一個方向(xiàng)形成波峰波穀(俗(sú)稱“S”彎)時,如圖8所示,當翻轉輪置於A 、B 兩點(即以AB 為軸線)時,C 、D 兩點變形分別(bié)為L 1、L2,當翻轉輪置於C、B兩點(即以CB為軸線)時在A 、D 兩點變(biàn)形均大於L 1、L 2。深(shēn)孔鑽床夾位不在工件兩端易出現類似現象。

(2)拉線(xiàn) 圓鋼應置於長度相當平台,線繩置於工件兩端垂直切線的切點盡可(kě)能拉直。對稱(chēng)相隔90°拉(lā)四麵(miàn),線繩與(yǔ)工件最大(dà)距離(lí)即為最大變形量;對模具扁(biǎn)鋼(gāng)平麵檢測可在(zài)兩端放等高磁鐵(或機加(jiā)件)線繩與工件不接觸,線繩與工件距離與磁鐵(機加件)高度差即為變形量。對帶錐(zhuī)度或三角的工件拉其(qí)中線,中線到兩邊輪廓線距離差的一半即為變形量。

如果您有機床行業、企業相關新聞稿(gǎo)件發(fā)表,或(huò)進(jìn)行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量(liàng)數據

- 2024年11月(yuè) 軸承出口情(qíng)況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量(liàng)數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據