航空發動機風扇單元體高效孔加工技術

2024-8-28 來源:中國航發(fā)成都(dōu)發(fā)動機有限公司 作者:李曉偉 陳鵬飛(fēi)

【摘要】: 論(lùn)述了渦扇發動機風扇單元體孔的(de)特(tè)征、加工難點和加工刀具的設(shè)計思路(lù)。針對特征孔加工周期長、質量(liàng)差的問題(tí),設計(jì)了(le)新(xīn)型加工刀具及改進加工工藝(yì)路線,提高了加工(gōng)效率和零件質量,形成一(yī)套高效的孔加工(gōng)方案,有利於提升航空發動機(jī)整體製造水平。

【關鍵詞】: 高(gāo)效(xiào)孔加工 ; 航空發動機 ; 自動化

1.引(yǐn)言

風扇單元體是航空發動機中(zhōng)的重要支撐和連接部(bù)件,特征孔加工難度大,迄今少數國外企業壟斷了(le)特征孔的高效加工技術和裝備。 由(yóu)於國內特(tè)征孔高(gāo)效加(jiā)工經(jīng)驗不足,金屬切削(xuē)加工(gōng)技術欠缺,特征孔(kǒng)的高效加工已成為(wéi)製約我國裝備製造業高速發展的瓶頸之一。

特征孔的加工難點在於多(duō)特征孔、深(shēn)孔和(hé)反锪孔加(jiā)工,如 CF34-10A 的風扇(shàn)單元體中有較(jiào)多的輸油孔、吊掛孔和連接(jiē)孔,加工難度大、周期長,一直是生產加工中的難點。因此,本文通(tōng)過設計專用加工刀具和改進加工工藝(yì)方案對加工難度大的特征孔進(jìn)行高效加工(gōng)研究,以解決孔加(jiā)工周期(qī)長、精度差等問題。高(gāo)效孔加工(gōng)可以為加(jiā)快我國先進發動機生產進度提供技術保障,且具有較大的應用價值和廣闊的應用前景。

2. 特征孔的加工難(nán)點

以 CF34-10A 的風(fēng)扇單元體(tǐ)為(wéi)研究對象,加工難度大的特(tè)征孔主要分為深孔(kǒng)、多特征(zhēng)孔和反锪孔,其數量眾多且結構複雜,目前的通用(yòng)加工刀具無法做到一次成型,因此需要眾多工步和繁雜的工藝路(lù)線,加工周期較長。

2.1 深孔加工(gōng)難點

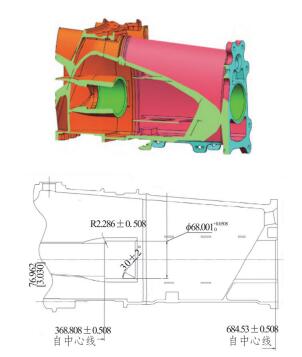

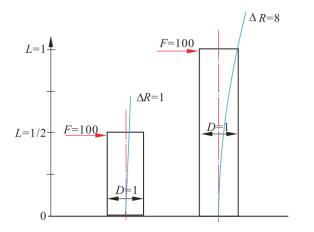

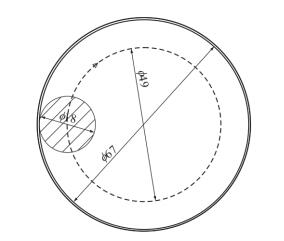

深孔特征在航空發動機中較為常見,某型號零件的深孔結構特征如圖 1 所示。

圖 1 深孔加工結構特征(zhēng)

具(jù)體加工難點有 :

加(jiā)工狀態不可見 : 如圖 1 所示,深孔位置在風扇框架的內腔中,加(jiā)工時無法觀察到刀具的下刀位置,隻能根據聲(shēng)音判斷加工過程中零件的狀況(kuàng)和刀具(jù)的磨損狀況,在一定程度上給編程和加工帶來了(le)難度。

精度高 : 該孔為裝配精密孔,尺(chǐ)寸公差(chà)要求嚴格(直徑φ68.001+0+0.0508mm,位置度(dù)φ0.0508,粗糙度 Ra1.6),加工中刀具的磨損、排屑狀況和剛性導致的振(zhèn)動都會造成尺寸超差。

剛性(xìng)差 : 從圖 1 可以看出,該部位屬於深孔加工(gōng)(加(jiā)工深度 315.772mm),長(zhǎng)徑比(bǐ) L/D ≥4,且無法支撐薄壁,部(bù)件剛性較弱,加(jiā)工時容易產生振動(dòng)和變形,導致零件超差,無法保證孔的精度。

孔(kǒng)特征多 : 孔底部有 R2.286mm±0.508mm圓角,孔口有深度 3.81mm±0.508mm、角度30° ±2°的倒角(jiǎo),造成工步分散,加工周期長。切削熱不易散出 : 深孔加工排屑(xiè)困難和排屑通道長,零件(jiàn)加工一直處於封閉環境,產生大量的切屑熱不易散出,由於熱量會對零件和刀具產生影響,在冷卻不到位情況下易(yì)造(zào)成鈦合金零件尺寸超差。

2.2 多特征孔加工難點

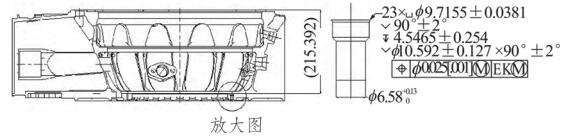

多特征孔大多有四五處加工特征,需(xū)要經過多道加(jiā)工工藝且公差要求較嚴(yán),因此在加工過(guò)程中周期長成為主要難點(diǎn),圖 2 為多特征孔結構。

圖 2 多特征孔加工結構

特征多是該孔主要加工難點,具有沉(chén)頭孔、兩處(chù)倒角、通孔等特(tè)征,需要多種加工工藝(見圖 3),現場操作中需要多次(cì)更換刀(dāo)具和兩(liǎng)次零件裝夾,造成同(tóng)軸度易超差、加工內容繁雜、工序分散、加工周期長、加工效(xiào)率低等問題。

圖 3 多特征孔加工路線

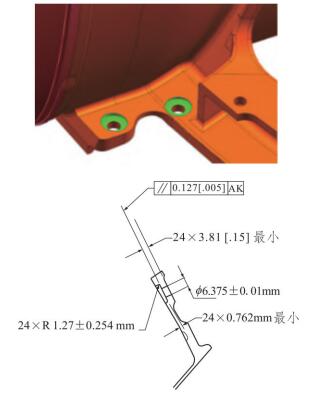

2.3 反锪孔

反锪孔在(zài)風扇部件中是重要的(de)裝配特征,數量(liàng)眾多且孔徑尺寸公差要求較為嚴(yán)格(見圖4)。

圖 4 反锪孔(kǒng)結構特征

主要加工難點有 :

結構特殊導致加工難度大 : 由於沉頭在反麵,所以無法應用普通刀具(jù),目前國內使用分體式反锪刀進行加(jiā)工,需要在加工時手動裝卸刀頭(tóu),完成一個孔的加工需要三次裝卸(xiè),自動化(huà)水平(píng)低,嚴(yán)重製約生產效率 ; 如果忘記裝卸刀頭則會和零件發生碰撞,加工風險高,嚴重時會造成零件(jiàn)報廢。

剛性差 : 從圖 4 可以看出,反锪孔位於零件邊緣且周向分布,此位置壁厚相(xiàng)對較小,剛性弱,加(jiā)工時需要將刀柄深入通孔底部後再裝刀進行反向切削,因而刀(dāo)柄直徑較小(通孔直(zhí)徑(jìng)±0.01016mm),加(jiā)工狀態不可控,尺寸(cùn)易超差。

冷卻不充(chōng)分 : 因為(wéi)加工位置在背部,冷(lěng)卻液澆注難度大,會對零件質量(liàng)造成極大影響,因此在加工中必須采取(qǔ)有效的冷卻方式來降低切削(xuē)區(qū)域溫度。

3. 解(jiě)決方案

3.1 深孔解(jiě)決方案

由於深孔的特點在於長徑比較大,加工時無法進行觀察,參數設定較高容易使刀具(jù)產生振(zhèn)動,影響特征孔的(de)表麵質量和尺寸精度,因此可以在(zài)保證質量的前提下設計專用(yòng)的深孔刀(dāo)具 : 一把粗鏜刀去除大(dà)餘量和一把精鏜刀保證尺寸精度。專用鏜刀的設計目的是改善深孔加工(gōng)的(de)加工效率和加工質量,因此需對鏜刀的尺寸大小、重量和結構進行分析,最大程度地(dì)保證加工狀態(tài)的穩定性和高效性。

3.1.1 刀具參數

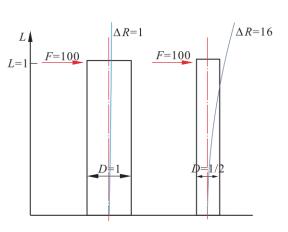

深(shēn)孔加工需要利用鏜刀長度和直徑尺寸控製刀具的擺動偏差,進而保證加工(gōng)的穩定性。 圖 5和圖 6 為(wéi)刀具(jù)擺動偏差和刀(dāo)具尺寸的關係。

圖 5 長度對擺動偏差分析

圖 6 直徑(jìng)對擺動偏差(chà)分析

針對鏜刀長度,有

式 中,Δ R 為 擺 動 偏 差(mm); F 為 切 削(xuē) 力(N); L為(wéi)刀杆長度(mm); E為彈性模量(N /mm2); I為截麵慣性矩(mm4)。

從式 (1) 中可以看出,ΔR 和(hé) L3 成正比,因(yīn)而在滿足加工要求的(de)條件(jiàn)下(xià),鏜刀越短擺動偏差越小,剛性越好,因此刀具長度應盡可能接近深孔深度(dù)。

針對鏜刀直徑,有

式中,I為截麵慣性矩 (mm4); D為刀柄直徑(mm)。

從式(2)可以得出,I和 D4 成正比,刀柄直徑D越大(dà),截麵慣性矩I就越大,擺動(dòng)偏差△R就越(yuè)小,因此在滿足加工的條件下刀柄直徑越大越好。

綜上所述,為保證零件加(jiā)工時的穩定性,盡量選擇長度短、直徑大(dà)的(de)鏜刀。

3.1.2 冷卻係統

深孔區(qū)域加工內容較封閉(bì),冷卻液不易衝到,因此需要增加內冷係統,不(bú)僅可以有效降低切削區(qū)域溫度(dù),保證加工質量,也可以通過(guò)內冷將鐵屑衝出,防止堵屑。

3.1.3 切削(xuē)齒數

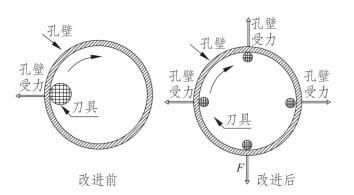

傳統粗加工用整硬(yìng)銑刀進行螺旋(xuán)層銑去除大餘量,此方法受力不均勻,加工效(xiào)率低,周期長。通過增加切削刀片的數量,采用多刃對稱鏜刀對(duì)零件進行加工,以達到部件受力均勻效果。改進前後的受力效(xiào)果如圖 7 所示,這種粗鏜刀加工方式類(lèi)似於鉸孔,比螺旋層銑(xǐ)更加高效、穩定。

圖 7 受力效果對(duì)比

3.2 多(duō)特征孔解決方案

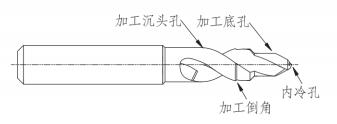

針對多特征孔的加(jiā)工難點對刀具進行改(gǎi)進設計 : ①風扇單元體多為(wéi)導熱性(xìng)差的(de)鈦合金,所以刀具需要有內冷孔 ; ②定(dìng)製一把專用的多特征台階鑽(見圖8),可以將原工藝(yì)路(lù)線從鑽孔、擴台階孔、鉸孔、倒角集中為鑽孔工藝,達到工序集中目的(de),提高加工效率(lǜ),解(jiě)決加工周期過長的問題,並且縮短(duǎn)工藝路線,也可以(yǐ)提高加工質量(同軸度)和容錯率 ; ③將彈簧刀柄替換為專用熱縮刀柄,增加剛性。

圖 8 台階鑽

3.3 反锪孔解決方案(àn)

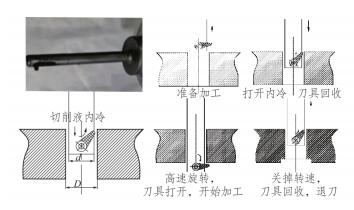

反锪孔的難點(diǎn)是分體(tǐ)式反锪刀需要人工裝卸(xiè),步驟繁瑣,容錯率低。為(wéi)解決加工低效的難題,設計一把(bǎ)專用的整體式反(fǎn)锪刀,其設計理念為通過冷卻係統和離心力控製刀片的收放,解決人(rén)工裝卸問題,進而達到縮(suō)短周期、提高自動化程度的效果。

3.3.1 自(zì)動化(huà)控製刀片

可以通過控製冷卻(què)液和轉(zhuǎn)速來(lái)實現自動控製刀片收放,打(dǎ)開內冷(lěng)刀具收回,打開轉(zhuǎn)速則刀具伸(shēn)出(見圖9)。自動化控製刀具收放可以(yǐ)減少(shǎo)人為操作,提高零件加工質量和(hé)加(jiā)工效率。

圖(tú) 9 高效反锪刀加工(gōng)

3.3.2 刀杆設計

加工反锪孔的刀杆直徑比底孔小,在反锪(huō)孔加工(gōng)過程中刀具振動會造(zào)成反锪孔有(yǒu)振紋,無法(fǎ)滿(mǎn)足粗糙度(dù)要求,因此需要通過增加減振裝置來提高刀杆剛性,控製加工(gōng)質量。

4. 效果分(fèn)析(xī)對比

4.1 深孔加工效果對比(bǐ)

深孔加工工藝是用整硬銑刀螺旋層銑去除大餘量後用鏜刀進行精加工,再倒(dǎo)角。分析(xī)深孔加工難點,利用(yòng)專用(yòng)粗鏜刀提高加工效率並縮短加工周期,以某外貿零件為例(lì)分析對(duì)比改進效果。

4.1.1 加工周期

深孔加工時間為(wéi)

改 進(jìn) 前, 工 藝 路 線(xiàn) 為 先 螺 旋 層 銑 再 精鏜(táng),螺旋層銑見圖 10,加工參數為 : 螺旋銑S600F80 ,螺(luó)旋銑(xǐ)層數 66; 精鏜(táng) S60F6。理論螺旋銑時間 126.9345min,精鏜(兩刀加工(gōng))時間為 44min,總時間為170.9345min,現場實際加工時間為 200min。

圖 10 螺旋層(céng)銑

使用專用鏜刀後,工藝路線為先(xiān)粗鏜再精鏜,加工參數為 : 粗鏜 S85F15,精鏜 S70F7。理論粗鏜(一刀)加工時間 8.8min ,精鏜(兩刀)加工時間 38min,總時間 46.8min,現場實際加工時間 50min。

4.1.2 加工質量(liàng)

經過專用鏜刀加工,深孔基本(běn)無振紋,深孔的直線度也得到保證,解決了光潔度、粗糙度不合格(gé)以及深孔被(bèi)加工成喇叭孔的問(wèn)題,總體質量優(yōu)於原加工方式。

4.2 多特征孔的加工效果對(duì)比(bǐ)

4.2.1 加工周期

改進前的(de)工藝路(lù)線為 : 鑽中心孔—鑽底孔 φ6—鉸孔 φ 7—鑽孔 φ9.72—倒角—倒角 ; 加(jiā)工(gōng)參數為 : 鑽中心孔 S600F50,鑽底孔 S600F20 ,鉸孔S600F20 ,鑽孔 φ9.72 S200F10,倒角 S240F20。單孔加工約 19min,23 個孔的總加工時間為437min 。改進後的鑽孔工藝隻需一刀完成,加工參數為 S780F50,加工時間為 23min。 通過對比,改(gǎi)進後節約時間(jiān) 414min,縮短 94.32% 。

4.2.2 加工質量

通過使用台階鑽加工多特征(zhēng)孔,孔(kǒng)的位置度和同軸度有(yǒu)明顯改進,並且在刀具中增加了內冷孔,使得加工區(qū)域完全冷卻且易於排屑,進而提(tí)高了特征孔(kǒng)的光(guāng)度和尺寸精度,相比原加工方案有明顯改善。

4.3 反锪孔加工效果對比

4.3.1 加工周期(qī)

改進前的(de)工藝路線為拆刀頭—下刀—裝刀頭—反锪加工—退刀—拆刀頭—返回起始點,加工(gōng)時間為40h(現場統計)。改進後隻有鑽孔工藝,加工時間為 3.7h。

分體式反锪刀需要手動裝卸刀頭,因而加工周期不可控,加工效率極低。 通過對比可以得出,時間減少 36.3h,縮短 90.75% 。

4.3.2 加工質量

分體式反锪刀加工特征孔時,可以利用程序來控製內(nèi)冷進而控製刀具的收縮(suō),解決(jué)了人工裝卸(xiè)刀頭的低效和高風(fēng)險問題,並(bìng)且整體式反锪刀剛性比(bǐ)分體式更高,能有效減小加工振動,提高(gāo)零件質量。

5. 結語

通過設計專用刀(dāo)具來加工深孔、多特征孔(kǒng)和反锪孔,解決了特征孔加工周期長(zhǎng)、加工效率低的問題。以(yǐ)某外貿型號為例(lì),進行(háng)加工效果對比。

(1) 特征孔實際(jì)加工總計縮短時(shí)間為2742min,較原(yuán)工藝減(jiǎn)少 90.28% ,已達到高效加工預期。

(2)專用刀具中的內冷孔可以有效冷卻加工區域,並且專用(yòng)刀(dāo)具的剛性更高,能(néng)夠降低加工中的振動,保證零件的(de)光潔(jié)度和粗糙度。 專用刀具具有多特征(zhēng)加工能力,使工(gōng)序集中,減少人為幹預,提高容錯率(lǜ),保證零件的加工質量(liàng)。 實際(jì)加工中,φ68mm 的(de)深孔表麵粗糙度可(kě)達 Ra1.6甚至更好,其他孔徑尺寸也符合(hé)要求,超差率(lǜ)為 0,位置度無超差。使(shǐ)用專用刀具達到預期目的,提高了零件的合格率(lǜ)。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)係本網編輯部(bù), 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車(chē))產量數據

- 2024年11月 新(xīn)能源汽車產量數(shù)據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械(xiè)加(jiā)工過(guò)程圖示

- 判斷一台加工中心精度的幾(jǐ)種辦法

- 中走絲(sī)線切割機床的發(fā)展趨勢

- 國產數控係統和數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還(hái)是小作坊?

- 機械行業最(zuì)新(xīn)自殺性營銷,害人害己!不倒閉才

- 製造業大(dà)逃亡(wáng)

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂(dǒng)數控車(chē)床加工刀(dāo)具補償功能

- 車床鑽孔攻螺紋加(jiā)工(gōng)方法(fǎ)及(jí)工裝(zhuāng)設(shè)計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的(de)區別