曲軸(zhóu)粗車刀崩刃問題淺析

2023-5-8 來源: 上(shàng)汽通用(yòng)五菱汽車股份有限公司重慶分(fèn)公司 作者:張曉剛 許雷明

車刀崩(bēng)刃是車削(xuē)加(jiā)工過程(chéng)中常見的問題,考慮到曲軸溝槽加工表麵要求高、重複定位精度等因素,崩(bēng)刃件一般(bān)無法返工,且目前無其他手段監控崩刃情況,僅能通過目視判斷(duàn),造成曲軸的批量報廢,刀具損壞、CPU 增加等情況,存(cún)在質量風險(xiǎn)。粗車刀崩(bēng)刃影響(xiǎng)因素多樣,我司前期通過人、機(jī)、料、法及環多方(fāng)向分析驗證鎖定設備精度、加工參數、餘量(liàng)分(fèn)配三點關鍵因素,本文通過(guò)對前期攻關過程進行總結,分析關鍵因素對粗車刀崩刃問題的影(yǐng)響,找到症(zhèng)結,攻克崩刃(rèn)問題。

生產現狀

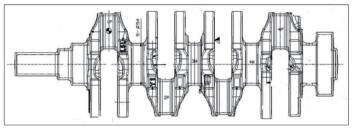

某公司(sī)一條年產 30 萬件四缸鑄鐵(tiě)曲軸生產線上(shàng),生產(chǎn) N15/N12 兩種機型,因兩種機型皆存在(zài)崩刃問題且表現類似,下文以 N15 機型為例進行分析。OP20 工位負責曲軸主軸頸、法蘭盤、芯軸端及鏈輪端的粗、精加(jiā)工,采用的裝(zhuāng)備是配有自定心中心架的雙(shuāng)刀盤型(xíng) 5 軸聯動的德國產 Boehringer 車拉機床。

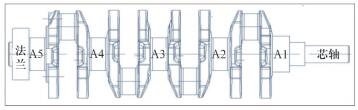

生產中左刀盤負責 A4/A5/HUB/ 法蘭端(duān)麵、外圓麵及溝槽的加工,右刀盤負責 A1/A2/A3/ 鏈輪 / 芯軸相應特征的加工。軸徑外圓粗(cū)車刀(以下(xià)簡稱粗車刀)分為 A1 粗車(chē)刀、A2/A3 粗車刀、A4/A5 粗車刀。加工過程工件姿態如圖 1 所示,麵對機床觀看(kàn)法蘭(lán)側靠左,芯軸側靠右(yòu),故下文中加工法(fǎ)蘭側粗車刀命名為左粗車,芯軸側粗車刀命名為右粗車。

圖(tú) 1 加工過程姿態、軸徑命(mìng)名示意圖

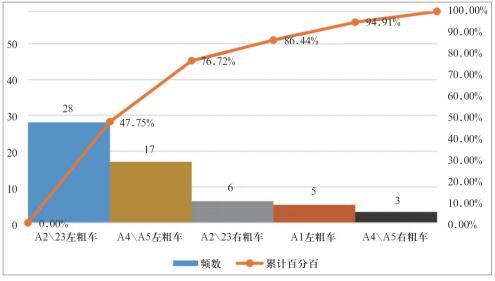

2020 年整年 OP20 工位(wèi)粗車刀崩刃(rèn) 59 次,生產(chǎn)過程(chéng)月均(jun1)崩刃次數 5.4 次 / 月,相比較於2016-2017 每(měi)月平均崩(bēng)刃頻次為 1.1 次(cì)增加(jiā)了 4.3次(cì) / 月(yuè),崩刃頻(pín)次(cì)明顯變多。統計 2020 年整年粗車刀崩刃於各軸徑的分(fèn)布情況,繪製如圖 2 所示的(de)柏(bǎi)拉圖。由圖可知 A2/A3 粗車刀崩刃占比最(zuì)大,A2/A4 左粗車和 A4/A5 左(zuǒ)粗車崩刃(rèn)次數占全年粗車刀(dāo)崩刃(rèn)次數的 76.72%,是 OP20 車拉工位粗車崩刃問題的症結所在(zài)。在其他問題不增加的情況下,解決 A2/A3 左(zuǒ)粗車及 A4/A5 左粗車問題後,OP20 工位粗車刀(dāo)崩刃頻次將(jiāng)降低為 1.27 次 / 月,與 2016~2017 年崩刃頻次基(jī)本持平。

圖 2 崩刃(rèn)分布

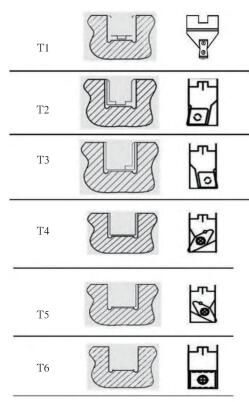

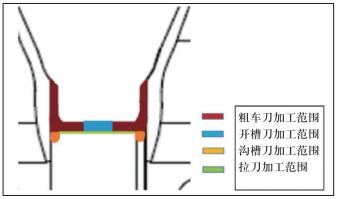

車拉(lā)加(jiā)工工藝(yì)曲軸車(chē)拉(lā)加工主軸頸(A1 無開槽加工)主要工步包含開槽刀加工、左右粗車加工、左右溝槽加工和拉刀修(xiū)整加工,加工部位(wèi)及刀具結(jié)構如圖 3 所示,整個加工過程中,粗車的粗車刀加工餘量最大,需加工側壁和粗車軸徑外圓麵。

圖 3 工位刀片介紹

崩(bēng)刃產生的原因(yīn)

曲軸主軸徑外圓加工粗車刀崩刃原因主要為方法和機床兩個方(fāng)麵 : ①在方法方麵包括機床加工(gōng)參數、各把刀具間的(de)餘量分配等(děng)因素 ; ②在機床方麵包括刀盤垂直度、頂尖圓跳動等(děng)設備精度問題和設備(bèi)原點變動等因素。

設備精度對崩刃問題的影響

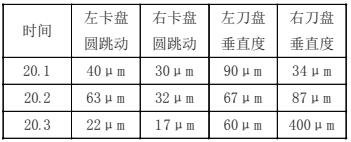

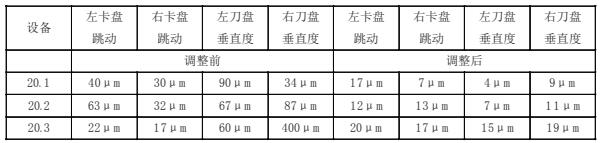

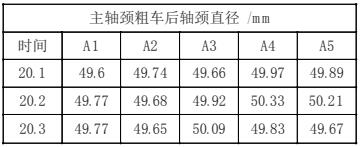

對 OP20 車車拉設(shè)備刀(dāo)盤垂直度、卡盤圓跳動(dòng)進行檢查,檢查結果見表 1。

表 1 設備(bèi)精度檢查結果

供應商推薦刀盤垂直度及卡盤(pán)圓跳動小於20 μm,檢查結果有明顯超差情況,結合設備結構分(fèn)析,刀(dāo)盤垂直度、卡盤圓跳動(dòng)會導致刀片(piàn)加工過程中局部切削餘量變大(dà),瞬時加工應力增加引發崩刃。團隊對設備(bèi)精度進行調整後,調整過程(chéng)及精度變化見表 2。調整 OP20 三台設備刀盤垂直度、卡盤圓跳動至(zhì)≤ 20 μm,跟蹤生產一個月累計崩刃(rèn) 4 次,措(cuò)施有效,精度對問題解決貢獻率為 :1-[4( 次 / 月 )/5.4 次 / 月)]=26%。

表 2 調整(zhěng)前後進度對比

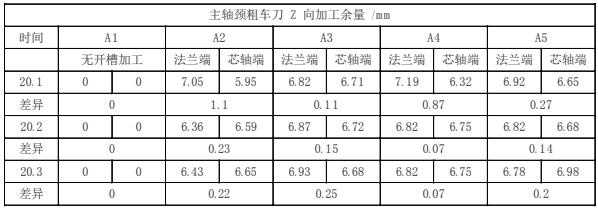

表 3 粗車刀 Z 向加工餘量

加工餘(yú)量對崩刃問題的影響刀片的加工餘量(圖 4)直接(jiē)關係到加工(gōng)過程中刀片受熱、應力變化。結合上文介紹的加工工(gōng)藝,開槽刀(dāo)的加工深度、軸(zhóu)向加工位置會(huì)影響左右粗車刀的加工餘量,粗車刀和拉刀(最終尺寸加工刀)的餘量分配也(yě)直接影響了(le)粗車刀的加工餘量。

圖 4 工位刀片加(jiā)工餘量示意圖

結合毛坯(圖 5)及 OP20 成品尺寸計算和測量各(gè)個軸徑左、右(yòu)粗車刀(dāo)在軸向(Z 向)和徑向(X 向(xiàng))的(de)加工餘量如表 3、表 4 所示。

圖 5 產品毛坯尺(chǐ)寸

表 4 粗車(chē)刀 X 向(xiàng)加(jiā)工餘量

我司通過多次測量收集粗車刀軸向、徑向的加(jiā)工(gōng)餘量發現 :

(1)OP20.1 設(shè) 備 主 軸 頸粗車加工 Z 向餘量,A2 左粗車加工餘量比右粗車加工餘量大1.1mm,A4 左(zuǒ)粗車比右粗車大 0.85 mm,其他軸徑最大差異皆小於 0.3 mm,與上文統計信息中左粗車(chē)崩刃頻次大於右粗車現象相呼應。

(2)觀察(chá)主軸頸粗(cū)車後軸頸直徑,三台設備部分軸徑完(wán)成粗車加工後直徑小於 49.7 mm,已經達到 OP20 工位成品尺寸(cùn)要求(49.6±0.1)mm,並(bìng)且主要(yào)集(jí)中 A2/A3 軸徑,與(yǔ)上文統計的(de)粗車(chē)崩刃頻次(cì)統計相對(duì)應。

分析加工程序,主軸徑粗車刀加工(gōng)毛(máo)坯麵,將主軸徑從 φ54 mm 加工至 φ49.9 mm(實(shí)際加工靠設備原點保證),理論軸 向 加 工 餘 量4.1 mm。 拉 刀(dāo)保(bǎo)證最終成形尺寸,將軸徑由φ49.9 mm 加工至 49.6 mm,理論加工餘量 0.3mm。部分軸徑實(shí)際加工餘量與理論加工餘量差異較大,通(tōng)過重新調整設備原點後解決(jué)。

加工餘量過大是導致(zhì)崩刃的直接(jiē)因素,綜(zōng)合我司多年的加(jiā)工情況,極少發(fā)生拉刀崩刃情況,故團隊通過多(duō)次調整優化將(jiāng)粗車刀加工尺寸由 φ49.9修改為 φ50.2(增加拉刀加工餘量 0.3mm),優化後跟蹤粗(cū)車刀崩刃頻次明顯好(hǎo)轉。

加工參數對崩刃問題(tí)的影(yǐng)響

加工參數主要指切削速度、加工進給(gěi),切削速度(dù)對刀具壽命(mìng)有很大的影響,切(qiē)削速度過高(gāo)時,導致切削溫度上升,刀具壽命大大縮短 ;相反切削速度過低,切削易產生振動,切削過程中刀(dāo)具和工件不停(tíng)敲擊使刀尖(jiān)產生微小裂紋

和(hé)崩刃,刀具壽命縮短。

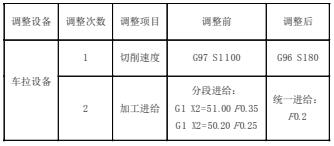

調(diào)整加工參數,在滿(mǎn)足生產節拍的情況下驗證加工參數對粗車刀崩刃的影(yǐng)響。我司多次調整設備加工參數,跟(gēn)蹤驗證粗車刀崩刃頻次,粗(cū)車刀崩(bēng)刃次數明顯改善,表 5 為參數優化情況。優化設備粗車加工切削速度,G97S1100(1100 r/min)調 整 為 G96 S180(180 mm/min),G96 為恒線速度加工(gōng),加工過程中自動調整主(zhǔ)軸轉速保證切削線(xiàn)速度不變(多(duō)用於外圓直徑加工)。G97 為恒轉(zhuǎn)速加工,加工過程中主軸轉(zhuǎn)速一致(多(duō)用於端麵加工),G97 隨著(zhe)工件軸徑直徑變小,切削線速(sù)度會(huì)變低,考慮粗車加工過程將曲軸(zhóu)軸徑由 φ54 mm 加 工 至φ50.2 mm,切 削(xuē) 線 速度 將 由 186.5 mm/min 降 低 為 172.3 mm/min,下刀位置切削線(xiàn)速度過大,且與毛坯麵(氧化層)接觸,加工應力大,易崩刃(rèn)。參考刀具耐用(yòng)表要求(線切削速度(dù) Vc ≤ 185 mm/min),采用恒線速加工方式 G96 S180。

表 5 設(shè)備加工參數優化

當刀具進給量增大時,刀具(jù)與工件之間的接觸麵積增大,導(dǎo)致摩擦力增大,從而引起切削(xuē)力穩態分量(liàng)增大,增加崩刃(rèn)風險,故在滿(mǎn)足(zú)生產節拍要求的前提下,粗車加工過(guò)程中的進給 F0.35、F0.25 降(jiàng)低為統(tǒng)一的進給 F0.20,跟蹤生產崩刃頻次(cì)顯著降低。

結論

我司進行曲軸車拉加(jiā)工(gōng)工位加工過程中粗車刀崩刃頻繁,比正常加工情況(kuàng)多 4.3 次 / 月。通過人、機、料、法及環分析,鎖定設備精(jīng)度、加工參數及加(jiā)工餘量,並對其(qí)進行優化驗證。最終通過調整刀片(piàn)餘量分配、機床加工參數及調整設備精度將曲(qǔ)軸線 OP20 車拉工(gōng)位粗車刀崩刃頻次(cì)降低為 1 次 / 月以內。為預防問題再發生,優化維(wéi)修 PM,定期檢查、調整(zhěng)設備精度及原點(diǎn)位置,更新 PCP,要求定期監控OP20 粗車餘量並寫入經驗教訓。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車(chē)銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年(nián)10月 金屬(shǔ)切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據

博(bó)文(wén)選萃

| 更多