鈦合金舵芯高(gāo)效加工技術研究

2021-11-2 來源:首都航天機械有限公司 作者:戰(zhàn)祥鑫,張玉(yù)強,李涵(hán),蘇曉,楊春月等

摘要: 舵芯組件采用難加工材料鈦合金(jīn)製造,整體由舵芯骨架與舵(duò)芯蒙皮焊接而成,外形為一種靠空間複合麵組成的楔形結構。針對(duì)多個型號舵芯加工過程中反複裝夾、找正、測量與切削導致加工周期長(zhǎng)和加(jiā)工效率低等問題,通過對加工方法進行機理分析,從設計通用性較強的組合工裝、完善加工流程以及合理選用(yòng)刀具參數三(sān)方麵出(chū)發,進行高效加工技術研究,大大縮(suō)短(duǎn)了舵芯產品的加工周期,進一步(bù)提升了產品加工質量穩定性。

關鍵詞: 鈦合金; 空間複合麵; 組合工裝; 高效加工技術

1、引言

舵芯(xīn)是航空航天飛行(háng)器結構中的重要(yào)零件,在控製飛行姿態上起(qǐ)至關重要的作(zuò)用,因此,其加工精度直接影響產(chǎn)品飛行的精度。鈦合金舵芯憑借輕質化、高剛度的優勢被(bèi)廣泛應用於航空航天領域。但是由於該材料硬度高、熱傳導率低(dī),且(qiě)產品結構複雜、不(bú)易裝夾,在加工過程(chéng)中局部餘量去除大且易變形,難以保證較(jiào)高的精度要求。為保證零件的加工精度,傳統工藝采用反複加工的方法,導致其加工工序多(duō)、生(shēng)產周期長,無法滿足生(shēng)產需求。

針對上述問(wèn)題,本文從加工流程、工裝和刀具等方麵入手,優(yōu)化原有的舵芯加工工藝,通過(guò)實際生產(chǎn)驗證優化後的工(gōng)藝方法大幅縮短舵(duò)芯的加工(gōng)周期,成功解決了多項綜合性難題,進一步提高了零件的加(jiā)工質量(liàng)穩定性。

2、 結構特點和加工難點

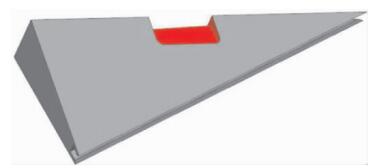

某型號舵芯產品零件如圖 1 所示。舵芯結構(gòu)形狀特(tè)殊,是一種複雜的結構件,由舵芯骨架與舵芯蒙皮焊接而成(chéng),內(nèi)部骨架上分(fèn)布著一係列環向和輻射狀的加強筋。兩側的蒙(méng)皮是由兩個不同角度組合而(ér)成的複合(hé)型麵,同時舵麵兩端厚度(dù)差大,整體呈楔形結構,對裝夾定位造成了極大的困難 。

圖1 舵芯結構

鈦合金(jīn)舵芯產品中骨架材料為鑄造 ZT4 鈦合金,蒙皮材料為鍛造 TC4( Ti-6Al-4V) 鈦合金,盡管鈦合金存在諸多優點: 包括高比強度遠超過強度高(gāo)而密度大的鋼,密度小但強度較低的(de)鋁合金; 抗腐蝕性強,多數情況下不需要附加表麵(miàn)保護層; 耐熱(rè)性遠高於鋁合金,工作溫度範(fàn)圍較大(dà)。但鈦合金產品給(gěi)機械加工帶來極大地挑戰: 熱(rè)傳導率低,僅(jǐn)15. 24W/( m·K) ,加劇刀具磨損; 彈性模量低,載荷作用下發生變形後產(chǎn)生極大的回彈,造(zào)成讓刀現象;化學活性高,親和作用大,在切削溫度高時,切削及被切削表層與刀具材料咬合而產生嚴重的(de)粘刀現象,引起劇烈的(de)粘結磨損 。

舵(duò)芯的加工精度將直接影響飛行器的飛行(háng)精度,因此對產(chǎn)品配合安裝麵的加工精度有較高要求:兩側斜麵的(de)平麵(miàn)度和對(duì)稱度要求較高,下陷(xiàn)尺寸公差為 0. 01 ~ 0. 025。加工過(guò)程中局部去除餘量大且

不均勻,切削熱不易散出,原材料殘餘應力較大,易變形; 同時受零件厚度不均、裝夾不易和薄壁網格結構(gòu)的影響,切削時(shí)易振動,造成打刀(dāo)現象,難以保(bǎo)證舵芯的高(gāo)精度加工(gōng)要求。

3、工藝措施優化

針對上述加工難點,從全流程對產品輔助(zhù)工裝、加工流程及刀具切削參數進行了三方麵的改進。

3.1工裝優化

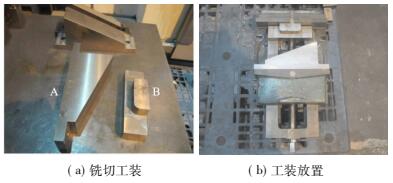

由於舵芯產品的外形麵為複合(hé)結構,在銑削、陷時無(wú)法通過外(wài)形複合麵(miàn)來進(jìn)行(háng)定位,傳統工裝(zhuāng)在設計(jì)時考慮通過虎鉗夾緊利用(yòng)零件下陷(xiàn)定位,如圖2 所示。

圖 2 傳(chuán)統輔(fǔ)助工裝(zhuāng)

在加工下陷特征的過程中,需(xū)保證兩側的對稱度,每次粗加工完成後都要反複(fù)測量外形不同位置的對稱度並重新裝夾找正。零件每裝夾一次,銑切工裝 A 也需要重新(xīn)安(ān)裝一次,以保證與零件斜(xié)邊一致,整個(gè)加工過程中零(líng)件和(hé)工裝裝(zhuāng)夾次數較多,過程繁瑣,加工周(zhōu)期(qī)長。同時,不同型號產品對應(yīng)的舵(duò)芯角度(dù)不同,在實際生產中需要針對不同角度設(shè)計各自專用的工裝,導致輔助工裝的通用性較差,無法進(jìn)行互換,降低生產成本。

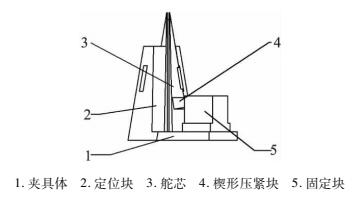

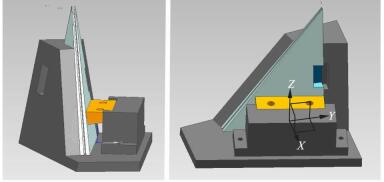

基於(yú)上述問題,從零件結構特點出發,設計了如圖 3 所示的舵芯批產通用組合工裝[4,5]。定位塊兩個(gè)麵和舵芯兩(liǎng)個麵相互貼(tiē)合,夾具體底麵和舵芯底(dǐ)麵貼合從而實現舵芯的快速定位。舵芯的(de)夾緊主(zhǔ)要是(shì)通過楔形壓緊塊和(hé)固定塊共同完成的,通過定位銷將固定塊定位(wèi)於夾具體上(shàng),並利用壓(yā)板完成固定塊的固定,將楔(xiē)形壓緊塊沿固定塊導槽放入,楔形壓緊塊另一(yī)麵和舵芯(xīn)實現緊密(mì)貼合,通過螺栓和螺母將壓緊(jǐn)塊連接到夾具底座上。由於舵芯與楔(xiē)形壓緊塊接觸麵為斜麵,受力分解(jiě)得到三個(gè)方向的作用力,分別指向三個定位麵(miàn),從(cóng)而實(shí)現舵芯(xīn)的壓緊。改進後的工裝見圖 4。

圖3 舵芯(xīn)組合工(gōng)裝結構(gòu)

圖 4 改進後的(de)工裝

工裝結構主要(yào)由定位機構、夾緊機構和輔助支撐(chēng)機(jī)構三部分組成,結(jié)構設計緊湊,操作方便,可靠性高。和傳統的工裝相(xiàng)比,改進後的工(gōng)裝不受零件複合麵及斜邊角度的限製,一套工裝可完成多個型號舵芯的加(jiā)工,通用性強,能滿足多個型號舵(duò)芯批量生產的需要。

3.2 加工流程優化

舵芯產品是(shì)複雜結構件,在加工兩側(cè)下陷特(tè)征(zhēng)時,由於餘(yú)量較(jiào)大,精度要求高,需要進行粗銑和精銑,使用(yòng)傳統工裝定位,邊加(jiā)工邊測量校對,整(zhěng)個產品(pǐn)需(xū)完成 20 道工序,多次裝(zhuāng)夾找正導致(zhì)整個產品生產周期(qī)長,加工效率(lǜ)低。而且過多的(de)人為裝夾(jiá)、拆卸等操作使加工誤差增大,降低了產品的一次加工合格率,經(jīng)常需要返修(xiū),浪費大量人工和(hé)機床成本。

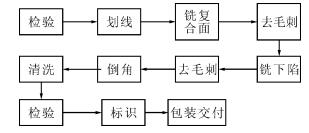

在新輔助工裝的配合(hé)下(xià),取消加工兩(liǎng)側下(xià)陷時的粗銑和精銑之(zhī)分,在一次裝夾狀態下利用五(wǔ)軸設備的(de) C 軸回轉功能完成對兩側下陷特(tè)征的(de)精加工。改進後的方法不需要通過原有的兩次協(xié)調來保證對稱度,隻需要通過機(jī)床 C 軸的精度來保證對稱度,排除人為誤差,保證產品一(yī)致性。合並傳統流程中的多道重複工序,最終將加工流程優化為如圖 5 所示的 11 道工序 。

3. 3 刀具及切削參數選擇

刀具的選擇不僅影(yǐng)響到數控加工的效率,還直接(jiē)影響零件產品的質量。針對鈦合金這種難(nán)切削材料,大多采用 PCBN( 聚晶立方氮化硼) 刀(dāo)片、金剛石刀片、陶瓷刀具和硬質合金刀具等,都具備較高的硬度、耐磨性、耐熱性及足夠的強度和韌性。但是,前三種材料的刀具價格昂貴,且(qiě)在加工薄壁零件時易產生振動(dòng)現象,綜(zōng)合考慮經濟性和切削穩定性等情況,最終選擇 Y330( K30) 的硬質合金銑刀為(wéi)刀具材料,其屬於鎢(wū)鈷類硬質合金,亞細晶粒合金強度高韌性好、耐(nài)磨性適中且通用性強,適(shì)用於精加工高溫合

金(jīn)及鈦合金等(děng) 。

圖 5 優化(huà)後的加工流程

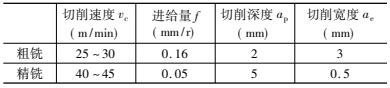

由於鈦合金材料自身的特性,使刀片(piàn)刃口(kǒu)極易磨損,刀具磨損後會增大刀 - 件(jiàn)摩擦力,不僅影響工件(jiàn)表麵粗糙度質量,還會使(shǐ)切削(xuē)溫度升高,導致零件變形,大大降低了(le)刀具的壽命[9]。刀具磨損後需立(lì)即更換新刀片(piàn),易造成浪費。為了進一(yī)步提高加工效率,節省成本,采取對磨損(sǔn)刀片的重新刃(rèn)磨方法(fǎ),將同一把刀體上安裝的若幹刀片同(tóng)時刃(rèn)磨,保證刃口幾何尺寸及精度的(de)一致(zhì)性,從而使得磨損後的刀片再次利用。通過(guò)大量試驗確定的加工刀具參數(shù)見表 1。

表 1 加(jiā)工刀具參數

采用順銑可以最(zuì)大限度降低加工切屑瘤對銑刀的破壞以及切屑與(yǔ)切削刃的焊合程度,使(shǐ)用大量水溶性油以及氣相亞硝胺型防鏽液作為切削液可以達(dá)到較好的冷卻效果。考(kǎo)慮到零件(jiàn)內部的薄壁網格結構(gòu),切削過程中衝擊力較大時易產生振動造成打刀現象(xiàng)。經過多次試驗得到鈦合金切(qiē)削參數(shù)見表 2。

表 2 鈦合金切(qiē)削參數

4、 結語(yǔ)

針對多種(zhǒng)型號舵(duò)芯產品加工過程中的難點,基於加工全流程設計出了一種通用性(xìng)較強的組合工裝,節省了大量裝夾、找正和測量時間; 針對(duì)鈦合金內部薄壁網格結構的焊接件,優化工藝流程,合理選用刀具(jù)參數,有效提高了舵芯批生產效率,縮短(duǎn)生產周(zhōu)期,降低了工人的勞動強度,實現了產品高(gāo)效、高精度的生(shēng)產。結果表明,該方法不僅能夠解決(jué)舵芯產品生產麵臨的諸多(duō)難(nán)題,而且對類似(sì)產品工藝流程設計(jì)具(jù)有重要參考價值(zhí),對新型產品的研製及批產提供了借鑒。

投稿箱:

如果您有機床(chuáng)行業、企業相(xiàng)關新聞稿件發表(biǎo),或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相(xiàng)關新聞稿件發表(biǎo),或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新(xīn)能源汽車(chē)銷量(liàng)情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機(jī)床產(chǎn)量數據

- 2024年9月 新能(néng)源(yuán)汽車銷量(liàng)情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多(duō)

- 機械加工過程圖示

- 判斷一台加工(gōng)中心精度的幾種(zhǒng)辦(bàn)法

- 中走絲(sī)線切割機床的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何從?

- 中國(guó)的(de)技術工人(rén)都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是(shì)小作(zuò)坊?

- 機械行業(yè)最新自殺性營銷(xiāo),害人害己!不(bú)倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國(guó)人沉默。製(zhì)造業的騰飛,要(yào)從機床

- 一文搞(gǎo)懂數控車床加(jiā)工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區(qū)別