高硬度花鍵滾銑複合(hé)加工方法研究

2021-1-12 來源:南京高速齒(chǐ)輪製造有限公司 作者:束長林,王(wáng)炯,王明鏡,曹(cáo)榮青,樊凡

摘要:某風電主齒輪箱太陽輪花鍵熱處理後硬度較高,滾齒齒(chǐ)麵易產生拉毛凹坑的質量問題。文中選取(qǔ)了某2.5 MW低速級太陽輪花(huā)鍵作為研究對象,設計了(le)高精度成型銑刀,計(jì)算(suàn)了工藝過程參數,並進行加工試(shì)驗(yàn)驗證,同時對比了滾銑複合工藝與普通滾齒工藝的加工(gōng)效率,為(wéi)改進高硬度花(huā)鍵加工方法提供數據支持。

關鍵詞:滾銑(xǐ)複合;太陽輪花鍵;切削參數

0、引言

太陽輪是變速雙饋式風電齒輪箱中的關鍵零件之一,太陽輪(lún)在(zài)與行星輪齧合過程中產生的交變應力會對花鍵使(shǐ)用壽命產生影響,對花鍵齒麵質(zhì)量及齒形精度提出較高要求。

我公司花鍵(jiàn)熱處理後材料硬度高達45 HRC,已超過普通高速鋼滾(gǔn)刀加工範圍(26.7 HRC),齒麵易(yì)產生凹坑(kēng)、拉毛等質(zhì)量問題,刀具易出現劈齒。雖然可增加進刀次數,但存(cún)在(zài)刀具磨(mó)損快、加工效率(lǜ)低的弊端(duān),因此亟需一種新的(de)花鍵加工方式以提高硬齒麵花鍵齒麵質量和(hé)加工效(xiào)率。

本文選取某2.5 MW低速級太(tài)陽輪花鍵作為(wéi)試驗對象,設計了高精度成型銑刀,分析並確定了滾銑複合工藝過程參數,並進行(háng)加工試驗驗證,同時對比了滾銑複合工藝與普(pǔ)通滾齒工藝的加工(gōng)效率。

1、高硬度(dù)花鍵加工(gōng)過程設計

1.1、高硬(yìng)度(dù)花鍵銑刀設計(jì)

目前我公司已采用滾銑複合加工方式用於大模數行星(xīng)輪和太陽輪熱處理前加工,因(yīn)熱處理前材料軟,銑(xǐ)齒時采(cǎi)用通用的直線(xiàn)刀盤開槽,滾齒餘量較大且不均勻。熱處(chù)理後花鍵相比熱處理前齒輪精度要(yào)求更高,需設計匹配花鍵齒形的成(chéng)型銑刀進行滾銑複合加工試驗。

用成形原理加工齒輪的刀具,其齒形或齒形的運動軌跡都符合齒輪齒槽的形狀。本次(cì)選取的試(shì)驗太陽輪(lún)花鍵螺(luó)旋角為0°,因此可直接將(jiāng)齒輪齒形作為刀具的齒形。

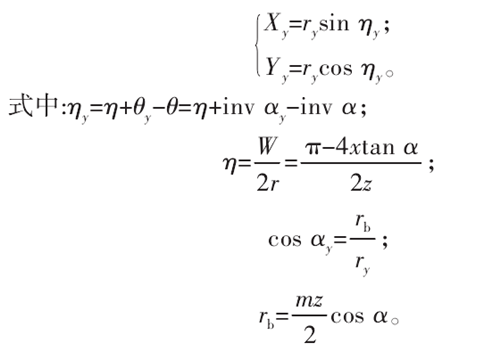

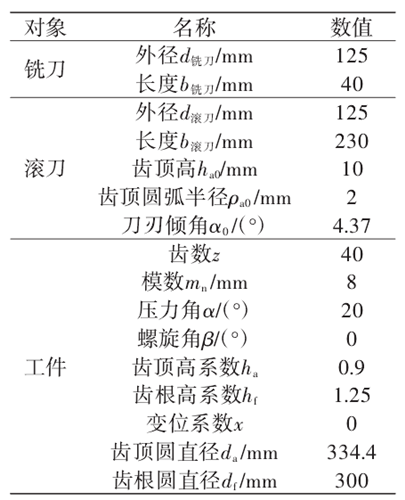

已知被加(jiā)工齒輪的參數:模數m,齒數z,分度圓壓力角α,變位係數x,齒頂圓半徑ra,齒根圓半徑rf,分度圓齒槽寬W。常采(cǎi)用直角坐(zuò)標法計算齒形:取齒輪中(zhōng)心O為坐標原點,齒槽對稱線(xiàn)為Y軸(如(rú)圖1);取(qǔ)漸(jiàn)開線上任意點M,其半(bàn)徑為(wéi)ry;設半徑線(xiàn)OM與Y軸的夾角為ηy(任意半徑齒槽中心半角),則(zé)M點的坐(zuò)標為:

計算時采(cǎi)用的最小ry值應略小於齒輪的有效工作部

圖1:齒形計算圖

分起始點的向徑(當rb>rf時取rb,當rb<rf時(shí)取rf);ry最大值應比齒輪頂(dǐng)圓半徑ra大2~10 mm。將ry從rmin至rmax均勻取值代入(rù)上式,就可以計算出(chū)齒形上各點的坐標。

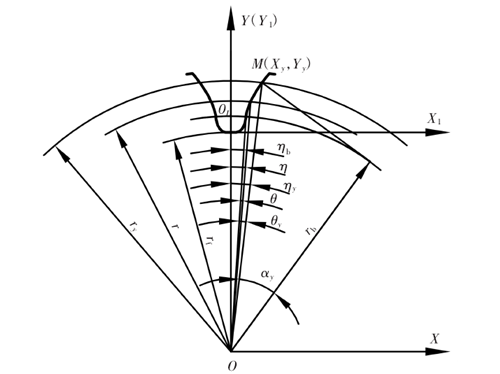

根據上述(shù)原理,利用計算機程(chéng)序,繪製出齒槽圖即銑(xǐ)刀齒形(xíng)圖(如圖3),選(xuǎn)取點標注(zhù)尺寸。

圖2:銑刀齒(chǐ)形圖

最後設計銑刀盤內(nèi)外徑尺寸:根據滾(gǔn)刀內孔直徑設計內徑尺(chǐ)寸,方便安裝;根據銑刀(dāo)盤齒數、滾刀外徑尺寸(cùn)和機床結構等因素來確定外徑尺寸。

1.2、刀具安裝間距確定

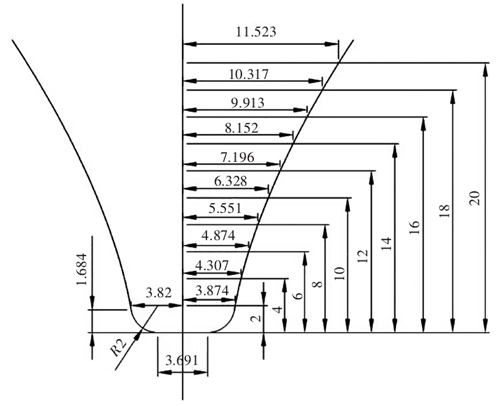

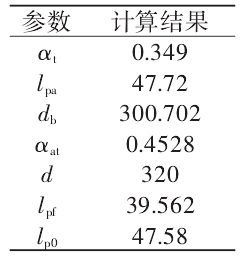

表1:刀具與零件參數

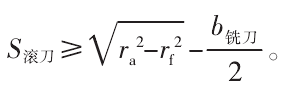

工件加工(gōng)時,先銑削去除大(dà)部分材料,再采用滾削使工件達到精度要求。因此滾刀和銑刀需要同時安裝在機床頭架上,為避免一把刀具切削時,另一把刀具與工件幹涉,需(xū)要先計算兩把刀具的安裝間距,刀具和零件參數如(rú)表1所示,計算示意圖如圖3所示。

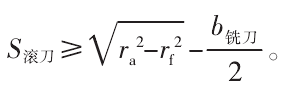

1)銑削時滾刀安裝 距 離 計算。銑齒加(jiā)工時,理論上銑刀盤中心線與零件中心線重合,銑刀齒頂到達極限位置(zhì)——齒輪齒根圓。由於滾刀和銑刀外徑(jìng)一樣大,此時滾刀與銑刀的間(jiān)隙距(jù)離 代入齒輪參數計算得出,滾刀最小安裝間距為53.864 mm。

代入齒輪參數計算得出,滾刀最小安裝間距為53.864 mm。

代入齒輪參數計算得出,滾刀最小安裝間距為53.864 mm。

代入齒輪參數計算得出,滾刀最小安裝間距為53.864 mm。

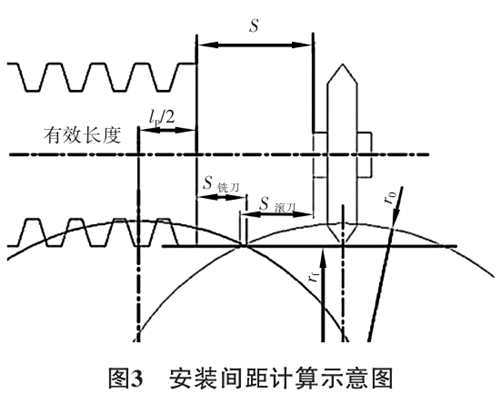

2)滾削時銑刀安裝間距計算。如果把滾刀切齒過(guò)程近似地視為齒條與齒輪的齧合過程,在滾刀的切入端,在齧合長度lp0以(yǐ)外的(de)滾刀刀齒雖不參加包絡齒廓的工作,但卻從齒輪毛坯的(de)齒(chǐ)槽中切(qiē)除金屬,如圖3所示。這部分必須有(yǒu)足夠的長度,否則將使開(kāi)始切入的刀齒負(fù)荷過重。因此,滾刀長度除了應包括包絡齒(chǐ)形所需要的長度外,還應包括開始切除金屬所必須的輪廓形成長度。由圖4可見,輪廓形(xíng)成長度大於齧合長度(dù),因此計算安裝(zhuāng)長度時,應以齧(niè)合長度計算。

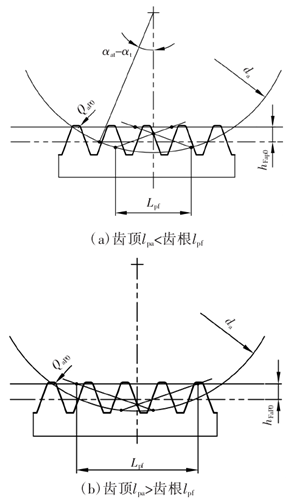

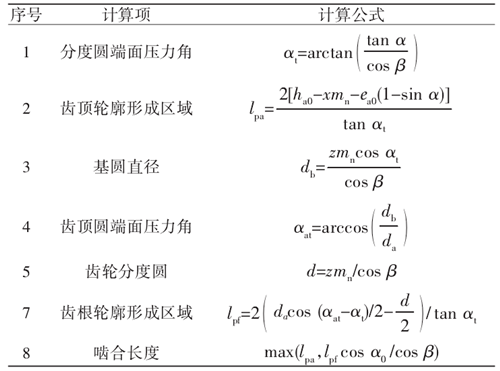

根據(jù)齒輪齧合中齒頂lpa位置或齒根 lpf位置中較大的間距,計算出齧(niè)合長度。圖5(a)表示齒頂lpa<齒(chǐ)根lpf,圖5(b)表(biǎo)示齒(chǐ)頂lpa>齒根lpf,並將其從滾刀法麵轉換到滾刀軸線(xiàn)平麵。

圖4:齒輪滾刀的(de)齧合長(zhǎng)度

圖5:齒輪齧合中齒(chǐ)頂位置或齒根位置

表2:齒(chǐ)輪(lún)滾刀的齧合長度計算步驟

計算結果(guǒ)如表3所示。

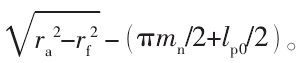

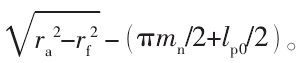

滾齒加工時(shí),為防止(zhǐ)邊齒包絡不出完整齒形,滾(gǔn)刀竄(cuàn)刀πmn/2的距離,滾(gǔn)刀偏移πmn/2+lp0/2與(yǔ)零件中(zhōng)心線重合,滾刀齒頂到達極(jí)限(xiàn)位置—齒輪齒根圓,此時銑刀與滾刀間隙距離S銑刀≥ 代(dài)入齒輪參數計算,得(dé)出銑(xǐ)刀最(zuì)小安裝(zhuāng)間距為37.5 mm。

代(dài)入齒輪參數計算,得(dé)出銑(xǐ)刀最(zuì)小安裝(zhuāng)間距為37.5 mm。

代(dài)入齒輪參數計算,得(dé)出銑(xǐ)刀最(zuì)小安裝(zhuāng)間距為37.5 mm。

代(dài)入齒輪參數計算,得(dé)出銑(xǐ)刀最(zuì)小安裝(zhuāng)間距為37.5 mm。表3:齒輪滾刀的齧合長度計算結果 mm

3)安全安裝間距(jù)。最小安裝間(jiān)距取max(S滾刀,S銑刀),並考慮到頭架全長375 mm,滾刀+銑刀長度(dù)=270 mm,選取安全安(ān)裝間距S=80 mm。

2、花鍵滾銑複合試驗分析

2.1、銑削能力和銑削精度驗證

為檢驗銑削(xuē)的對中情況,給滾齒預留餘量(liàng),同時(shí)檢(jiǎn)查(chá)銑刀盤的製造精度,根據刀(dāo)具性能設計銑(xǐ)削試驗參數如下:線速度v=100 m/min,軸向進(jìn)給速度f=300 mm/min,進刀(dāo)深度ap=15 mm。

根據(jù)計量報告中左(zuǒ)右齒麵斜率偏差,計(jì)算並調整銑刀(dāo)相對零件中心位置,一般通過在機床(chuáng)程序(xù)中調整(zhěng)刀盤Y軸位(wèi)置來進行補(bǔ)償。

2.2、銑削(xuē)深度的確定

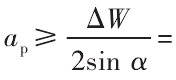

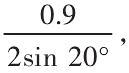

根據計量報告,結合滾刀(dāo)對中(zhōng)誤差,需要給滾齒留公法(fǎ)線0.9 mm的安全餘量。因此滾削深(shēn)度

即不小於1.316 mm。

即不小於1.316 mm。

即不小於1.316 mm。

即不小於1.316 mm。 通過花鍵(jiàn)齒根圓和齒頂圓計算出全齒高17.2 mm,因此得到銑削最大深度為15.88 mm。結(jié)合參數輸入習慣和公法線進刀原則,確定銑削深度15.5 mm。

2.3、確定滾(gǔn)齒參(cān)數

根據工件材料和刀具(jù)材料(liào),結合最大切屑厚度和最大切削力的經驗公式計算,得出理論滾(gǔn)齒參數:線速度為40 m/min,軸向進給為0.6 mm/r。采用該參數加工,齒麵光亮,無(wú)積屑瘤、凹坑、拉毛等缺陷。

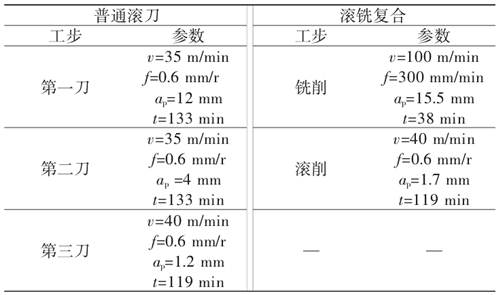

2.4、滾銑複合與硬滾加工效率對比

普(pǔ)通滾齒和滾銑複合工藝加工(gōng)參數和工時對比如表4所示。普通滾齒工藝的總切(qiē)削時間為385 min,滾銑複合工藝的(de)總切削時間為157 min,采用滾銑複合工藝可提升加工效率約60%。

表4:滾銑複合工藝參數對比

3、結語

本文針對熱後花鍵(jiàn)硬度(dù)高,普通硬(yìng)滾加工(gōng)易產生齒麵凹坑(kēng)、拉(lā)毛等質量問題,通過改進加工方式,設計成型銑刀和滾銑複合工藝(yì)參數進(jìn)行試驗驗證,研究結果如下:

1) 滾銑複(fù)合加工(gōng)工(gōng)藝可顯著解決高硬度花鍵齒麵凹坑(kēng)、拉毛和滾(gǔn)刀崩刃等質量問題;

2)采用滾(gǔn)銑複合加工工藝,高硬度花鍵加工效率可提升1倍以上。

受高速(sù)鋼滾刀切削速度和進給量的限製,銑齒後的滾削效(xiào)率仍然較低,刀具磨損較快。因此,後續可選用硬質合金滾刀,進一步提高加工效率,穩定零件加工質量(liàng)。

投稿(gǎo)箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行(háng)業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承(chéng)出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能(néng)源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年(nián)9月(yuè) 新能源汽車(chē)銷量情(qíng)況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產(chǎn)量數據

博(bó)文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控(kòng)機床何去何從(cóng)?

- 中(zhōng)國的技術工人都去哪裏了?

- 機械老(lǎo)板(bǎn)做了十多年,為何(hé)還是小作坊?

- 機械行(háng)業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代(dài),少談點智造,多談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數(shù)控車床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋加工方法(fǎ)及工裝設計

- 傳統(tǒng)鑽削與(yǔ)螺旋(xuán)銑孔加工工(gōng)藝的(de)區別