淺談數控車四方刀架拆裝維(wéi)保措(cuò)施

2020-12-1 來源: 連雲港工貿高等職業技術學校 作者:金玉

摘要:四方刀架在數控車床(chuáng)中是最常用(yòng)的換刀裝置,各種不同用途的刀具均可(kě)安裝在刀架上通過刀架旋轉、定位和分度,在經濟型數控車床上實現精(jīng)確換刀。由於該種刀架在企業(yè)中應用廣泛(fàn),刀架的拆裝維保很重要(yào)。本文針對數控車四方刀架(jià)拆裝維保中遇到的部分問題進行了分析整理(lǐ)。

關鍵詞:自動換刀裝置;霍爾(ěr)元件;裝配

回轉刀架在數控車床中是比較典型的換刀裝置,常用的類(lèi)型有六角刀架、四(sì)方刀架,即在刀架上(shàng)可以裝有(yǒu)四把(bǎ)或(huò)更多刀(dāo)具。回轉刀架根據刀架回轉軸與安裝(zhuāng)地麵的相對位置分(fèn)為臥式刀架和立式刀(dāo)架兩種,其中(zhōng)立式刀架回轉軸是垂直於機床(chuáng)主軸,多用在經濟型(xíng)數控車床中,以徑(jìng)向裝刀為主;臥式刀架回轉軸是平行於數(shù)控車床主軸,可以在徑向與軸向安(ān)裝刀具。四方刀架有四個刀位可供安裝刀具,四方刀架每當刀具轉過 90 度時,刀架變換一個刀(dāo)位,但四方刀架回轉及刀位定為選擇是由(yóu)數控係統(tǒng)指令(lìng)控(kòng)製實現。數控車床刀架(jià)動作順序是:刀架抬(tái)起、刀架轉位、刀架定位和夾緊。主要組成有:電動(dòng)機;渦輪軸;聯軸器;刀架底座;蝸輪絲杠;粗定位盤;球頭銷;刀架體;轉位套;發(fā)信體(tǐ);檢測體座;粗定位銷;檢測體;螺母。

當(dāng)數(shù)控係統執行換刀指令時,刀架電動機通電啟動正轉,通過平鍵套筒聯軸器(qì)驅動蝸杆軸(zhóu)進行轉動,帶動蝸輪絲杠跟隨旋轉。與渦輪絲(sī)杠配合零件是具有內螺紋的刀架體內孔,與渦輪絲杠進行螺紋旋合配合。刀架中心軸外圓與蝸輪絲杠組成(chéng)滑動配合,在刀(dāo)架旋轉選刀時,中心軸固定不動,蝸(wō)輪絲杠(gàng)圍繞中心軸旋轉。當渦輪進行旋轉時,由(yóu)於刀架體上(shàng)的端(duān)麵齒和刀架底座(zuò)處於齧合(hé)狀態,而且渦輪絲杠在軸向固定不動(dòng),刀架體隨著螺旋(xuán)運(yùn)動向上抬起(qǐ)。當刀架體抬至相(xiàng)應距離後,端麵(miàn)齒相繼脫開。蝸輪絲杠(gàng)與轉位(wèi)套采用銷釘連接(jiē),隨蝸輪絲杠轉動,當端麵(miàn)齒完全脫開後,轉位套正好在水平麵內轉過一定角度,在彈簧彈力作用(yòng)下(xià)將(jiāng)球(qiú)頭銷推入轉位套槽中,帶動刀架體跟隨旋(xuán)轉。檢測體跟隨刀架體轉動同時轉動,當程序指定的刀位信號(hào)轉到位時,在彈簧彈力的(de)作用下將定位銷推入粗定位盤中進行(háng)粗定位,同時鐵磁檢測(cè)體觸發霍爾傳感器導通,數控係統得到信號後改變電動(dòng)機(jī)通電相序(xù)反轉,由於定位銷與粗定位槽的作用,刀架(jià)體不能反向轉動,使其(qí)在位置上螺旋落(luò)下,從而使刀架體和刀架底座上的端麵(miàn)齒齧合,實現(xiàn)刀架(jià)精確定位。電動機繼續反轉鎖(suǒ)緊刀具,隨著鎖緊力的增大,電動機轉矩在不斷增大,達到一定值時,傳(chuán)感器(qì)發出控製信號,數控係統接收到信(xìn)號後控製電動(dòng)機停(tíng)止轉動。刀(dāo)架(jià)譯碼裝置由檢(jiǎn)測體、發信盤組(zǔ)成,發信盤負責發處刀位信號,檢(jiǎn)測體負(fù)責位置刀架實際轉動判斷。

1 、刀架拆卸

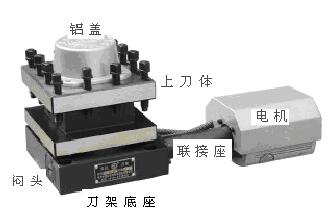

(1)在刀架正常情況下刀架(jià)是鎖緊狀態,因此要先鬆開(kāi)刀架。用一字螺絲刀拆開與電機相對麵的悶頭螺母,並將內六角扳手通過悶頭孔(kǒng)插入(rù)絲杠端部內六角槽內,將扳手順時針轉(zhuǎn)動,使得蝸杆進行順時針轉動,從而(ér)鬆開離(lí)合盤,其外形結(jié)構如圖 1 所示。

圖 1 刀架外形

(2)拆卸刀架(jià)鋁蓋。利用內六角扳手先(xiān)對稱依次鬆開緊固鋁蓋的螺絲,然後在(zài)徹底拆卸掉螺絲。在取下鋁蓋之前,要先(xiān)把鋁蓋周邊的雜(zá)物和切削(xuē)液等清理幹淨(jìng),以防不甚落入刀(dāo)架體內部。接著取下鋁蓋,注意保護好鋁(lǚ)蓋下端的防水密封墊圈。

(3)拆卸發信盤。首先用對應型號(hào)的(de)十字螺絲刀鬆開發(fā)信盤上緊固信號線的螺釘,取下信(xìn)號線。接著用(yòng)扳手鬆開中心(xīn)軸頂端緊固螺母,取下發信盤即可。如圖 2 所示。

圖 2 發(fā)信體

(4)利用十字(zì)螺絲刀斜(xié)對著大螺母上凹(āo)圓巢,用橡膠錘適當擊打十字螺絲刀尾部,要對稱著敲擊,將大螺母(mǔ)敲擊鬆動,然後把(bǎ)螺母旋下來,接著(zhe)輕(qīng)輕(qīng)取下止退圈,再把中心軸上鍵(jiàn)從鍵槽上取下(xià),接著取出軸承。要求按順序擺(bǎi)好,不得隨意擺放。

(5)利(lì)用工(gōng)具對稱鉗住離合盤邊緣,提升離合盤並取出,然後將離合銷即球頭銷(xiāo)和彈簧取出,並依次擺好。不得出現圖 3 所示(shì)情況(kuàng)。

圖 3 不規則(zé)擺放

(6)用工具夾持反靠銷,通過手動操作盤動上刀體進行逆時針轉動,一直旋(xuán)轉至(zhì)上刀體從螺杆分離為止,接著取(qǔ)下上刀體。如圖 4 所示。

圖(tú) 4 上刀體

2、 清洗零件與(yǔ)裝配

附著在機械零件上的油汙主(zhǔ)要由灰塵雜質與油等混合物形成。該油的特點是不(bú)易溶於水(shuǐ),如各種礦物油、潤滑油等,但是易溶於一些有機溶劑。因此,在(zài)去(qù)除此類油汙時通常采用電(diàn)化學清洗法。常(cháng)見的清洗液為以下兩種:溶(róng)劑(jì)型清洗劑和水基型清洗劑。清洗方(fāng)式常見(jiàn)有兩種:人工清洗和機械清洗。常用清洗方法有:擦洗(xǐ)、加熱清洗、噴洗、超聲清洗、振動清洗這五(wǔ)種方法。

擦洗:將機械(xiè)零件浸入裝(zhuāng)有適量零件清洗劑的容器中,用毛刷刷洗或棉(mián)紗擦洗(xǐ)。擦洗操作方便簡單且設備要求低,但是清洗效率低,隻對單件小(xiǎo)批小型配件清洗(xǐ)適用。注意:一般情況下不(bú)宜采用汽油作為清洗(xǐ)液,因為它有溶脂性,會(huì)對人體健康造成損害且汽油易(yì)燃易(yì)爆,易發生火災危險(xiǎn)。

加熱清洗:將配置好的清洗液與零件共(gòng)同放入用鋼板焊製(zhì),且具有合尺寸適的清洗池中(zhōng),用配套的熱源將其加熱至80 ~ 90℃,浸潤 3 ~ 5min 即可(kě)完成清洗。

噴洗:將具有一定壓力和溫度的清洗劑(jì)噴(pēn)射至(zhì)零件表麵進行清洗油汙。此(cǐ)方法效果明顯,清洗效率高,但是所需設備比較(jiào)複雜,僅對清洗形狀不太複雜的零件適合,而且零件表麵有嚴重油汙(wū)。

振動清(qīng)洗:將要清洗的零件放在振動清洗(xǐ)機的清洗架上(shàng)或清洗籃裏,接著將清洗(xǐ)架或(huò)清洗籃(lán)完全浸(jìn)沒在清洗液中,利用清洗機產(chǎn)生的模擬(nǐ)人工振動來漂涮,結合清洗液(yè)化(huà)學作用達到去除油(yóu)汙目(mù)的(de)。

超聲清洗(xǐ):將零件放(fàng)入已配置清洗溶液的清洗槽中,利用超聲波(bō)振蕩與清洗(xǐ)液化學反應共同作用於機械零件,達到去除機械零件(jiàn)上(shàng)油汙目(mù)的。

由於單個四方刀架拆卸下來的(de)零件屬於小(xiǎo)批量(liàng)零件,因此選用煤油作為清洗液,將從刀(dāo)架上拆下的零件(jiàn)浸泡在清洗液中,用紗布進行擦洗。擦(cā)洗完之後將零件按(àn)順序擺放在幹淨的紙上,以防(fáng)止再次被汙染。在(zài)清洗完成之後進行裝配,裝配順序按(àn)拆卸反順序進行即可。裝配完成之後對刀架進行檢查。利用數控(kòng)車床進行選刀操作,查看刀架能否輕鬆實現選刀過程即刀架抬起、刀架轉位、刀架定位、刀架鎖緊。若無法正常實現(xiàn)該功能,則說明在裝配過程中存在問題,必須(xū)從新拆卸一邊在從新裝配,直至問題解決。

3 、刀架(jià)維護

(1)正常上班期間,要做到每天上下班之前清掃數控車床刀架,將散落在刀架表麵上的灰(huī)塵、切屑(xiè)和切削液進一步清洗幹淨,並將刀架上(shàng)刀(dāo)具按正確流程拆卸下來(lái)擺放到合適的位置,保持(chí)刀架的幹淨整潔,提高刀架的壽命。

(2)在正常加工間隙要及時清理刀架體上的異物,如切屑等,防(fáng)止其在數控車床正常換刀抬刀過程中通過縫隙進入刀架內部,在(zài)刀架(jià)內部卡住機械部件使刀架運行阻力增大,刀架運轉不暢,甚至影響刀架(jià)定位(wèi)精度,進而音響數(shù)控車床加(jiā)工精(jīng)度;或者在刀架內部增加內部機械零件之間摩擦力使得刀架內部結(jié)構發生嚴重磨損,嚴重(chóng)者縮短刀架壽命。

(3)嚴禁超負荷(hé)使用。這有兩層含義(yì):首先,數控車床加工工件時(shí)的加工參數要選(xuǎn)用合適(shì)的(de)值,不能為了趕進度或者提高效率選用過(guò)大的(de)切削參數,導致刀架受到過大的進給力(lì),使得刀架機械零(líng)部件發生變形,甚至發生斷裂;其次,在選用加工刀具時要(yào)選擇(zé)合適的刀具,不能選擇過重過大過長的刀具,避免刀具在旋(xuán)轉選(xuǎn)刀時發生一係列事故,如刀具過長在換到過程中發生碰撞,刀具(jù)過(guò)大過重導致刀架(jià)慣性增大,不(bú)利於(yú)刀架(jià)快速啟停,容(róng)易導致刀架過衝,甚至損壞機械部件。

(4)嚴禁撞擊(jī)、擠壓通往刀架的連接導線,其(qí)中通往刀架的連接導線分成兩類:信號線和動力線。信號線為刀架24V 刀位信號相關線路,一但被擠壓撞擊(jī)破壞則會導致刀(dāo)位信(xìn)號不正常,使得刀架不能正常工作,甚(shèn)至(zhì)發生短路。動力線為刀架(jià)電動機(jī)的 380V 三相交流電(diàn) , 若(ruò)被破壞則會導致刀架電機發生缺相,甚(shèn)至完全無法通電,使得刀架電機不能正常(cháng)工(gōng)作,從而導致刀架不(bú)能正(zhèng)常(cháng)工作。

(5)減少刀架被間(jiān)斷撞擊即斷續強力切(qiē)削的機會。在加工過程中斷續強力切(qiē)削會使在切削過程中刀架受到不連續較大衝擊力,使得刀架機械零部件受力變形,從而影響刀架的機械精度(dù),甚至發生機械斷裂損壞刀架。

(6)保(bǎo)持(chí)刀架機械部件良好的(de)潤滑。刀架(jià)內部的潤滑是采用潤滑脂,通(tōng)過潤滑減少刀架內部的摩擦阻力減輕磨損,使得刀架在(zài)工作過程中機械(xiè)部件保持良好的狀態,延長刀架的(de)使用壽命(mìng),以及保持良好的精度。

(7)在數控加工過程中,盡可能(néng)減少使用具有腐蝕性冷(lěng)卻液,若是不可避免要使用,必須在加工完工件之後進行(háng)及時清理,下班之前應及時擦拭塗油,以防止其緩慢滲透進入刀架內部,對刀架內部機械部件產(chǎn)生腐蝕損壞機械零件。

(8)在調整刀架預緊力(lì)過程中,要將預緊力的大小調節到合適位置(zhì),防止預緊力(lì)過(guò)大導致刀架無(wú)法轉動或者運(yùn)裝阻力過大,增加刀架電機負載影響(xiǎng)電機壽命。

(9)不定(dìng)期檢查刀架相(xiàng)關連線、傳感器元件盤即發信盤、磁鐵(tiě)。通過檢查(chá)防止連接線破損,影響信號穩定;防止發信盤螺母聯接鬆動,從而引起(qǐ)刀架的越位過(guò)衝或轉不到位;防止磁鐵去磁,不能夠提供足夠的磁場去觸發發信盤(pán)中的傳感器元件發出相應的控製信號。

(10)對於經(jīng)常進行強力切削的數控車刀架,要定期檢查刀架內部機械零件的配合是否(fǒu)緊固,有無鬆動(dòng)現象,若是有鬆動跡象則要及時進(jìn)行緊固,否則容易引起刀架不能正常鎖緊,定位精度不夠的故障,而(ér)且容易引起應力集中,導致某些零件過早損壞斷(duàn)裂。

(11)定期檢查刀架(jià)內部相關鎖緊(jǐn)機(jī)構零件(jiàn),如(rú)後靠定位銷、彈簧、後靠棘輪等,檢查這些零件潤滑及磨損情況,是否潤滑良好,磨損是否在正常範圍(wéi)內,防止由於這些原因引起鎖緊機構不起作用,甚至造成機械卡死。

4、常(cháng)見故障診斷

4.1 刀架不動

機械方麵:調整(zhěng)四方(fāng)刀架時預緊力過大。當把內六角扳手通(tōng)過悶頭孔插入蝸杆端部並且手動旋轉鬆開時比較吃力,而且調整後能完成選刀動作,但完成換刀之後刀架仍出現上述(shù)問題。通過故障現象可判斷為(wéi)刀架預緊力過大導致刀架不能轉動,可通過拆開(kāi)刀架將大(dà)螺母向上旋出一些,然後再測試直至能輕鬆完成選(xuǎn)刀動作過程。

刀架(jià)內部(bù)機械零(líng)件某種原因卡死。當用(yòng)內六角扳手通過(guò)悶頭孔插入蝸杆端部轉(zhuǎn)動蝸杆時,使勁也轉不動,可(kě)判斷為某個機械零件在某個位(wèi)置卡死。

第一,檢查鎖緊裝置中反靠定(dìng)位銷是否(fǒu)卡在反靠棘輪槽內,若卡在棘輪(lún)槽內,則需將反棘輪與螺杆連(lián)接銷孔相對轉過一定角度(dù)再打孔(kǒng)連接;

第二,檢查中軸(zhóu)螺(luó)母(mǔ)是否鎖緊力過大,如若螺母鎖緊力(lì)過大,應對器重新調整;

第三(sān),檢查是否由潤滑效果不(bú)良造成轉動時零件研死,則(zé)應(yīng)將刀架拆(chāi)開對相(xiàng)關(guān)零件進行潤滑處理。

電氣方麵:電動機供電相關回路(lù)不通斷路,刀架電機無法(fǎ)得電轉動。檢查熔斷器溶芯是否熔斷,檢查電源(yuán)開關觸點接觸是否正常,檢查開關閉合位置是否正確。借助萬用表檢測電容電壓(yā)是否

在(zài)正常範圍內。可以通過更換保險,調整開關閉合位置,更換開關等(děng)相應(yīng)措施來(lái)一一排除。另(lìng)外,電源(yuán)不通還要考慮刀架電動機相關控製線路是否斷路,刀架內部線路是否斷路,霍爾元(yuán)件位置是(shì)否(fǒu)正確。電機供電正常,電機由震動聲但刀架(jià)不轉,可判斷為電機通電相序錯誤,通過變換相序排除。手動方式(shì)換刀正(zhèng)常(cháng),數控係統控製方式不換刀。這應重點檢查數控係統(tǒng)與(yǔ)刀架控製器接線(xiàn)、數(shù)控係統 I/O 接(jiē)口及刀架到位控製信號,通過(guò)一一排除解(jiě)決問題。

4.2 刀架連續旋轉不停,提示選刀失敗

刀架能轉動(dòng)說明機械方麵無故障,故(gù)障主要(yào)存在於電氣控製(zhì)方麵。檢查刀位信(xìn)號是(shì)否觸發,若刀位信號沒有觸發,則是發信盤故障。檢查鐵(tiě)磁檢測頭是否(fǒu)損(sǔn)壞,發信盤接線(xiàn)是否斷路(lù)或者(zhě)接(jiē)觸不良或(huò)漏接,針對其(qí)信號回路中的(de)繼電器、霍爾元件以及接線情況進行故障排除。若僅某號刀不能定(dìng)位,一般是該號刀位信號線斷路所至。

4.3 刀架過衝或不到位

刀架(jià)發生過衝一般由機械原因導致,主要是後靠(kào)裝置定位(wèi)不可靠。檢查後靠定位銷是否靈活,彈簧是否疲勞損壞,潤滑(huá)是否正常。應(yīng)通過改善(shàn)潤滑等措施修複定位銷靈活性或更換複位彈(dàn)簧。檢查(chá)蝸(wō)杆與後靠棘輪連(lián)接是否正常(cháng),若斷開則需更(gèng)換連接銷。若仍出現過衝現象,則可能是刀具過重,應更換定位銷(xiāo)彈簧或更換輕(qīng)刀具。刀(dāo)架旋轉不到位(wèi),甚(shèn)至中途突然停止,主要(yào)是發信盤相關霍爾元件與鐵(tiě)磁檢測頭位置(zhì)錯位。應調整發信(xìn)盤中(zhōng)霍爾元件與鐵磁檢測頭(tóu)相對位置並牢靠固定。

4.4 刀架不能鎖緊

該故障應(yīng)檢查鎖緊開關位置是否有偏差,若是該原因(yīn)則(zé)調整位置(zhì)至正常即可。用萬(wàn)用表檢查其(qí)對應回路(lù)中繼電器是否正常。若仍(réng)不能(néng)排除,則應考慮刀架內部機械零件配合是否正常。或有碎屑卡在內齒盤上造成鎖緊不牢而影(yǐng)響鎖緊(jǐn),則應調整機械並清(qīng)洗相關零件。

5、結語(yǔ)

四方刀架作為經濟型數控車常見的自動換刀裝置,在各企業(yè)中應用最(zuì)為(wéi)廣泛,對於四(sì)方刀架的維護非常有必要。在正常(cháng)運裝的情況下(xià),可(kě)以有效的改(gǎi)善數控車(chē)床精度,保證零(líng)件加工精度,提高企業生產效率,利於企業成本(běn)的控製。因此,四方刀架(jià)的(de)拆裝與維(wéi)保具有非常典型意義(yì)。四方刀架拆裝(zhuāng)隻要(yào)按照步驟進行即可,但是要注意在拆除(chú)和安裝過程中避(bì)免對(duì)零部件的損壞以及丟失,要按照一定順序(xù)進行擺放零件。

維護過程中同樣要注意避免二次損壞,要小心對待每個零件,潤滑油要選擇合適的產品才能達到潤滑效果。在維修過程中要根據故(gù)障現象進行判(pàn)斷故障原因,不能盲目下手進行暴力拆解。因此,四方刀架在維護拆裝時要按工(gōng)藝要求做,才可以既高效又正確無誤的完成。

投稿箱:

如果您有機(jī)床行業、企業(yè)相關新聞(wén)稿(gǎo)件發表,或進(jìn)行資訊(xùn)合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業(yè)相關新聞(wén)稿(gǎo)件發表,或進(jìn)行資訊(xùn)合作,歡迎聯(lián)係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量(liàng)數據

- 2028年8月(yuè) 基(jī)本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多