影(yǐng)響活塞鑄鐵環槽加工質量的因素

2020-4-8 來源: 濱州渤海(hǎi)活塞有(yǒu)限公司(sī) 作者:趙慶陽,翟可(kě)芬(fēn),李(lǐ)成(chéng),吳思翰

摘(zhāi)要 :發動機對活塞鑄鐵環槽加工質量不斷提出(chū)新要求。影響活塞環槽加工質量的因素主要是機床、夾具(jù)、刀具(jù)、加工參數等。對這(zhè)些影響因素(sù)進行了係統而詳細的分析,可為實際生

產提供指導(dǎo)。實踐證明,在生產過程中,隻要將機床精度、夾(jiá)具精度、刀具質量、加工(gōng)參數(shù)等控製在適合的範圍(wéi)內,就能保證活塞鑄鐵(tiě)環槽的加工質量達到相應的技術要求。

關鍵詞: 活塞 鑄鐵環槽 加工質量 機(jī)床 夾具 刀具

0 引言

隨著(zhe)內燃機技術的不斷發展,發動機對活塞環槽使用壽命的要求越來越高[1]。與之(zhī)相適應的(de)高(gāo)性(xìng)能發動機活塞耐磨鑄鐵環槽的機械加工質量要求也進入了一個新的(de)階段。比如初期耐磨鑄鐵環槽(cáo)的表麵粗(cū)糙度要(yào)求為 Ra 1. 25 μm,現在有(yǒu)的活塞品種要求為 Ra 0. 63 μm,甚至提出了要達(dá)到 Ra 0. 4μm 的更高要求; 環槽側麵(miàn)的平麵度要求原(yuán)來為0. 015 mm,現在已要求提高到 0. 01 mm 等。為進一步提高活塞耐磨鑄鐵(tiě)環槽的加工質(zhì)量,需對活塞的機(jī)械加(jiā)工過程進行係統研究,通過理(lǐ)論與實踐相結(jié)合的方式,找到影(yǐng)響活塞鑄鐵環槽加(jiā)工質量的因素,才能找到適合(hé)的解決辦法,達到進一步提升活塞鑄鐵環槽加工質量(liàng)的目的。

1 、鑄(zhù)鐵(tiě)環槽的加工(gōng)質量要求

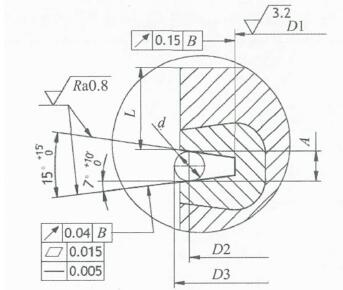

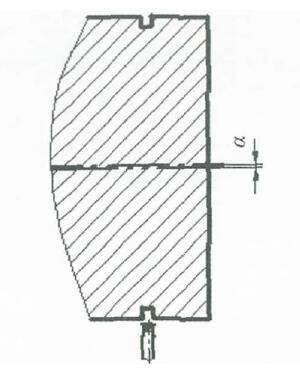

鑄鐵環槽的加工(gōng)質量要求一般如圖 1 所示。其中,尺寸精度要求包括槽側麵到活塞頂麵的軸向(xiàng)距離 L,環槽的槽(cáo)底(dǐ)直徑 D1,環(huán)槽寬度 A,雙梯形環槽 2 側麵間(jiān)的角度等; 形狀精(jīng)度要求包括槽側(cè)麵的平麵度要求,槽側麵的徑(jìng)向直線度等; 位置精度要求包括環槽側(cè)麵相對活塞軸線的圓跳動度要求(qiú),環槽底麵相對活塞軸線(xiàn)的圓跳動(dòng)度要求等; 表麵質量要求包括環槽側(cè)麵的表麵粗糙度,一般要求不大於Ra 0. 8 μm,有的高性能活(huó)塞要求不大於 Ra 0. 4μm,環槽底麵的表麵粗糙度要求不大(dà)於 Ra 3. 2μm。鑄鐵環槽的加工質量與發動機的(de)使用性能密切相關。有關資料研究表明,如果鑄鐵環槽加工質量不合格,發動機會產生(shēng)機油耗高、漏氣量大等質量問題; 嚴重時,會在(zài)鑄鐵環槽與活塞鋁機體粘合部位產生裂紋或斷裂現象,如果發動機長時(shí)間運轉可能導致缸體損壞,造成 大 的 質量事故。

圖 1 鑄鐵環槽(cáo)加工質量要求

2、 鑄鐵環槽加工質量的影響因素(sù)

鑄鐵環槽的加工質量包括尺寸精度、形狀和位置精度、表麵粗糙度 3 個方麵的內(nèi)容(róng)。影響鐵環槽機械加工質(zhì)量的因素除鑄鐵材料本身外[2],主要是(shì)機(jī)床、夾具、刀具,以(yǐ)及加(jiā)工參數。

2. 1 機(jī)床影響

活塞環槽的加工一般是在臥式機床上進行的,臥式車床精度直接影(yǐng)響活塞(sāi)環槽(cáo)的加工質量。

2. 1. 1 對環槽槽底加工質(zhì)量的影響

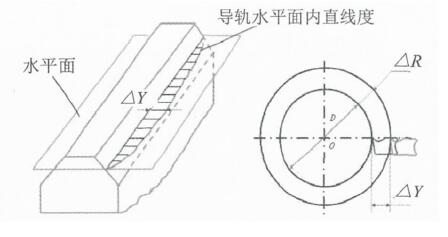

當臥式機床(chuáng)的導軌(guǐ)在水平(píng)麵(miàn)內存在直線(xiàn)度誤差為 ΔY 時,對(duì)活塞環槽的槽底直徑產生的影響如圖2 所示。當導軌的(de)直線度誤差 ΔY 為 0. 01 mm 時,理論上,環槽的槽底(dǐ)直徑在半徑方(fāng)向上的變化為ΔR = ΔY = 0. 01 mm。同時,由於定(dìng)位誤(wù)差的存在,活塞定(dìng)位夾具止口胎與活塞定位麵之間的配合在活塞直徑(jìng)方向上存在著間隙,在加工過程(chéng)中會導致活

塞的環槽底圓對活塞外圓中心的圓跳動產生較大的誤(wù)差。

圖 2 機床導軌水平(píng)麵內直線度誤差影響

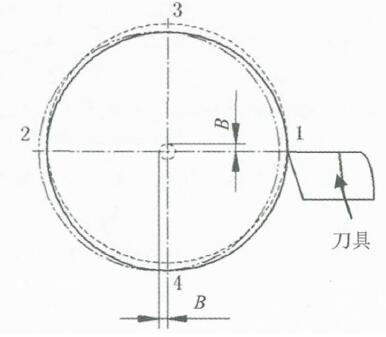

臥式機床影響活塞環(huán)槽底圓加工(gōng)精度的主要因素(sù)為機床(chuáng)主軸回轉誤差,即主軸徑向圓跳動,如3 所示。當主軸的最大徑向圓跳動量為 B 時,在活塞環槽底圓的 1 處和 2 處車削出的槽底圓與在 3 處和(hé) 4 處車(chē)削出的槽底圓直徑尺(chǐ)寸是一樣的,如圖 3中所(suǒ)示。圖 3 中實線表示 B 為 0 時(shí)的加工槽底圓,虛線和點劃(huá)線為主軸圓跳動為 B 時的環槽底圓移動的最大範圍,其槽底圓中心同樣會在以半徑為 B的(de)圓(yuán)內進行竄動,因此,會(huì)產生槽底圓對活塞外圓(yuán)中心的圓(yuán)跳動誤差 δ1。δ1的大小與主軸(zhóu)的徑向最大圓跳動量 B 的關係為 δ1= B。

圖(tú) 3 機床主軸回轉誤差影響

2. 1. 2 對環槽(cáo)側麵(miàn)加工質量的影響

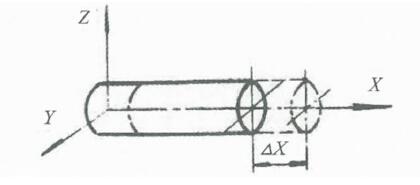

當加工機床(chuáng)的主軸發生軸向(xiàng)竄(cuàn)動時,會對活塞環槽的側麵加工產生一(yī)定的影響,如圖 4 所示。當主軸的軸向竄動量為 ΔX 時,會使環槽側麵產生(shēng)平(píng)麵度誤差 δ2,δ2與(yǔ) ΔX 間(jiān)關係為 δ2= ΔX。

圖 4 機床主軸軸向竄(cuàn)動影響

2. 2 夾具影響

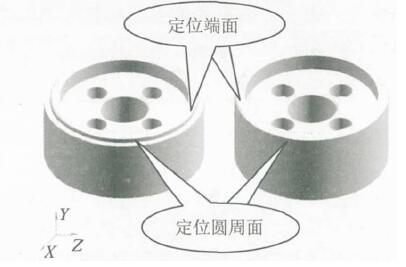

目前活塞生產(chǎn)主要以批量化加工為主。為能夠實現快速(sù)的(de)定位和裝夾,必(bì)須使用專用夾具。專用夾具的加工質量(liàng),及其與機床的(de)配合性能對活塞環槽的加工(gōng)質量有很大影響。為使活塞在臥式加工機床上有準確的位置,通常(cháng)利用定位止口胎作為連接(jiē)活塞零(líng)件與機床的(de)中間件。其基本(běn)結構因活塞設計(jì)結構的不同而異,一般采用如圖 5 所示(shì)的 2 種結構

形式。

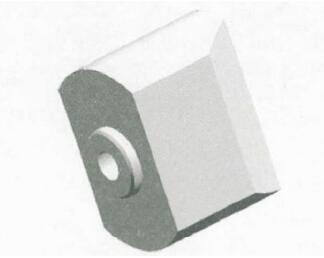

止口(kǒu)胎定位(wèi)原理是: 止口胎的定位端麵可限製活塞沿 Z 軸移動的自由度,及繞 X 軸(zhóu)和 Y 軸轉動(dòng)的自由(yóu)度; 定位圓周(zhōu)麵(miàn)可限製活塞繞 X 軸及 Y 軸轉動的自由度,故加工活塞環槽時,止口胎可限製活塞的 5 個自由度。活塞繞 Z 軸轉動的自由度則由(yóu)專用(yòng)定位塊(kuài) ( 如圖 6 所示) 來完成。同時,定位塊在(zài)加工過程中起傳遞扭矩的作用(yòng),可帶動活塞與機床主軸(zhóu)一起旋轉。活塞的(de)夾緊方式采用氣動壓力夾(jiá)緊,萬向(xiàng)頂盤連接(jiē)在(zài)機床的尾座(zuò)部分。當活塞定位(wèi)完成後(hòu),在活(huó)塞頂部用頂盤施加適合的夾緊力來實現夾緊,使活塞在旋轉加(jiā)工時不會發生較(jiào)大的位置變化。

圖 5 止口胎結構

圖(tú) 6 定位(wèi)塊

工件的定位基(jī)麵和定位元(yuán)件的限位基麵的集合稱為定位副。活塞與(yǔ)其定位元件之(zhī)間的定位誤差有: 活塞與止口胎之間定位端(duān)麵產生(shēng)的誤差(chà),活塞與止口胎之間定位圓周麵產生的誤差,撥塊產生(shēng)的誤差。其產生機理如下(xià)。

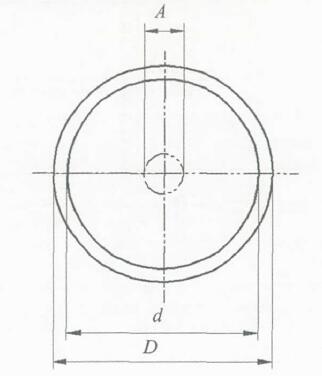

2. 2. 1 定(dìng)位端麵的誤差

當設計的活塞定位端麵與止(zhǐ)口胎(tāi)的定位端麵接觸為整圓周時(shí),基於基孔製設計的原則,假設(shè) 2 圓間存在間隙時,如圖 7 所示,D 為活塞(sāi)定位圓直徑,d 為止口(kǒu)胎限位圓直徑,活塞的定位(wèi)圓中(zhōng)心在雙點劃(huá)線圓直徑 A 的範圍內變動,則 A 的最大值為:

式中,Dmax為活塞定位圓的(de)最大直徑,dmin為止口胎(tāi)限位圓的的最小直徑(jìng),TD 為活塞定位圓的基準公(gōng)差,Td 為(wéi)止口胎限位圓的基準公差,Xmin為活塞(sāi)定位圓與止口(kǒu)胎(tāi)限位圓間的最(zuì)小間隙。

圖 7 圓周接觸(chù)定位誤差

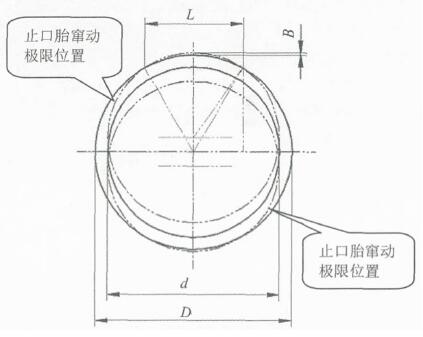

活塞加工時,A 的大(dà)小會直接反映為(wéi)活塞環(huán)槽底圓相對活塞外圓中心(xīn)的圓跳動值的多少。有時受活塞結構影響(xiǎng),活塞的定位端麵隻(zhī)能設計為局部(bù)圓周端麵。在(zài)此情況下,活塞端麵的圓周(zhōu)方向上會存在長度為 L 的開口間隙,此時活塞的定位圓端麵在徑向會有如圖 8 所(suǒ)示的徑(jìng)向竄動量(liàng) B。

圖 8 局部接觸定位誤(wù)差

2. 2. 2 定位圓周(zhōu)麵(miàn)的誤差

當活塞的定(dìng)位圓周麵與止口胎的限位圓周麵在活塞軸(zhóu)向接觸麵較少(shǎo)時,在活塞重力及切削力的影響下,活塞會產(chǎn)生一定的(de)傾斜角度 α (如圖(tú) 9 所示(shì)),從而(ér)使活塞環槽側麵對活(huó)塞軸線的垂直度產生一(yī)定的加工誤差。此加工誤差的(de)大小與活塞(sāi)環槽(cáo)側(cè)麵到定(dìng)位端麵的距離、活塞外徑及傾斜角(jiǎo)度 α有關。

2. 2. 3 定位塊的誤差

圖 9 活塞傾斜示意圖

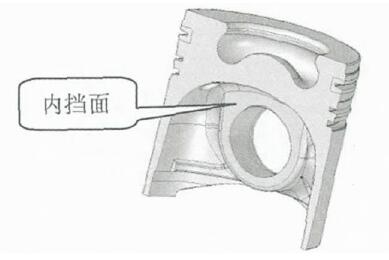

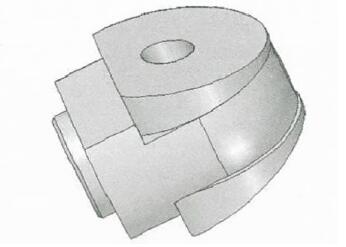

采(cǎi)用圖 6 所示的整體式定(dìng)位塊撥轉活塞內檔(dàng)麵(如圖 10 所示) 時,由於內擋麵對活塞中心存在(zài)對稱度誤差,實際(jì)加工時定(dìng)位塊與活塞內檔麵僅能單邊(biān)線接觸(chù)。加工時,在切(qiē)削力作用下活塞易產生徑向竄動,影響環(huán)槽的加(jiā)工精度。同時(shí),在實際加工過程(chéng)中為實現一定的(de)加工效率,活塞的安裝采用非定向裝夾方式進(jìn)行,因而不能保證定位塊與活塞內檔麵接觸位置的一致(zhì)性,從(cóng)而造成活塞質量一致性較差。為此,采取改進措施,將整體式定位塊(kuài)改成浮動式定位塊,如圖(tú) 11 所示。浮動結構可實(shí)現定位塊沿活塞徑向上下浮動,解決了活塞外圓中心與定位塊中心不重(chóng)合的問題; 並實(shí)現定位塊與(yǔ)活塞內檔麵間的雙邊接觸,有效降低了定位夾具(jù)對環槽加工精度(dù)的影響,並能較好地保證活塞質量的一致(zhì)性。

圖 10 活塞內擋麵

圖 11 浮動式定位塊

2. 3 刀具(jù)影響

隨著切削技術的進(jìn)一步發展,目前在我(wǒ)國已普遍采用聚晶立方氮化硼 (PCBN) 刀具加工活塞鑄鐵環槽。PCBN 材料具有硬度高、耐磨、耐(nài)衝擊特點。一般(bān)情況(kuàng)下,一把 PCBN 刀(dāo)具能夠加(jiā)工 1 000多隻活塞。PCBN 刀具(jù)與早期使用(yòng)的硬質合金刀具相比,刀具的使用壽命顯著提高,同時也顯著提高了環槽表麵的加工質量(liàng)。

2. 4 加工參數(shù)影響

實踐表明,在活(huó)塞環槽(cáo)的加工過程中,加工參數對環槽(cáo)表麵粗糙度的影響較大。鑄鐵(tiě)環槽機械加工的加工參數主要是指機床(chuáng)主軸轉速、切削進給(gěi)量和切削深度。由於對活(huó)塞環槽表麵粗糙度要求不同,有(yǒu)的產品要(yào)求為 Ra 1. 25 μm,有(yǒu)的則要(yào)求 Ra0. 4 μm; 同時(shí),即使在同一機床上加工,即使(shǐ)表麵粗糙度(dù)要求相同,但(dàn)由於活塞結(jié)構不同,所需的加工參數也不盡(jìn)相同。因此,如何快速得到最(zuì)優的加工參(cān)數成為(wéi)現代化活(huó)塞加工中需(xū)重點解決的問(wèn)題。為了快速得到加工參數的最優組合,可應用六西格瑪管(guǎn)理工具的全因子試驗設(shè)計方法[3],結(jié)合以往的加工經驗數據,得出較合理的試(shì)驗數據組(zǔ)合來進行試驗,從而可以以較短的時間定出適合的加工參數(shù)。以我公司某產品為例 (如圖 1 所示),當環槽的槽底直徑 D1 為 105 mm,環槽(cáo)的寬度 A 為2. 2 mm,環槽總(zǒng)角度 15°時,經試驗得(dé)出當機床轉速為(wéi) 600 r/min,進給量為 0. 06 mm/r,軸向切削深度為 0. 15 mm 時,環槽表麵的粗糙度值(zhí)可控製在 Ra 0. 6 μm 內,滿足了產品的粗糙度技術要求。

3 、結論

影響活塞鑄鐵環槽加工質量的影(yǐng)響因素(sù)主要(yào)是機(jī)床、夾(jiá)具、刀具、加(jiā)工參數等,在(zài)實際的生產(chǎn)過程中,隻有將影響活塞鑄鐵環(huán)槽加工(gōng)質量的影響(xiǎng)因素給予充分(fèn)的考慮,並將機床精度、夾具精度、刀具質量等(děng)控製在適(shì)合的範圍之內,才(cái)能保證鑄鐵環槽的加工質量達到相應的(de)技術要求。同時隨著對活塞鑄鐵環(huán)槽加工質量要求的進一(yī)步提高,也對機床精度、刀夾具質量等提出了更高的要求。

投稿箱:

如(rú)果(guǒ)您有機床(chuáng)行業、企業相關(guān)新(xīn)聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如(rú)果(guǒ)您有機床(chuáng)行業、企業相關(guān)新(xīn)聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床(chuáng)產量數據

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博(bó)文選萃

| 更多