Tib2-B4C陶瓷刀具切削Inconel 718合金的切削(xuē)性能與磨(mó)損機製

2020-4-8 來(lái)源: 廣東工業大學機電工程學院 作者:譚大旺,郭偉明,吳利翔,曾令(lìng)勇,林華泰

摘要:采用熱壓燒結法製備了組成 (體積(jī)分(fèn) 數,下同)為80%TiB2-20%B4C(TB2)和 20%TiB2-80%B4C(TB8)的陶(táo)瓷並製(zhì)成刀具,分(fèn)別在切削速度(dù)為50 m·min-1和 150 m·min-1下 對Inconel 718合金進行切削(xuē)加工,研究(jiū)了陶瓷刀具的切削性能和磨損機製,並與 YG 硬質合金刀具(jù)的進行了對比。結果表明:TB2 陶瓷的抗彎強度和維氏硬(yìng)度均低於 TB8 陶(táo)瓷的(de),但斷裂(liè)韌度比TB8陶瓷的高約26%;在兩種切削速度下,TB2陶瓷刀具的(de)壽命最長,約為 TB8陶瓷刀具和 YG硬質合(hé)金刀具的2倍;TB2陶瓷刀具後刀麵(miàn)和刀尖的磨損機製主要為黏結磨損,邊界溝槽的形成機製主要為輕微崩刃和冷焊層剝落;TB8陶瓷刀具後刀麵和刀尖的磨損機製主(zhǔ)要為崩刃,邊界(jiè)溝槽的形成機製主要為崩刃(rèn)和冷焊層成片(piàn)剝落(luò)。

關鍵詞:TiB2-B4C 陶瓷;刀具;Inconel 718合金;切削性能;磨損機製

0 引言

鎳基高溫合金具有優異的高溫強度、化學穩(wěn)定(dìng)性、耐腐蝕性、抗(kàng)熱震性等性能,廣泛(fàn)應用於航空航(háng)天、能源(yuán)和(hé)化工等(děng)領(lǐng)域。Inconel 718合金是應用最為廣泛的一種鎳基高溫合金[1-3],該合金的(de)強度(dù)高、導熱係數小且易產生(shēng)加工硬化,屬於難(nán)加工材料[4-5]。在加工Inconel 718合金時,為了獲得(dé)較長的刀(dāo)具使用壽命和較低的(de)工件表麵粗糙度,除(chú)了要求(qiú)切(qiē)削(xuē)刀(dāo)具材料具有較高的硬度(dù)外,還要求其具有較高的強度、紅硬性、抗氧化性(xìng)、斷裂(liè)韌性和高溫化學穩定性等[6]。

目前,用於高(gāo)溫合金切削加工的刀具主要為(wéi)硬質合金刀具。但是硬(yìng)質合金(jīn)刀具的耐熱性較差,導致其切削速度很慢,無法滿足(zú)現代工業對加工效率的要求[7]。與硬(yìng)質合金刀具相比,陶瓷刀具的硬度更(gèng)高,紅硬(yìng)性和高(gāo)溫強度更好,加工高溫合金時的(de)切削速度(dù)更高且刀具(jù)壽(shòu)命更長(zhǎng)[8-9]。TiB2基陶瓷是(shì)一種新型刀具材料,具有高的熔點、高溫強(qiáng)度(dù)、硬度以(yǐ)及優異的耐磨性能,可用於 切削難加工 材 料[10-14]。SONG等[15]用 TiB2基陶(táo)瓷(cí)刀具加工(gōng) Cr12MoV 模具鋼時獲得(dé)了良好的切削效果,以後刀麵磨損(sǔn)高(gāo)度為0.6mm 為(wéi)磨損標準,其(qí)有(yǒu)效切削長度超過1700m。

B4C材料具有優異的硬度和抗彎強度,將其與TiB2 複合燒(shāo)結(jié)得到(dào)的 TiB2-B4C 複相陶瓷具(jù)有優異的力學性能[16-18]。目前,TiB2-B4C 複相陶瓷作為刀(dāo)具材料的研(yán)究較少。為(wéi)此,作者製備了不同配(pèi)比(bǐ)的TiB2-B4C複相(xiàng) 陶 瓷 並 將 其 加 工 成 刀 具(jù) 對 Inconel718合金(jīn)進行切削,研究了不同切削速度(dù)下的切削性能,並與商用(yòng)硬質合金刀(dāo)具的(de)進行了對(duì)比。1 試樣製備與試驗方法試(shì)驗 原 料 有 B4C 粉 體(tǐ),純 度(dù) 99%,平 均 粒 徑3μm;TiB2粉體,純度99.5%,平均粒徑5μm。工件材料為Inconel 718合金,屈服強度為1 100MPa,抗拉強度為1 310MPa,伸長率為23.3%,彈性模(mó)量(liàng)為206GPa,導熱係 數為 11.2 W·m-1·K-1,密度 為8 470kg·m-3,退火後的硬度約為2.5GPa[1]。

分別按照組成(體積分數(shù),下同)為 80%TiB2-20%B4C(TB2)和20%TiB2-80%B4C(TB8)進行配料,在行星球磨機上以轉(zhuǎn)速為450r·min-1球磨8h,磨球為(wéi)Si3N4 球,球料質量比為2∶1,球(qiú)磨(mó)介(jiè)質為丙酮。球磨後的物料(liào)在50 ℃下旋轉蒸發烘幹,過100目篩後,倒入直徑(jìng)為50mm 的石墨模具中(zhōng),在氬氣氣氛中以(yǐ)10℃·min-1的升溫速率加熱至2 000 ℃,保(bǎo)溫1h進行熱壓(yā)燒結,壓力為30MPa,隨爐冷卻。應用阿基米德 排水法測定陶瓷試(shì)樣的(de)體積密度。采用四點彎曲法在INSTRON-1195型萬能材料試(shì)驗 機 上 測 抗 彎 強 度,試 樣 尺 寸 為 1.5 mm×2mm×25mm,下跨距為20mm,上跨距為10mm,壓頭下壓速度為0.5mm·min-1。將陶瓷試樣鏡麵拋光後,采(cǎi) 用 HVS-30ZC 型 維 氏 硬 度 計(jì) 測 維 氏 硬度,載荷為24.52N,保載時間為10s;應用壓(yā)痕法測斷裂韌 度,載 荷 為 98 N,保 載 時 間 為 10s。 使 用Nova NanoSEM430型超高分辨率場發(fā)射(shè)掃描電子顯微鏡(SEM)觀察陶(táo)瓷試樣的表麵形貌(拋光後),以及維氏硬度測試後的(de)壓痕形貌。

將(jiāng)所製(zhì)備的複相陶瓷加工成(chéng)型號為SNGN120712T02020的標準刀具,刀尖(jiān)圓弧(hú)半(bàn)徑為1.2mm。用(yòng)複相陶瓷刀具和商用硬(yìng)質合金(YG)刀具對Inconel 718合金(jīn)進行連(lián)續切削,刀片安裝前角為-6°,後角為 6°,主偏角 為 45°,切削速度分別為50,150m·min-1,切削深度為 0.5 mm,進給量為0.1mm·r-1。在切削過程中,使用(yòng) OLYMPUSSZ61型體視顯微鏡觀察並測量刀具的邊界磨(mó)損高度、後(hòu)刀(dāo)麵磨損高(gāo)度和刀尖磨損高度,當後刀麵磨損高(gāo)度達到0.3mm 時停止(zhǐ)切削,對應的切削長度(dù)為有效切削長度(dù),以(yǐ)有效切削長度來表征刀具壽(shòu)命。采用Nova NanoSEM430型超高分辨率場發射掃描電子(zǐ)顯微鏡觀察(chá)刀具後刀(dāo)麵的磨損形貌。

2、試驗(yàn)結果與討論

2.1 陶瓷的微觀形貌和力學(xué)性能

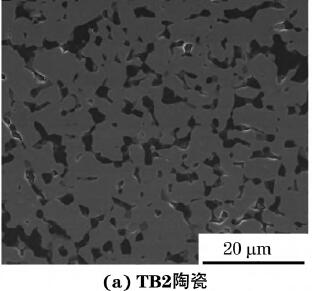

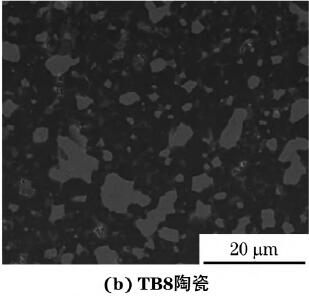

由圖1 可 知:在 TB2 陶 瓷 中,B4C 增強相 (黑色)均 勻 分 布 在 TiB2(灰色)基體中;在 TB8 陶(táo)瓷中,TiB2增強相均勻分布在(zài) B4C基體中。

圖1 TB2和TB8陶瓷表麵(miàn)拋光(guāng)後的微觀形貌

由表1 可(kě)知:TB2 陶瓷的相對密度、抗彎(wān)強(qiáng)度和維氏硬度(dù) 均(jun1) 略 低 於 TB8 陶 瓷 的(de),但 斷 裂 韌 度 比TB8陶瓷的高約26%;TB8陶瓷的維氏硬度比 TB2陶瓷的高,這 是 因 為(wéi) B4C 陶 瓷 的 本 征 硬 度 (35~43GPa)顯著高於 TiB2陶瓷的(24~32GPa)。

表1 不(bú)同陶瓷的物理和力學性能(néng)

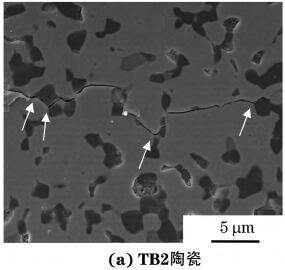

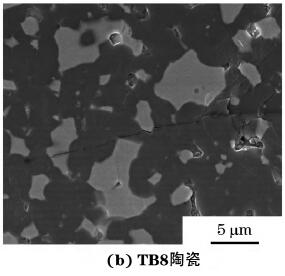

由圖2可(kě)知(zhī):在 TB2陶瓷中,維氏壓痕裂紋較曲折,裂紋在 TiB2基體上沿晶界擴展,在擴展過程中遇到 B4C晶粒即發生偏轉,如箭頭所指;在(zài) TB8陶瓷中,維氏壓痕裂紋較平(píng)直,裂紋在 B4C 基體中以及遇到 TiB2晶粒時基本都為穿晶(jīng)擴(kuò)展。這是因為 TB2陶(táo)瓷的斷(duàn)裂韌性高(gāo)於 TB8陶瓷的。

圖2 TB2和TB8陶(táo)瓷的維(wéi)氏壓痕裂(liè)紋(wén)形貌(mào)

2.2 刀具的(de)切削性能

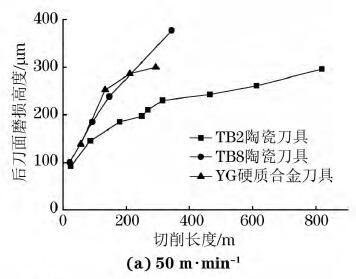

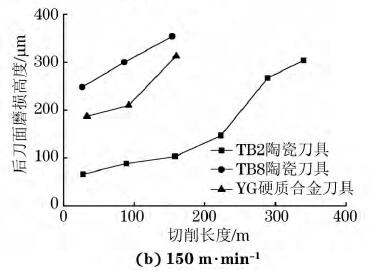

由圖3 可以看出:當切削 速度為 50 m·min-1時,TB2陶瓷刀具的有效切削(xuē)長度超過800m,約為TB8陶瓷刀具和 YG硬(yìng)質合(hé)金刀具的(de)3倍,當切(qiē)削速度為150m·min-1時,其有效切削長度超過340m,約為 TB8陶瓷刀具和 YG 硬質合金刀具的2倍,可見TB2陶 瓷 刀 具 的 壽(shòu) 命 最 長;在 較 低 的 切 削 速 度(50m·min-1)下,三種刀具的後刀(dāo)麵(miàn)磨損高度均隨圖3 不同(tóng)切削速度下不(bú)同刀具後(hòu)刀麵磨損高度(dù)隨切削長度的變化曲線切(qiē)削長度的(de)增加而平穩增加,沒有出現(xiàn)快(kuài)速磨損階段,在較高的(de)切削速(sù)度(150m·min-1)下,TB2陶(táo)瓷(cí)刀具和 YG 硬質合金刀具分別在切削長度達 100,200m 時發生快(kuài)速磨(mó)損,TB8陶(táo)瓷刀具的磨(mó)損很快,在切削長度達到 100 m 時其後刀麵磨損(sǔn)高度即達到300μm;切削速度為150m·min-1時三種刀具的壽命均(jun1)約為切削(xuē)速度為(wéi)50m·min-1下的1/2。

圖3 不同切削速度下不同刀具後刀麵磨損高(gāo)度隨切削長度(dù)的變化曲線

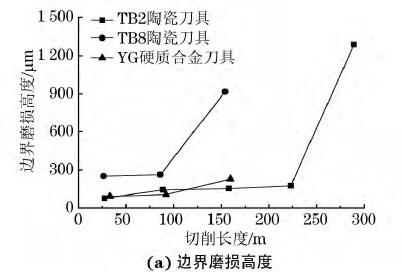

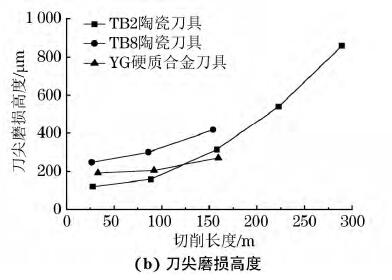

由圖4可以看出:隨著切削長度的增大,TB2陶瓷刀具和 TB8陶瓷刀具的邊界磨(mó)損高度均先緩慢增加後迅速增加,而 YG 硬質合金刀具的邊界磨損高度保持緩慢增(zēng)加趨勢;三種刀(dāo)具的(de)刀尖磨損高度均隨切削長度的增加而增大,但(dàn) YG 硬質合金刀(dāo)具(jù)的刀尖磨損得更慢。結合圖(tú)3(b)分析可知:當切削(xuē)長度小於250m 時,TB2陶瓷刀具(jù)的後刀麵磨損高度大於邊界磨損(sǔn)高度,而當切削長度約為300m時,邊界磨損(sǔn)高(gāo)度(dù)超過1 200μm,遠大於後刀麵磨損高(gāo)度;當切削長度小於100m 時,TB8陶(táo)瓷刀具的邊界磨損高(gāo)度與後刀(dāo)麵磨損高度相差(chà)不大,但當切(qiē)削長度約為150m 時,邊界磨損高度超過900μm,遠大(dà)於後刀麵磨損高度;YG 硬質合金刀具的邊界磨損高度始終小於後刀麵(miàn)磨損高度。隨(suí)著(zhe)切削長度的(de)增(zēng)加,陶瓷刀具的切削刃與刀尖變鈍(dùn),變(biàn)鈍的刀尖對加(jiā)工表麵的擠(jǐ)壓作用增強,導致材料的加工硬化更嚴重;在下一次刀(dāo)具進給時,硬化的工件材料與刀具的邊界接觸,從而加快了邊界磨損(sǔn)。同時,變鈍的切削刃對(duì)工(gōng)件過渡表麵的擠(jǐ)壓作用也增強(qiáng),切削刀無法順利切(qiē)下待加工表麵硬化(huà)層,使待加工表麵與過渡(dù)表麵(miàn)交界(jiè)處形成硬化毛邊;硬化毛邊對刀具的高頻衝擊造成刀具在邊界處發生輕微崩刃,因而邊界磨損迅速增加。與陶瓷刀具相比,YG 硬質合金的韌性更高,邊界處不易發生崩刃;此外,切削(xuē)溫(wēn)度對硬質合金的影響(xiǎng)較大,而切削(xuē)溫度最高的位置位於切深中部。因此,YG 硬(yìng)質合(hé)金刀具的後刀麵磨損高度大於邊界(jiè)磨損(sǔn)高度。

圖4 當切(qiē)削速度為150m·min-1時不同刀具的邊界磨損高度和刀尖磨損高度隨切(qiē)削長度的變化曲線

2.3 刀具的磨損形(xíng)貌

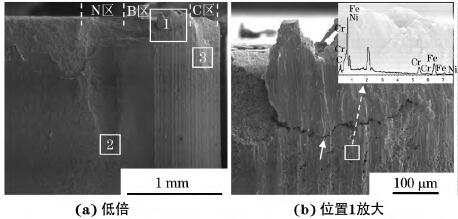

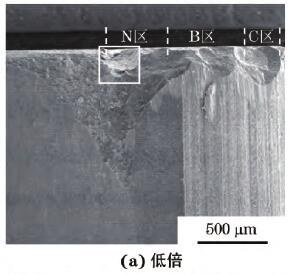

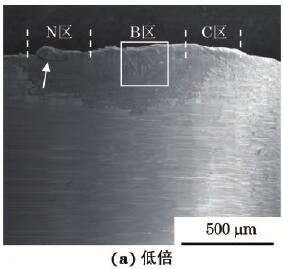

由圖5(a)可以(yǐ)看出,在150 m·min-1下(xià)切削340.1m 長時,TB2陶瓷刀具的後刀麵邊界(jiè)(N 區)發生了嚴重的溝槽(cáo)磨損,刀尖處(C 區)的磨損高(gāo)度(dù)小於邊界處的,而後刀麵(B區(qū))的磨損高度最小。

圖5 在150m·min-1下切削340.1m長時TB2陶瓷刀具的磨損形(xíng)貌

由圖5(b)可以看出:在切削刃(rèn)(位置1)處(chù)存在比較嚴重的積屑瘤,以及會導致積屑瘤剝落的裂紋;後刀麵出現了黏結層,該黏結層(céng)主要含(hán)有鎳、鐵(tiě)和鉻元素,說明黏結層由工件材(cái)料形成,由於後刀(dāo)麵與工件之間存在持續的擠壓和(hé)摩擦,黏結層會不斷發生剝落和重新(xīn)形成,因此會不斷帶走刀具表層的材料,導致後刀麵磨損高度不(bú)斷增大;在該區域還存在輕微的崩刃現象。綜上可知,刀具後刀麵的磨(mó)損(sǔn)機製(zhì)主要為黏結磨損和輕(qīng)微崩刃(rèn)。

由圖5(c)可以看出,後刀麵邊界(位置2)的磨(mó)損溝槽邊緣(yuán)存在工件冷焊層,冷(lěng)焊層發生剝(bāo)落使刀(dāo)具(jù)基體裸露(lù)在外,在冷焊層上還黏結著刀具基體晶粒的剝落鱗片(如箭頭所示)。隨著切削的進行,陶(táo)瓷刀具邊界處發生輕微(wēi)崩刃,崩刃處擠壓工件使工件過(guò)渡表麵的材料在刀具後刀麵形 成硬化的冷焊層;冷焊層在切削(xuē)過程中(zhōng)不斷地受到硬化毛邊的(de)衝(chōng)擊而發生剝落,剝落的冷(lěng)焊層帶走大量(liàng)黏結在其上的刀具基體材料,導致溝槽不斷向尾部擴大,從而(ér)形成(chéng)邊界區細長的溝槽磨損形貌。溝槽一旦形成,刀具邊界對工件的擠壓作用和工件表麵(miàn)的(de)加工硬化程度均增大,從而加速溝槽(cáo)的磨損(sǔn)。因此,刀具(jù)邊界(jiè)的磨損機製主要為輕微崩刃和冷焊層剝落(luò)。

由圖5(d)可以看出:後刀麵刀尖(位置3)存在與刀具基體結合比較緊密且比較厚的黏結層(如箭頭所(suǒ)指),因此刀尖的磨損機製主要為黏結(jié)磨損。由於 TB2陶瓷的韌(rèn)性較好,且以(yǐ)沿晶斷裂為主,因此刀具材料更容易以拔出(chū)、脫落的形(xíng)式被工件冷焊層和黏結層帶走,從而造成後刀麵的磨損(sǔn)。

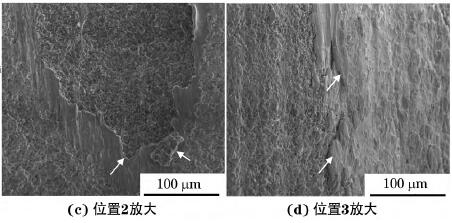

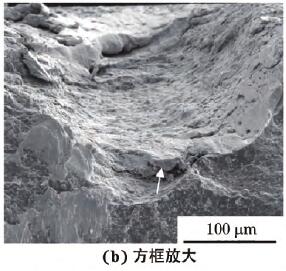

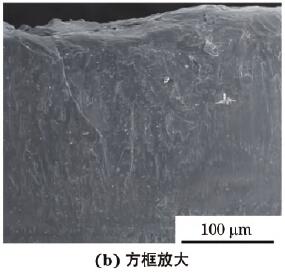

由圖6可知:在150m·min-1下切削154m 長時,TB8陶瓷刀具(jù)的後刀麵邊界(N 區(qū))同樣發生了圖6 在150m·min-1下切削154m長時TB8陶瓷刀具的磨損形貌Fig.6 Wear morphology of TB8ceramic cutting tool after cuttingin 154mlength at 150m爛min-1:(a)at low magnification and(b)enlarged view of the rectangle嚴重的溝槽磨損,同時後刀麵(miàn)(B 區)和刀尖處 (C區)發生(shēng)嚴重的崩刃和(hé)輕微的(de)黏結磨損;TB8 陶瓷刀具的溝槽磨損形貌與 TB2陶瓷刀具的類似,但由於TB8陶瓷的斷裂韌度較低,更容易出現大塊崩刃,因此磨損溝槽的寬度更大;由邊界區(圖中方框)的放大形貌(mào)可見,崩刃處形成了新的切削刃,新切削刃較(jiào)鋒利(lì),因(yīn)此刀具對工件的擠壓作用較輕,工件與刀具之間的冷(lěng)焊作用較弱,溝槽磨損的原因主要為工件硬化毛邊的衝擊導致溝(gōu)槽位置的(de)冷(lěng)焊層帶著刀具基體成塊裂開並剝落,而(ér)不是刀具晶粒被(bèi)冷焊層黏結而(ér)帶走,因此 TB8陶瓷刀具的邊界磨損機製為崩刃和冷焊(hàn)層成(chéng)片剝落;由於新切削刃處的排屑阻力增加(jiā),因此崩刃處形成一些積屑瘤,如圖6(b)中箭頭所指。TB8 陶瓷刀具的後刀麵雖然存在黏結磨損,但是由於 TB8陶瓷的斷裂韌性低,因此後刀麵磨(mó)損以切削刃崩刃破損為主;刀尖的磨損形(xíng)貌與後刀麵(miàn) 的幾乎一致,磨損機製主(zhǔ)要為崩刃。 雖然(rán)TB8陶瓷刀具的硬度更高,但是 由(yóu) 於斷 裂 韌(rèn) 度較小(xiǎo),同時崩刃和剝落現象嚴重,因此其壽命比(bǐ) TB2陶瓷刀具的更短。

由圖7(a)可以看出,在150 m·min-1下切削159.5m 長時,YG 硬(yìng) 質 合金 刀 具 後 刀麵(B 區)的磨損高度略大,但不同區域均以黏結磨損為主,同時後刀麵邊界發 生 輕 微 崩 刃 (如 圖 中 箭 頭 所 指)。由圖7(b)可以看出,YG 硬質合(hé)金刀具(jù)後刀麵存在明顯的黏結層,且切削(xuē)刃處存 在 積(jī)屑瘤,高度約為60μm,積屑瘤與刀具(jù)基體結(jié)合緊(jǐn)密。由於 YG 硬質合金的斷裂韌性較高,其刀具的切削刃在切削過程中不易發生崩刃,可以保持比較鋒利的切削刃結構,因此對工件的擠壓作用較輕,工件的(de)加(jiā)工硬化不嚴重;後刀麵邊界沒有出現因工件硬化導致的溝槽磨(mó)損形貌。但是,由於 YG 硬質合(hé)金抗黏結磨損性(xìng)能差,其刀具材料更容易因為黏結層不斷的剝落與形成而脫落,因此刀(dāo)具壽命較短。

圖6 在150m·min-1下切削154m長時TB8陶瓷刀具的磨損形貌

圖7 在150m·min-1下切(qiē)削159.5m長時YG硬質合金刀具的磨損(sǔn)形貌

與傳統的 YG 硬質合(hé)金刀具相比,TiB2-B4C 陶(táo)瓷刀具由(yóu)於斷裂韌性較低,在切(qiē)削高溫合金時容易發生(shēng)崩刃,導致切削刃過早鈍化;鈍化的切削(xuē)刃使高溫合金在切削過程中的加工硬化比較嚴重,導致刀具發生(shēng)溝槽磨損。與硬質合金相比,TB2陶瓷(cí)具有更好的抗黏結磨損性能,因此 TB2陶瓷刀具的壽命更長。TB2陶瓷和 TB8陶瓷的硬度(dù)均超過20GPa,遠高(gāo)於高溫合金的(約為2.5GPa),因此硬度不是影(yǐng)響 TiB2-B4C 陶瓷刀(dāo)具加(jiā)工高溫合金時切削性能的主要因素。TB2陶瓷的抗彎強度雖略低於 TB8陶瓷的(de),但仍保持在一個較高的水平(píng),陶(táo)瓷刀具並沒有(yǒu)因為強(qiáng)度不足而發生整體斷裂,因此抗(kàng)彎強(qiáng)度(dù)也不是影響 TiB2-B4C 陶瓷刀具加工高(gāo)溫合金時切削性能的主要因素。TB8 陶瓷的斷裂韌度低於 TB2陶(táo)瓷的,較(jiào)低的斷裂韌度(dù)易 導致切削刃崩刃,因 此TB8陶瓷刀具的崩刃現象比 TB2陶瓷刀具的(de)更(gèng)嚴重,這說明斷裂(liè)韌性是影(yǐng)響 TiB2-B4C 陶瓷刀具加工高溫合金時切削性能的主要因素。提高陶瓷刀具的斷裂韌性,有利於保持切削刃的整體結構,減小切削阻力。綜上可知,TiB2基陶瓷刀具在切削高溫合金時(shí)的(de)切削性能比 B4C基陶瓷刀具的更好,可(kě)以獲得更長的刀具壽命。

3、結(jié)論

(1)采用熱壓燒結法製備了以 TiB2為 基 體、B4C為增強相的80%TiB2-20%B4C(TB2)陶瓷和以B4C 為基體、TiB2為 增 強 相 的 20%TiB2-80%B4C(TB8)陶瓷,兩種陶瓷中的增強相都均勻分布在基體中(zhōng);TB2陶瓷的相對密度、抗彎強度和維(wéi)氏硬度都略低於 TB8 陶瓷的,但斷裂韌度比(bǐ) TB8 陶瓷的高約26%。

(2)對Inconel 718高(gāo)溫合金進行切削時,在(zài)切削速度為(wéi)50,150 m·min-1下,TB2 陶瓷刀具的(de)壽(shòu)命約為 TB8陶瓷刀具和(hé) YG 硬質合金刀具的2倍;當切削速度為(wéi)150m·min-1時,三種(zhǒng)刀(dāo)具的壽命均約為切削速度為50m·min-1時的1/2。

(3)TB2陶瓷刀(dāo)具(jù)後刀麵和刀尖的(de)磨損機製主要為黏結磨損,邊界溝槽的形成是由於刀具發生輕微崩刃和冷焊層的剝(bāo)落;而 TB8陶瓷(cí)刀具後(hòu)刀麵和刀尖的磨損機製主(zhǔ)要(yào)為崩刃,邊界溝槽(cáo)的形成是由於刀具發生(shēng)崩刃和冷焊層發生了成片剝落;TB2陶瓷的斷裂韌性更好,更有利於保持切(qiē)削刃結構的完整性和鋒利程度,且(qiě)具有更好的抗黏結能力(lì),因此其刀具壽命更長。

投稿箱:

如果(guǒ)您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果(guǒ)您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年(nián)11月 分地區金屬(shǔ)切削機床(chuáng)產(chǎn)量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽(qì)車銷量情況(kuàng)

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切(qiē)削機(jī)床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據