生產效率意味著按時交貨和客戶滿意

2020-2-16 來源(yuán):山高刀具(上海)有限公司 作(zuò)者:Patrick de Vos

機加工車間力求以最高效的方式交付滿足客戶質量(liàng)要求的零件。傳統上,製造企(qǐ)業以投資回報率來(lái)衡量效率。衡量成功的標準是持續不斷地加工成千上萬的零件(jiàn),並且保持一台或多台機床的 穩定產(chǎn)量(liàng)。如果滿足這些條件,那麽製造零件(jiàn)的機床被認(rèn)為是高效的。

如今,製造商越來越多地執行多品種/小批量的生產方(fāng)案來滿足各種不同(tóng)的客戶需求。批次(cì)大小可能從(cóng)數百件 到數件不等。然而,即(jí)使車間的所有機床(chuáng)日夜(yè)不停地運轉,客戶仍可能需(xū)要排(pái)起長龍,翹首以待他們(men)訂購的零 件。大批量生(shēng)產策略與小批量生產方案的靈活性和複雜計劃要求相(xiàng)矛盾。

在當前的製造環境中,生產效率意味著在(zài)以下兩(liǎng)方麵之間實現(xiàn)靈(líng)活的平衡:最大限度提高產量與按時履行各種 不同的個體客戶訂單。理想結果為:按時交貨(huò),客戶(hù)滿意。

質(zhì)量控製

在平衡產量(liàng)和需求的同時,製造商必須確保產品(pǐn)質量。處(chù)理質量(liàng)不合格(gé)的零件將會打亂生產計劃,耗費時間和 金錢,並且造成交貨延期。無(wú)序的生產計劃會導致生產(chǎn)停工,機床閑置,同時為了處理停工所造成的不可(kě)預見 的問題,車間(jiān)的勞動力成本也會成倍增(zēng)加(jiā)。

製造業的工件質量一(yī)般是指滿足零件尺寸和表麵粗糙(cāo)度要求。質量的另一種衡量標準,即按時交(jiāo)貨,可以稱 為“流程質量”。製(zhì)造商必須嚴格控製生產(chǎn)流程,確保計劃的生產時間足以完成工作,並在承諾的期限內(nèi)將產 品交付給客戶。

客戶滿意 VS 利潤收入

車間的(de)機床可以晝夜不(bú)停地運轉,但如果不能按時交貨,客戶(hù)會(huì)失望並不再購買(mǎi)車間的(de)產品,車(chē)間就會停工。 盡管讓客戶滿意是首要目標,但僅關注客戶滿意度可能會危及車(chē)間的盈利能力。關注客戶無疑(yí)是至關重要的, 但製造商必須最大限度地利用自身(shēn)的設備,同時還(hái)要滿足客戶的零件數量、質量要求和交貨要求。

承諾和計劃

成(chéng)功的製造涉及到製造企業中多個團隊的相互(hù)協(xié)調。一(yī)個團隊(duì)負責在客戶訂購零件時,向客戶(hù)作出一些關於成本(běn)、質量和交貨時間的承諾。企業中的其他(tā)團隊,包括設(shè)計、采(cǎi)購、車間工(gōng)人和管理人員,負責確保這些承諾 得以遵守。

不同的團隊對效率的看(kàn)法有所不同(tóng)。加工人員希望優化單個加工流程以獲得最大產(chǎn)量。技術加工流程之外的其 他團隊關注的重點是提高係統的整體性能。他們分析整體設備效能(néng) (OEE)、勞動生產率(lǜ)等問題。

效率的核心

如果用基本生物學術語來描述製造效(xiào)率,那麽任何生產作業的核心(心髒)都是加工流程。雖然身體的心髒是 不可(kě)或缺的,但它本(běn)身並不起作用。除了心髒外,係統還包括大腦和身體的其餘部分。

在(zài)製造(zào)業,如果說“心髒”是加工技術(shù),那麽“身體”就是包括工程、業務計劃和管理在內的整個製造組織。 組織的“大腦”是負責協調係統所有要素的人員。然而,大腦不能簡(jiǎn)單地讓心髒(zāng)加速跳動,就像一個人(rén)不能僅 僅通過認為心跳會加快來控製自己的心跳一樣。同(tóng)樣,從理性的角(jiǎo)度來看,加工流程並非總是可控的。

在當今的數字技術和工業物聯網 (IIoT) 領域,人們(特別是年輕人)希望掌握有關控製加工流程的答案和明 確規則。然而事實是(shì),在(zài)許多情(qíng)況下,並沒有合理的規則,人們必須接受、應對和解決加工中出現的意外問題。

意外問題和技術不熟練的工人

在理想狀況下(xià),車間工人(rén)擁有豐富的知識、技能和經驗來處理加工流程中出現的意(yì)外問題(tí)。然而,許多車間管 理人員表示(shì)很(hěn)難去培養一支技術精湛的員工(gōng)隊伍。盡管培訓可以彌補技術工人的知識短缺,但員工缺乏學習新 技能的積極心態,因此這類(lèi)培訓(xùn)常常徒勞無功。車間管理人員反映,員(yuán)工往往認為自己掌握的(de)技能足以應對工 作,不需(xū)要額外的培訓。(見附注)

總製造時間(jiān)

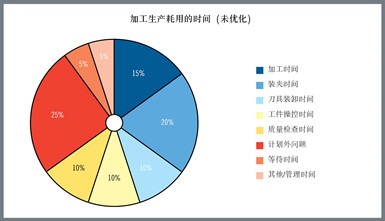

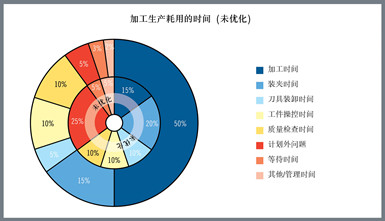

分析車間的效(xiào)率並消除浪費通常可以獲得額外的加工時間,從而(ér)更靈(líng)活、更快地響應客戶(hù)的需求。製造一個零 件所需的總時(shí)間是許多環節的總和,包括實際加工時間、刀具裝卸、工件操控、質量檢查、計劃外問題、等待 過程(chéng)、管理任務等等。

有些環節是必(bì)不可少的,例如換刀和工件操控(kòng)。除了(le)必要的(de)流程外,車間還需(xū)要花時間(jiān)處理不可預(yù)見的情況, 例如生產計劃變更、質量問題和等待缺少的刀具或工件材料。

在一份案例中(zhōng),一個車(chē)間審查了加工某個零件所涉及的許多不同環(huán)節,以確定每個環節消(xiāo)耗的時間量(圖 3)。 實際(jì)加工(gōng)時(shí)間占(zhàn)總生產時間的 15%,機床裝夾和等待過程消耗(hào)了四分之一的時間,而計劃外問題,例如(rú)缺少或 延遲獲取刀具或為清除(chú)過長的切(qiē)屑而停工,則(zé)占(zhàn) 25% 的時間。通過減少計劃外問題、機床裝夾時間、刀具裝 卸、等待和管理所需的時間,實際加工時間增(zēng)加到總時間的 50%(圖 4)。增加的時間為車間提供了(le)更大的靈(líng) 活性,可使加工操作與客戶的具(jù)體作業要求相匹配。

省時措施的不可預見影響

在進行與上述類似(sì)的省時調查後,另一個車(chē)間把主軸(zhóu)有效切(qiē)削零件的時間延長了三倍。不過,該車間發現,零 件產量並沒有得(dé)到三倍的回報。

通過進一(yī)步的研究,車間發現了導致該現象的一些問題。一個主要(yào)問題(tí)是,原來(lái)的(de)加工(gōng)時間包括機外去毛刺。 省時措施指出,在機床本身上可以更(gèng)高效地去毛刺(cì)。但是,當把機外去毛(máo)刺作業移(yí)到機床上執行時,主軸的整 體(tǐ)運行時間因執行去毛刺作業而增加了。這(zhè)種情況(kuàng)表(biǎo)明,在一個方麵節省時(shí)間可能會(huì)導致在另一個方麵增加(jiā)時 間消耗,或導致效(xiào)率顯著下降。

因此必須考慮與(yǔ)整(zhěng)個製造流程相關的操作變化(huà)。這是一個難以達成的(de)平衡,除了盡可能有效地利用可用的時間 外,沒有任何通用的(de)規(guī)則。

改變計劃

要實現出色的效率和靈(líng)活性,需(xū)要不斷地適應(yīng)日益變化的生產需求。改變通常源(yuán)於外部因素,例如(rú)客戶修(xiū)改(gǎi)產 品設計或更改所需的零件數量。製造車間必須根據需要改變自身的計劃,但這可能(néng)會擾亂車間的整體計劃,導 致生產混亂無序,進而引發(fā)更嚴重的生產中斷。

當生(shēng)產計劃混亂無序時,一些車間會隨(suí)意地安排工件(jiàn)加工,他們在(zài)任何可用的機床上開展生產,並造成(chéng)諸多問 題。這種情況會變成惡(è)性循環。一旦出現計劃問題,它們便會像病毒一樣蔓延。輕微的(de)幹擾很快就會演變成嚴 重的混亂。就像人體(tǐ)病毒一樣,這種破壞是難以解決的。

備用(yòng)產能選項

有效提高車間效率和靈活性的一種方法是增(zēng)加備用加工產能。備用(yòng)產能的概念對於大多數車間來說是陌生的, 車間(jiān)的財務部門可能會(huì)支持(chí)投資(zī)新的加工產能,但(dàn)要求新(xīn)的設(shè)備不能閑置。他們把機床視為一兩百萬歐元(yuán)(或(huò) 美元)的投資(zī),無法容忍斥巨資采購(gòu)的設備隻是作(zuò)為備用產能,並且這些(xiē)設備可能會閑置(zhì)不用,隻是(shì)偶爾投(tóu)入 生(shēng)產。但(dàn)實際上,備用產能確實起到了一些重要的作用(yòng):確保(bǎo)讓客戶滿意。這是一種有用的備份,可以提高車 間(jiān)的靈活性,並且便於車間處理一些不(bú)可預見的問題。

某些情況下,車間會使用自身的設備,而不是購買備用機(jī)床,直到車間因不堪重負而求(qiú)助於分包商。但(dàn)是,如(rú) 果該分包商同樣麵臨工作量過大、人員不足的問題,那麽責任就會轉移到(dào)另一方。由於(yú)購買的設備最多就是偶 爾(ěr)使用(yòng)一下,因(yīn)此(cǐ)很難說服車(chē)間建立備用產能。

長交貨期(qī) VS 按時交貨(huò)

按(àn)時交(jiāo)貨的壓力(lì)可能會增加實(shí)際生產時(shí)間。如果在(zài)正(zhèng)常條件(jiàn)下完成一份製造訂單需要一周的時間,但客戶(hù)希(xī)望 得到按時交貨的絕對保證,那麽車間可能規定提前兩周交貨,以(yǐ)提供(gòng)時間緩衝。另一種(zhǒng)情(qíng)況是,如果客(kè)戶(hù)要求 車間在某個日期之(zhī)前提供一個成品工件,車間可能(néng)會啟動兩個工件的生產,以(yǐ)備在第一個工件出現意外情況時 使用第二個工件。這些臨時做法無謂(wèi)地消耗了生產時間且增加了費用,並且導致實際交(jiāo)貨時間越出(chū)了正常交貨 時間。

多功能方案

另一種可以提高車間效率和靈活性的方法(fǎ)是,采用多功能機床和托盤共用係統實現生產的自動化,不過這(zhè)種方 法成本較高。車間(jiān)可以快速地將自動化單元(yuán)從一個作業轉換到另一個作業,並使用托盤來構建和存儲未來的(de)裝 夾工具(jù)。可以圍繞一台(tái)多功能機床構(gòu)建此類係統,該(gāi)係統(tǒng)由多個工件托盤包(bāo)圍,並附有一個包含多種刀具(jù)的刀 具庫,並且所有工作都由一個機械手完成。在這種配(pèi)置中,白班工人可以裝夾用於加工各種零件的機床和托盤, 而夜班工人可以生產這些零件。然而(ér),這種解決方案有些昂貴,並(bìng)非每家公司都能負擔得起。

多功能方案的障礙

多功能方案在組織方(fāng)麵的(de)障礙是工廠通(tōng)常僅會根據功(gōng)能來安(ān)排(pái)機床,例(lì)如建立(lì)單獨的銑削部門、車削部門等。 在許多情況下,最好將機床安(ān)排到多個製造單元內,使得每組(zǔ)機床都具有某些加工能力,適合加工(gōng)一組或(huò)一係 列特定的工件。簡單地按功能對機床分組也有助於(yú)車間工人(例如車床操作工或銑床操作(zuò)工)以有(yǒu)限的方式描 述(shù)自己的加工。培訓操作工時,應著眼於多重任務的培訓,讓其能夠操作不同類型的機床,從而使車間可以靈 活地平(píng)衡自身的內(nèi)在產能問(wèn)題。

總結

要提升當今製造業的(de)效(xiào)率(lǜ),除了尋找最佳的零件加工方(fāng)法(fǎ)外,還應高(gāo)度重視客戶滿意度。製造商必須(xū)始終致力 於在按時交貨與(yǔ)盈利需求之間取得良好的平衡。除了優化加工操(cāo)作外,製(zhì)造商還應注意零(líng)件和工藝質量等問題, 從整個製造企業的角度進行生產規劃,並持續分(fèn)析消耗加工時間的因素,從而大幅度增加零件的加工時間,提 高靈活性和效率。

(附注)

支持高效製造理念

製造策略(luè)的演變對加工人員提出了一係列新的挑戰。高度(dù)自動化的機床、直觀的軟件和先進的刀(dāo)具減少了加工 人員的工作量。然而,在(zài)這種先進(jìn)製造技術的環境下(xià),一些製造人員(yuán)對自己的工作技能比較自負。

許多車(chē)間管理人員發現(xiàn),一些員工在接(jiē)受工作培訓時(shí)並不認真,他們覺得自己(jǐ)有足夠的技能來(lái)應對日常工作(zuò)。 這些員工缺乏在新(xīn)的製造環境中成長和進步所需的心態。

在佛蘭德斯,人們用這樣一句諺語來(lái)描述這種(zhǒng)心態:“如果貓頭鷹不能(néng)或(huò)不(bú)願意讀書,給它一支蠟燭和一副眼(yǎn) 鏡是沒(méi)有用(yòng)的。”與美國這句諺語如出一轍的是,“牽馬到河易,強馬(mǎ)飲水難。”事實上,工廠一般都會為員 工提供一切便利措施來幫助他們實(shí)現目標,但如果員(yuán)工自身(shēn)不想參與(yǔ),那麽這種(zhǒng)努力是徒勞的,這在(zài)世界任何 地方都一樣。

在如(rú)今大多數機加工車間裏,硬件、刀具和加工程序都普遍存在,而(ér)且功能強大。因此,員工成為製造效率的 關鍵要素。除了具有前瞻(zhān)性思維外,如(rú)今(jīn)需要的一項特殊技能是能夠讀懂加工流程 — 不是通過使用計算機, 而是通過站在機床旁聆聽和觀察加工流程。

一般來說(shuō),觀察流(liú)程就能了解加工狀態,就像一個人可以傾聽自己的內心,感受它是好是壞一樣。這種意識不 是(shì)用公式計算出來的。了解加工環境中應(yīng)注意的(de)問題和(hé)有利因素是非常重要的。山高提供多種形式的技術培訓、 加工知識和支持服務。當車(chē)間員工擁有正(zhèng)確(què)的心態時,山高會幫助他們學習並運用所(suǒ)需的知識,從而取得成功。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業(yè)數據

| 更多

- 2024年11月 金屬切(qiē)削(xuē)機床(chuáng)產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情(qíng)況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一(yī)台(tái)加(jiā)工中心精度的幾種辦(bàn)法

- 中走絲線切割(gē)機床的發(fā)展(zhǎn)趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中(zhōng)國的(de)技術工人都去哪裏了?

- 機(jī)械老板做了十多年,為何還是小作坊(fāng)?

- 機械行業最新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造(zào),多談點製造

- 現實麵前,國人沉默。製造(zào)業的騰飛,要從機床

- 一文(wén)搞懂數控車床(chuáng)加工刀具(jù)補償功能

- 車床鑽孔攻螺紋(wén)加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別