當(dāng)今製造業生產經濟學的現(xiàn)實

2019-3-12 來(lái)源:山高刀具集團技術培訓 作者:Patrick de Vos

機(jī)床車間希望能夠將零(líng)件生產控製在一定時間和成本內。實現這一目標需要平衡很多因素,包括切削參數、刀具成(chéng)本和更(gèng)換時間、機床利用率、工件裝卸費用以及材料和人工成本。

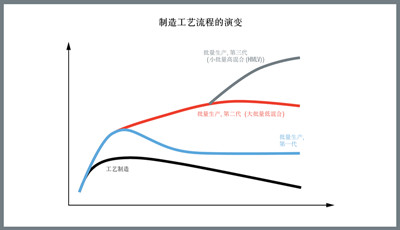

生產經(jīng)濟學是兼顧各種工藝因素以獲得理想結果的藝(yì)術和科學(xué)。在兩個多世紀的加工曆史(shǐ)中,生產經濟學的要(yào)數量成倍增加。首先,製造業從工藝級單項產品的(de)生產,發展到使用機床大規模生產標(biāo)準化零件。製造方法的改進帶來了第二(èr)代批量生產,其中包括生產(chǎn)線的運用(yòng)以及相同零件的產量日益提(tí)高,這就(jiù)是(shì)“大批量(liàng)低混合”(HVLM) 產品方案。然(rán)後,數控機床和(hé)機器人造就(jiù)了(le)第三代(dài)批量生產效率。最近,應用於編程、機床控(kòng)製(zhì)和工件裝卸係統的數字技術(shù)正在促進第四代製造生產(chǎn)(稱為“工業4.0”)的(de)發展(zhǎn),它能實現經(jīng)濟高效的“高混合小批量”(HMLV) 生產。

製造工藝演變

為了有效地實現從 HVLM 向 HMLV 生(shēng)產的轉變,製造商必須清楚認識到生產經濟學正在不斷地變化(huà)和增長,然後利(lì)用可用的信息(xī)和技術來分析運(yùn)營狀況並實現運營目標。一個關鍵轉型(xíng)因素是拋棄過於(yú)簡單的理念和做法,確認哪些隱性成本(běn)可能會阻礙生(shēng)產率的提高。

大批量、低混合,簡單經濟學?

標準化加工工藝起(qǐ)源於 19 世紀,用於加快生(shēng)產具(jù)有可互換零件的相同產品。汽車(chē)製(zhì)造業將這種(zhǒng) HVLM方法改進(jìn)到了極致,發展出傳送生(shēng)產線(xiàn)和其他工藝方法,多年來製造了數十萬甚至數百萬相(xiàng)同的零部件。

HVLM 生產周期長,這使得(dé)製造商能夠微調多個工藝因素,以實現最大產量、保(bǎo)持質量(liàng)一致以及降低成本。包括換刀係統(tǒng)、托盤交換係統及機(jī)器人在內(nèi)的輔(fǔ)助技術進一步降低(dī)了生產(chǎn)變動性。可以說操作過程完美運行,能以可預(yù)測的成本實現 100% 產量,而且能消除計劃外閑(xián)置時(shí)間,杜絕次品(pǐn)和返(fǎn)工(gōng),也無需去毛刺(cì)等二次操作。

有個(gè)說法是刀具成(chéng)本通常約占總生產成(chéng)本的 3%。3% 可以(yǐ)作為一個基準,但往往實際情況下並不能直接以此衡量。例如(rú),工件材料(liào)的加工(gōng)特性影響很大,加工材質從鋼(gāng)材切換到鈦材可能會使刀具使用率增(zēng)加五倍。在其(qí)他條件相同的情況下,3% 將變(biàn)為 15%。

僅關注刀具齧合時間會導致(zhì)其他因素被忽略,例如因換刀而產生的閑置時間(jiān)。這種方法實際上掩蓋(gài)了現實。製造商應該了解加工時間、裝夾時間、換刀時間、裝載和卸載(zǎi)以及其他因素會相互影響和幹擾。在關於工藝因素(sù)之間意外作用的(de)簡化示例中,車間加工一個零件需要 2 分鍾的切削時間和 2分鍾的工件裝卸時間。刀(dāo)具轉位花掉 1 分鍾,刀具在使用壽命內可加工 5個工件,因此每個零件所需的刀具(jù)轉位時間(jiān)為 0.20 分鍾。由於(yú)每(měi)個零件需要 4.2分鍾的加工時間,所以每小時產量略高於 14 個工件。每個刀具的成本為 15 歐元,5個工件所需的刀具壽命決定了生(shēng)產 14 個工件需要 2.8 個刀(dāo)具(42 歐元(yuán))。機床成本為每小時 50歐元。這樣,每小時生產 14 個工件的總成本為 92 歐元。

然後,為了提升產量和生產率,車間將切削速度提高 10%。這樣可將切削時間縮短 10%(達到1.8分(fèn)鍾),但也使刀具壽命(mìng)縮短大約一半,這意味(wèi)著在需要轉(zhuǎn)位之前,一個(gè)切削刃隻能生產 2.5個工件。刀具轉位(wèi)時間仍為一分鍾,工件裝(zhuāng)卸兩分鍾。一個工件的生產時(shí)間為 4.2 分鍾(切削 1.8分鍾,工件操控 2 分鍾,刀具轉位 0.4 分鍾),換算一下也就(jiù)是每小時生產 14個工件。機床和(hé)刀具的成本(běn)是(shì)相同的,但現在每小(xiǎo)時需要耗費 5.6 個(gè)刀(dāo)具(84歐元刀具成本)。 盡管努力提高(gāo)產量,但 14 個工件的生產時間是相同的,而(ér)成本則(zé)從 92 歐元上升到了 134歐元。

在這種情(qíng)況下,提高切削速度不會使操作更加高效。更改切削時間會影響加工係統中的其他因素,在本例中影響的是刀具壽命和(hé)刀具轉位時間。因(yīn)此,車間必須仔細權衡流程(chéng)變更的各種後果。

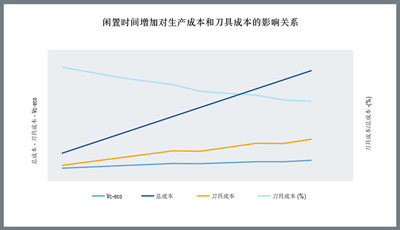

隱(yǐn)性成本的另一(yī)種形式涉及工藝步驟的執行情況。例如,在許(xǔ)多加工(gōng)車間中,最典型的隱性成本就是刀片轉位所花費的時間。指定的刀片轉位時間可(kě)能是一(yī)分鍾。然而(ér)在車間實際測量時發現,它可能是兩分鍾、三分鍾甚至十分鍾,時間相(xiàng)差 60 到(dào) 600 秒。

刀具成本隨(suí)閑置時間(jiān)的變化

高混合、小批量,全麵的考慮

如(rú)今,全球競爭促使製造商(shāng)生產不同類型的產品,以滿足較(jiào)小用戶群的(de)需求。先進的計算技術可以快速更改(gǎi)零(líng)件的設計和加工程序,還可以輕鬆跟蹤產品的變化(huà)和庫存。結果是製造商轉而采用“高混合、小批量”(HMLV)生產方案。如今,這種方法已經發展到足以高效地製造個位數產(chǎn)品,甚至(zhì)是大量生產單項產品。

HVLM 的更長生產周期允許製造商從容地規劃和微調工藝因素。在 HMLV生產方案(àn)中,生產計劃是不同的。計算機化的工程和庫存技術支持快速變換產品類型和產量,但 HMLV 規劃(huá)過程變得複(fù)雜且反應靈敏。客戶訂購十個零件後,可能會接著訂購(gòu)兩個、五個零件甚至是單一產品多(duō)個批次的不同零件。工件材(cái)料可能從鋼材換成鋁材再換(huàn)成鈦材(cái),零件幾何形狀(zhuàng)可能從簡單變得複雜。但是沒有足夠的試運行(háng)時間來確定刀具壽命。

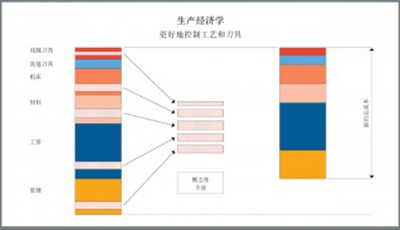

為了管(guǎn)理 HMLV 生產方案中的刀具壽命,車間通常會對刀具的預期壽(shòu)命做(zuò)出保守猜測;為了安全起見,每次加工都會使(shǐ)用新刀具,並在刀具達到(dào)其完整的生產壽命之前將其丟棄。切削時間隻是整個加工中的因素之一。在 HMLV 生產(chǎn)中,操控不同工件和夾具以及更換刀具和(hé)轉位刀片所需的時間通常(cháng)比(bǐ)實際切削時間更長。刀具、機床、閑置時間、直接的人工和工(gōng)件(jiàn)材料因素中可能包含隱性成本。最新的生產經(jīng)濟學方(fāng)法(fǎ)考慮了刀具和工件材料成本、設備和生產成本、停(tíng)機期間的設備成本以及人員工資和(hé)維護成本。

生產經濟學

快速變化的 HMLV 產品需求增加了(le)實現高百分(fèn)比合格率的難度。在(zài)生產周(zhōu)期較長的 HVLM

生產中,經過試驗和調整可以獲得高達 90% 的合格率。另一方麵,HMLV合格率可能(néng)是(shì)二元的。成功的單件生(shēng)產代表 100% 的(de)合格率,但是當零件不合格或工件毀壞時,合格率變為零。由(yóu)於對質量、成本和時間效率的要求保持不變,一次合格(gé)率成為首要(yào)要求。在這種情況下,避免刀具破損(sǔn)可能是最重要的(de)考慮因素。一個有利方(fāng)麵是(shì)刀具磨損(sǔn)在短期加工中影(yǐng)響極(jí)小,並且車間可以在合理(lǐ)範圍內應用更(gèng)強勁、更(gèng)高產的切(qiē)削參(cān)數。

一個相關變量是確(què)定何時轉位刀具最合適。如果等待時間過長,即使沒有損壞工(gōng)件,也可能(néng)導致刀具破裂,至(zhì)少會中斷生產。另一方麵,過於頻繁的換刀會增加刀具成本,並會因(yīn)停止加工和轉位刀具而耗費更多時間。確定何(hé)時更換刀具需要審視換刀時機與整(zhěng)個加工係統的關係,以便製定換刀協議並遵循相關規則。

結論(lùn)

金屬(shǔ)切削係統中的加(jiā)工因素之(zhī)間不是一對一的關係。改變切削工況、工件材料或產品(pǐn)產量將影響刀具壽命以及加工係統(tǒng)的許多其他方麵(miàn)。在製造工廠,生產經濟學麵臨的挑戰是要了解這些關係,並製(zhì)定相應策略以務實的方式平衡這些因素。然而,並非車間中的每位(wèi)工人都能成為數學教授,而且他們(men)沒有時間深入了解這些加工背後的關聯。因此,供應商可以提供工藝分析和管理服務,幫助製造商全麵了(le)解其特定運(yùn)營情況,並就如何最大限度地提高生產(chǎn)率和經濟實力提供有力指導。

令(lìng)人惋(wǎn)惜的是,許多車間所有(yǒu)者擁有大量的業務和付費客戶,但(dàn)企業仍(réng)然麵臨虧損。解決(jué)之道是認清當前(qián)生產經濟學揭(jiē)示的許多影響因素,發現(xiàn)和消除被忽視和隱藏的(de)成本,以使他們(men)的製造業務能夠獲得最(zuì)大回(huí)報(bào)。

附注

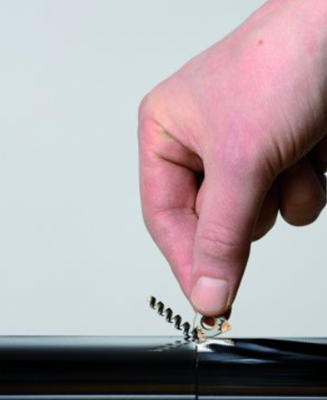

Duratomic 切屑

自動(dòng)化分析

從批量生產初期開始(shǐ),影響製造生產率和成本的因素數量已經成倍增加。隨著加工操作和設備變得越來越複雜,製造係統的各種要素之間的關係也變得日益複雜。這些(xiē)要素都不是孤立存在的,例如,改變產量要求將會影響刀具、設備、維護、人工和(hé)其他成本。

確定影響(xiǎng)因素的數量及(jí)其相互關(guān)係本身就是(shì)一項重大挑戰。由(yóu)於(yú)這種複(fù)雜性,我們(men)必須借助係統性方法來衡量、控製和管理製造過程。

山高的“生產率成本分(fèn)析”(PCA) 係統可以檢(jiǎn)查整個製造過程,以確定降低成本和提高(gāo)生產率的方法。該係統依托山高長達數十年的全球製造(zào)經驗和(hé)技術底蘊。山高將這些知識與先進的計算機分析和算法結合在一起,包括采用蒙特(tè)卡羅模擬(nǐ)方法實現(xiàn)成本建模的自動化。

山高技術專家能為客(kè)戶執行 PCA,評估其製造過程中所使用的刀具和技術,從而(ér)生成包含工(gōng)藝信息(比如刀具和切削參數)和成本(běn)信息(包括每件成本、每(měi)小時(shí)產出和投資成本)的(de)綜合報告。PCA可以評(píng)估從單個機床操作到整個(gè)製造流程。

做這項分析的目的在於提高生產率,這對(duì)成本的影響最大。該係統考慮了瓶頸問題及操(cāo)作限製,可(kě)以(yǐ)識別(bié)哪些方麵需要進行更深入(rù)的研究。

通過對操作或設施進行時間和成本方麵的(de)基準研究,PCA 軟件將在初始階段(duàn)檢查刀具因素,包括工藝參數、循環時間(jiān)和產量要求(qiú)。第二階段會進行類(lèi)似的刀具檢查,但會對切削工況和刀具進行調整。第三階段可能(néng)考慮工藝、運營因素(sù)以及其他方麵的改進,比如機床升級。

無論製造商服務於什麽行業,使用山高 PCA 係統後通常(cháng)可以節約 30% 的總成本、生產率提高約 40% 。

投稿箱:

如果(guǒ)您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業(yè)、企業相關新聞稿件發表(biǎo),或進行(háng)資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車(chē))產量數據

- 2024年11月 新(xīn)能(néng)源(yuán)汽車(chē)產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據