外圓切削刀具受力分析與(yǔ)研究

2019-2-22 來源: 長春大學 機械與車輛工程學院 作者:李(lǐ)慶華,龐 楠

摘 要: 在(zài)切削加(jiā)工過程中,刀具和工件的相互作用是影響切削加工質量的(de)重要因素,也是加(jiā)工(gōng)係統中至關(guān)重要的環節,為了加強(qiáng)質量,提高切(qiē)削效率,本(běn)文以硬質合金刀具(jù)切削外圓為例,對刀(dāo)具(jù)受力(lì)情況進(jìn)行了分析和研究,建立了完整的分析係統; 對切削(xuē)加工過程中刀具內(nèi)應(yīng)力及變形情況進行了有限元仿真分析和試驗分析,得到了加工過程中刀具內應力及變形的(de)變化規律,為後續刀具幾何角度優化的相關研究奠(diàn)定了基礎。

關鍵詞: 外圓切削(xuē); 刀具(jù); 有限元; 仿真

0 引言

對於(yú)切削加工,刀具的整體結構、幾何形狀以及切削刃材料都會直接影響切削生產效(xiào)率、刀具使用壽(shòu)命和工件加工(gōng)質量(liàng)。

因(yīn)此(cǐ),對切削過程中的(de)刀具受力及變形進行有效分析,不僅有利於在加工過(guò)程中合(hé)理選擇刀具,而且(qiě)為刀具的(de)幾何(hé)角度進行有(yǒu)效的優化,提高刀具使用壽命提供理論依據。

以往很多學者對切削加工的研究(jiū)注重於通過對金屬切削過程中工件剪切區的形成過程、應力和應變場的變(biàn)化過程的分析,得出刀具本身在切削過程中所受(shòu)接觸載荷(hé)的分布情況,從而決定刀具結構(gòu)形態的好(hǎo)壞。

很少對刀具本身建立係統的分析,分析缺乏準確(què)性和說服力。本文針對上述問(wèn)題,對刀具本身結(jié)構(gòu)形態參數進行了一係列理論分析及仿真實驗,為更多相關研究(jiū)提供有力理論依據。

1 、刀具體(tǐ)外圓切削形變及應力分析

1.1 刀具受力計算

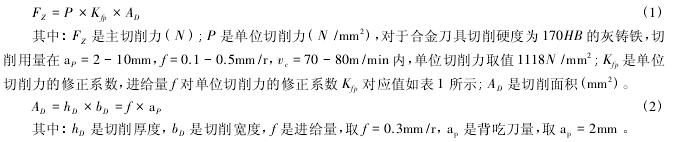

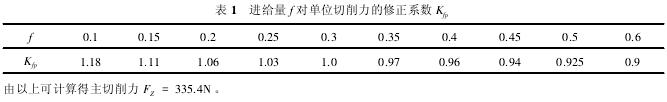

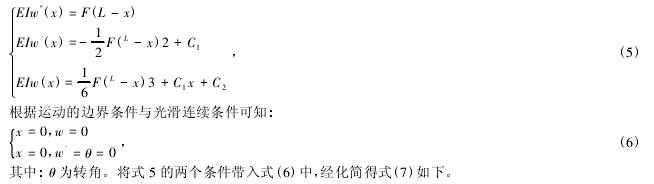

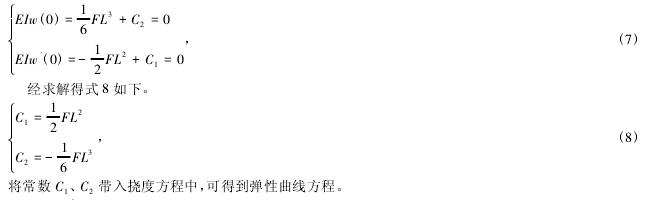

切削過程中,可由單位切削力與切削麵積求得主切削力,計算如式( 1) :

1.2 刀具變形分析

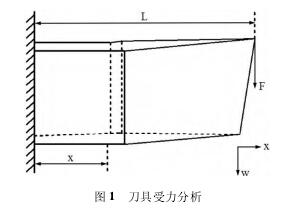

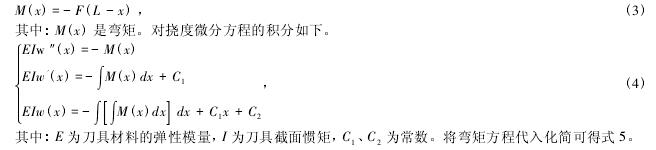

在切削過程中,將刀具視(shì)為整體,刀具夾持部分視為固定端,受力主(zhǔ)要(yào)以主切削力為主,則刀具受力模型如懸臂(bì)梁,受力分析如圖 1 所示。

圖中: F 是(shì)主(zhǔ)切削力 FZ,L 是懸臂梁總伸出(chū)長(zhǎng)度,x 是刀具距離固定端長度,正方向如方向圖標所(suǒ)示,w為撓(náo)度,即刀具的變形長度,正方向如圖標所示,根據刀具受力模型分析,可得出彎(wān)矩方程。

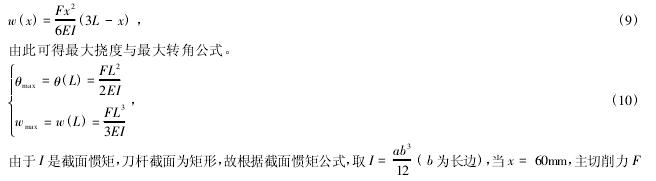

根據刀具的材料和幾何尺寸(cùn),建立 ANSYS 刀具有限(xiàn)元實體模型。本文選擇硬質合金刀具,彈性模量 EX 為 2.1e12,泊鬆比 PRXY為 0.3,采用 Solid185 單元類型構造(zào)三維固體結構,單元通過 8 個節點來定義,每個節點有 3 個沿著 xyz 方向平移的自由度,且(qiě)單元具有超彈性,大變(biàn)形和大應變能力,計算精度(dù)較高。

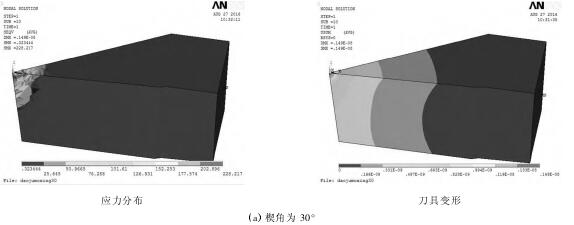

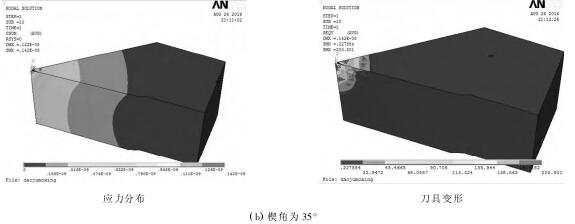

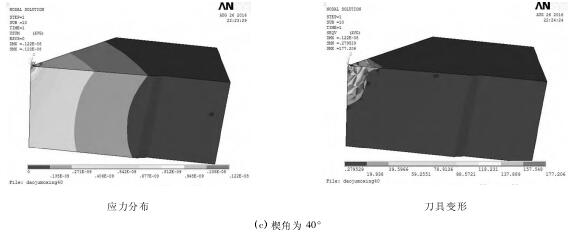

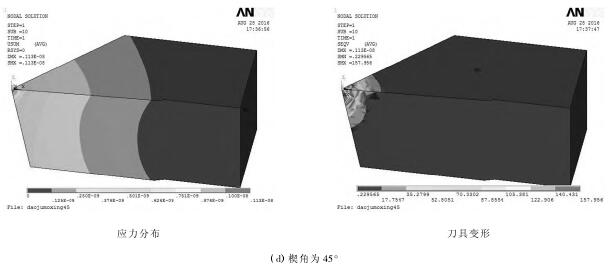

將刀具劃分為2001 個節點、9344 個單元,如圖 2 所示。得到切削過程中刀具內部變形區域(yù)應力及變形分布,如圖 3 所示,圖 3 給出的是(shì)在刀具尖端楔角為 30°、35°、40°、45°

時模擬得到(dào)的不同刀具(jù)行程下的等效應(yīng)力分(fèn)布圖及最大位移變形圖,而(ér)尖端楔(xiē)角與刀具前角、

後角之和為 90°。

圖 3 刀具變形及應力分布情況

圖 3( a) 是刀具楔角為 30°時的內部應力分布及位移(yí)變形(xíng)圖,最大的應力為 σmax= 228.217Pa,最(zuì)大位移量為 smax= 0.00000149mm。圖 3( b) ~ ( d) 分別是刀具楔(xiē)角為 35°40°、45°時的內部應力分布及位移變形圖。最(zuì)大 應 力 分 別(bié) 為(wéi) 157. 956Pa 和 203. 801Pa 之 間 變 化,最 大 變 形 位 移 量 分 別 為 為 0. 00000142mm、0. 00000122mm 和 0.00000113mm。

從圖(tú)中分析得到,進入到穩定的切削過程中,刀具的楔角在一定範圍內增大,則所受的應力減小,相(xiàng)對變形減小,刀具磨損也會減小,仿真結(jié)果與計算結(jié)果也較為(wéi)符合。

1.4 試驗驗證

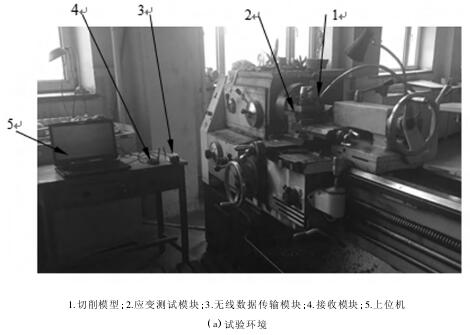

為(wéi)了進(jìn)一步驗證理論分析和仿真結果,進行了對比試驗,以硬質合金刀具對細長軸的外圓切削為例,切削材料為鑄鐵(tiě),材料軸徑為 12mm,長 20mm。實驗數據(jù)采集係統由應變測試模塊、無線數據傳輸模塊、接(jiē)收模塊和(hé)上位(wèi)機 4 個部分組成。

由於刀具(jù)外(wài)力(lì)主要是切削力,故刀具上下(xià)麵拉(lā)伸(shēn)變形相對明顯,所以將應變片貼在(zài)刀具下表麵,刀具懸出(chū)長度為 60mm,綜合考(kǎo)慮將(jiāng)應變片貼在距離刀尖位置 37mm 處,實驗環境及實驗結

果如圖 4 所示。

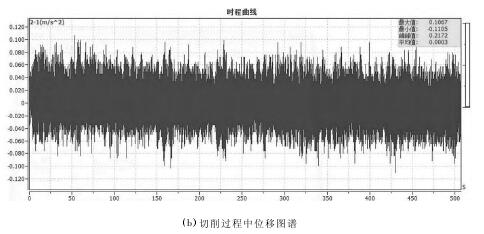

圖(tú) 4 切削試驗(yàn)對比分析

由圖 4 ( b) 可知,在應變片處(chù)位移相對穩定,變形平(píng)均值為 0. 0000003mm,根據撓度公式可知當 x =37mm 處,刀具變形值為 0. 00000016mm,同時實驗結果與仿(fǎng)真結果也大致相同。

2 、結語

通過對(duì)硬質(zhì)合金刀具切削外圓的有限元靜力理論分析及實驗分析,得(dé)到了硬質合金刀(dāo)具在外圓切(qiē)削過程中刀具內應力與變形的變化情況,確定了外圓切削過程中刀具受力及變形的(de)最大(dà)值。由對刀具(jù)受力理(lǐ)論分析及實驗(yàn)分析可(kě)知,在(zài)硬質合金刀具進行細長軸外圓切削(xuē)時,刀尖楔角在 40°至 45°範圍內,受力及變形情(qíng)況最佳,前角與後角(jiǎo)之和(hé)為 45°左右為合理值,這為進一步進行細長軸切削刀具幾何角度優化的相關研究設計奠(diàn)定了理論基礎。

投稿箱:

如(rú)果(guǒ)您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果(guǒ)您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

行業數據

| 更(gèng)多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月(yuè) 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能(néng)源汽車(chē)產量(liàng)數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能(néng)源汽車產量數(shù)據

- 2024年(nián)10月 軸(zhóu)承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能(néng)源汽(qì)車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據(jù)

博文選萃

| 更多

- 機械加工過程圖示

- 判(pàn)斷一台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機床的發展(zhǎn)趨勢(shì)

- 國產數(shù)控係統和數控機床何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老板做了(le)十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人(rén)害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代(dài),少談點智造,多談點製造(zào)

- 現實麵前,國人(rén)沉(chén)默。製造業的騰飛(fēi),要從機床

- 一文搞懂數控車(chē)床加工刀(dāo)具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔(kǒng)加工工藝的(de)區別